-

Software

-

Software CAM

- Programación CNC

- Automatización CNC

- Simulador CNC

- Sujeción múltiple

- Mecanizado de robots

- Taladrado CNC

- Taladrado profundo

- Combinación de torneado y fresado

- Torneado CNC

- Fresado/torneado

- Fresado 2,5D

- Fresado 3D

- Fresado de 5 ejes

- Fresado de ranuras

- Fresado de corte

- Fresado HPC

- Fresado HFC

- Fresas de segmento circular

- Erosión de penetración

- Electroerosión por hilo

- Corte por láser 3D

- Templado por láser

- Soldadura por aportación

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Productos

-

Software CAM

- Servicios

- Consultoría

- Sectores

- Casos de Éxito

- Empresa

- Noticias

-

Calidad de la superficie: ¿Acabado espejo o pulido?

Cuando lo importante es la precisión y la superficie

Cuando con el fresado queremos conseguir una superficie de máxima calidad, la pieza suele pulirse después del acabado. En las actividades habituales de fabricación de moldes, esto puede llevar desde unas pocas horas hasta varios días. Sin embargo, cada vez es más difícil encontrar trabajadores cualificados que puedan hacerlo. Y muchos clientes rechazan el pulido porque compromete la precisión geométrica, así como la automatización y el control de calidad.

Lo deseable es conseguir la superficie de más alta calidad durante el fresado. Sin embargo, esto plantea a menudo la cuestión de si el coste adicional del mecanizado de superficies de alto brillo está justificado.

Hay veces en las que conseguir un buen acabado en superficies grandes se puede conseguir con un pulido manual final, lo que resulta bastante más sencillo y rentable.

En un seminario celebrado en Attendorn (Alemania), el fabricante de máquinas Röders, el fabricante de herramientas Mitsubishi Materials y el desarrollador de software CAM Tebis compararon la rentabilidad de estos dos enfoques.

Mostraron cómo puede conseguirse una precisión geométrica y una calidad de superficie óptimas integrando correctamente el centro de fresado, las herramientas y el software CAM.

En el ejemplo, las piezas de prueba eran inserciones para una herramienta de conformado de chapa metálica fabricada en acero para trabajo en frío con una dureza de 48 HRC. Se fresaron dos piezas a partir de material sólido en un centro de fresado de 5 ejes Röders RXP 601 DSH utilizando diferentes estrategias CAM y herramientas de fresado.

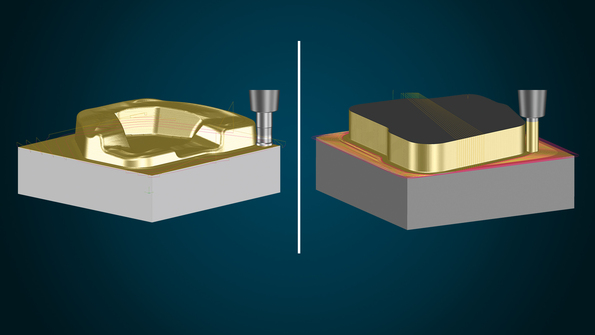

Para la primera pieza, se seleccionaron herramientas y estrategias de fresado acordes con las prácticas actuales en la fabricación de moldes. Esto se conoce como el enfoque "clásico". En cambio, para la segunda pieza se aprovecharon al máximo las posibilidades que ofrecen las eficientes estrategias CAM, el moderno fresado HSC de 5 ejes y los nuevos diseños de herramientas.

Sin embargo, este enfoque "moderno" requierió un esfuerzo de programación significativamente mayor, especialmente para la fase de acabado. El objetivo en ambos casos era alcanzar el resultado óptimo en precisión geométrica y calidad de superficie.

Organizadores: Moderador Ferdinand Hoischen (Tebis, Director de Cooperación), Marc Fuest (Tebis, Jefe de Asistencia a Socios), Jörg Janke, (MMC Hartmetall, Formador Técnico) y Dr. Oliver Gossel (Röders, Jefe de Ventas) (de izquierda a derecha) (Foto: Klaus Vollrath)Estrategias de desbaste: Fresa de contornos paralelos/alta velocidad arriba, fresa de metal duro adaptable abajo (gráfico: Tebis)

Organizadores: Moderador Ferdinand Hoischen (Tebis, Director de Cooperación), Marc Fuest (Tebis, Jefe de Asistencia a Socios), Jörg Janke, (MMC Hartmetall, Formador Técnico) y Dr. Oliver Gossel (Röders, Jefe de Ventas) (de izquierda a derecha) (Foto: Klaus Vollrath)Estrategias de desbaste: Fresa de contornos paralelos/alta velocidad arriba, fresa de metal duro adaptable abajo (gráfico: Tebis)Estrategias de fresado clásicas"Para la fabricación de herramientas se suele optar por estrategias de fresado basadas en centros de fresado de 3 ejes", afirma Marc Fuest, responsable de asistencia a socios de Tebis AG en Martinsried. Esto se debe a que los departamentos carecen de tiempo para buscar nuevas herramientas y estrategias. En el desbaste tradicional, el material suele eliminarse por capas utilizando fresas de gran avance.

Debido a limitaciones de tiempo, rara vez se intenta dividir el contorneado de la pieza entre zonas planas e inclinadas, a pesar de que sería más eficaz fresar las zonas planas con fresas de metal duro macizo y una estrategia de fresado adaptable. La combinación de estrategias de 3 y 5 ejes requiere un mayor esfuerzo de programación. La ventaja de este enfoque es que los programas NC pueden generarse de forma rápida y fácil, lo que repercute positivamente en su rentabilidad.Las inserciones indexables impiden la automatización

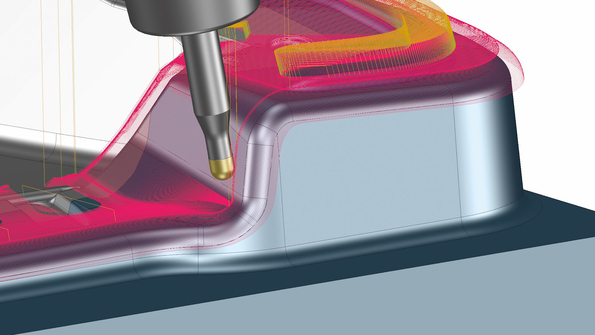

"En la práctica, el enfoque clásico suele emplear fresas de gran avance", explica Jörg Janke, formador técnico de MMC Hartmetall, sede europea de Mitsubishi Materials. En este caso, se utilizó una fresa plana con inserciones indexables. Una clara desventaja de esta solución es que requiere supervisión e impide la automatización completa. La razón es el riesgo de daños graves si se rompe una de las inserciones. Además, la vida útil segura de las fresas de metal duro es muy superior a la de las inserciones intercambiables, y permite el desbaste sin supervisión.Acabado moderno: mecanizado síncrono de 5 ejes con distancias de trayectoria basadas en la detección de curvaturas (gráfico: Tebis)Acabado y calidad de las superficies "Por desgracia, las estrategias de acabado rara vez se centran en la calidad de la superficie", afirma Fuest. La fresa seleccionada suele ser demasiado grande, lo que genera material residual que debe eliminarse en operaciones posteriores y que requieren mucho tiempo. Aunque la diferencia entre el paso lateral de una fresa de bola D16 y una D12 es mínima, se necesita mucho más tiempo del que se ahorra con el paso mayor para mecanizar después las zonas de material residual. En la práctica, una pieza a menudo se mecaniza primero en modo Z-constante de 3 ejes y después en modo eje-paralelo de 3 ejes para minimizar la generación de material residual. Aunque la programación es más rápida y fácil, requiere mucho más tiempo de mecanizado. Además, las opciones de evitación de 5 ejes o de evitación de colisiones rara vez se implementan debido al esfuerzo de programación que exigen.

El fresado en 5 ejes es indispensable para conseguir mejor calidad de las superficies y, sobre todo, superficies brillantes sin necesidad de repasarlas manualmente. En este caso, la trayectoria de fresado debe seguir la superficie y la herramienta debe engranar siempre en ángulo para evitar un corte centrado.

Herramientas de alto rendimiento para un mecanizado eficaz

"Para el desbaste se recomienda una fresa toroidal de metal duro con aristas de corte largas como alternativa a la fresa de alto avance", afirma Janke. Por ello, en el enfoque "moderno" se utilizó una fresa DIAEDGE de la serie MP de Mitsubishi Materials con un diámetro de 12 mm y un radio de esquina de 1 mm. La secuencia de vídeo con esta herramienta despertó el interés de los participantes. Los filos laterales largos hacen que la herramienta sea adecuada para el fresado trocoidal con un alto índice de eliminación de material, siendo este índice mejor que el de una fresa de alto avance, incluso en aplicaciones clásicas.

Para el acabado de los laterales se utilizó una fresa de barril de metal duro recubierta con un mango de 10 mm y seis dientes con un radio de 85 mm. Este gran radio permite un gran avance descendente en los lados de la pieza con una inclinación de 5 ejes.

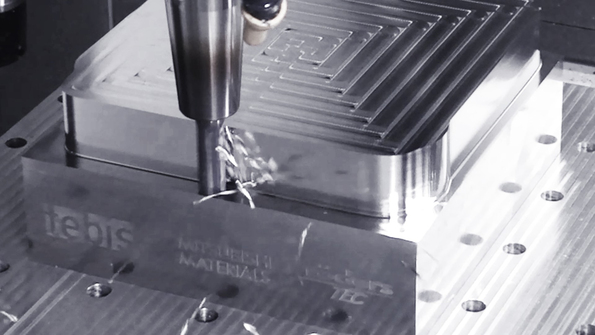

Por ejemplo, una fresa de bola de carburo sólido de 1 mm de alta precisión con dos filos de corte pulidos es adecuada para espacios reducidos y puede utilizarse para mecanizar rebajes y transiciones estrechas con muy buenos resultados. Por supuesto, los buenos resultados sólo se consiguen con buenas herramientas. El centro de mecanizado de 5 ejes Röders RXP 601 DSH utilizado para las pruebas (foto: Klaus Vollrath

El centro de mecanizado de 5 ejes Röders RXP 601 DSH utilizado para las pruebas (foto: Klaus VollrathNecesidad: Centro de fresado robusto y preciso"Para conseguir una alta eficiencia de costes es necesario que todas las operaciones se realicen con una única configuración de la máquina", afirma el Dr. Oliver Gossel, Jefe de Ventas de Röders GmbH en Soltau, Alemania. "Además de rendimiento en el desbaste, la máquina debe ser capaz de alcanzar la precisión y la calidad de acabado de superficies requeridas". La Röders RXP 601 DSH de 5 ejes utilizada para las pruebas es extremadamente robusta y puede realizar tanto el desbaste como el acabado. El cabezal HSC alcanza velocidades de hasta 30.000 rpm, y el diseño de grúa y los ejes giratorios con contracojinetes de alta carga garantizan la máxima rigidez. Para una precisión óptima, todos los ejes utilizan accionamientos directos sin fricción apoyados por compensación de peso sin fricción en el eje Z.

Otra característica de esta máquina son los cambios de dirección, críticos para el mecanizado de precisión. El elevado "jerk" (es decir, ritmo de cambio de la aceleración) de los accionamientos permite mantener la velocidad de avance deseada durante el mayor tiempo posible, incluso en superficies muy curvadas. La sofisticada gestión de la temperatura también es crucial. Dado que el calor es enemigo de la precisión, todos los componentes clave del sistema tienen su propio control de temperatura.

La temperatura del medio termorregulador que circula por él se mantiene estable con una precisión de +/- 0,1 Kelvin. Uno de los puntos fuertes de los sistemas Röders es su sistema de control de desarrollo interno.

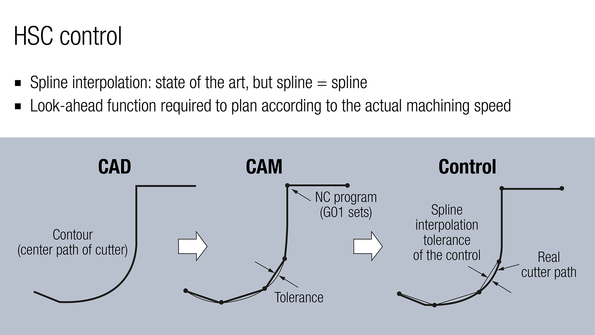

Un tiempo de procesamiento de bloques inferior a 0,1 milisegundos y una previsión de de 10.000 bloques proporcionan una precisión y una calidad de superficie óptimas. Destaca la velocidad de control, excepcionalmente alta, con una frecuencia de reloj de 32 kHz en todos los ejes. Lo que implica que la trayectoria de la herramienta se corrijan cada 0,03 milisegundos.

Con su alta velocidad de control y la interpolación interna de las estrías, el sistema de control de Röders consigue una alta calidad de superficies con un tiempo de procesamiento mínimo (gráfico: Röders)

Con su alta velocidad de control y la interpolación interna de las estrías, el sistema de control de Röders consigue una alta calidad de superficies con un tiempo de procesamiento mínimo (gráfico: Röders) En sus conclusiones, algunos de los ponentes estimaron con la estrategia de fresado "moderna" el incremento en tiempo de programación se compensaba con el ahorro en los costes de pulido (foto: Klaus Vollrath).

En sus conclusiones, algunos de los ponentes estimaron con la estrategia de fresado "moderna" el incremento en tiempo de programación se compensaba con el ahorro en los costes de pulido (foto: Klaus Vollrath).Debate: Fresado o pulido espejo

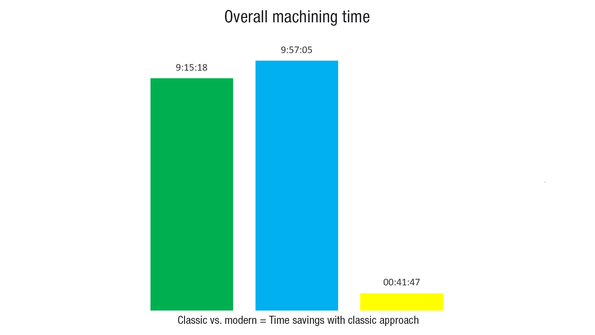

La comparación de las dos estrategias reveló que el tiempo de programación de 0:27:30 de la estrategia "clásica" era sólo una décima parte del de la variante "moderna", de 4:40:15. Sin embargo, la diferencia en el tiempo total de procesamiento era sólo de unos 42 minutos mejor para la variante "clásica". Sin embargo, la diferencia en el tiempo total de procesamiento fue sólo unos 42 minutos mejor para la variante "clásica". Desde el punto de vista de tiempo, este enfoque tiene claras ventajas. Según las estimaciones de los presentadores, puede suponerse que el tiempo necesario para pulir esta pieza es probablemente igual al esfuerzo de programación adicional para "fresar" la superficie equivalente en la pieza fresada "moderna", con unos costes de herramienta "reales" prorrateados de 524 a 426 euros.

Sin embargo, si hay que conseguir una calidad de la superficie óptima mediante mecanizado (es decir, sin las distorsiones causadas por el repaso manual), el tiempo necesario no es el factor primordial. La variante fresada "moderna" arrojó una rugosidad Ra de 0,238 micrómetros, frente a 0,617 micrómetros con el enfoque "clásico". A lo largo de las presentaciones y debates quedó claro que cada vez son más los clientes que exigen una calidad de superficie alta o extremadamente alta en la fabricación de moldes. A menudo, los clientes prohíben cualquier tipo de pulido, ya que pone en peligro la precisión geométrica y el nivel de control del proceso.

Indicaron que los tiempos de pulido podían ser de hasta 35 horas para troqueles de complejidad comparable a la pieza de prueba. Varios de ellos mencionaron que las mejoras en la calidad de la superficie y la posibilidad de un funcionamiento automatizado en el "turno fantasma" justifican el incremento en los costes de programación y tiempo de funcionamiento de la máquina. Por otra parte, sigue habiendo muchas aplicaciones en las que el enfoque "clásico" ofrece una rentabilidad óptima, ya que tanto los tiempos de programación como los de procesamiento son mínimos.

Como conclusión, se convino en que se pueden obtener muy buenos resultados con ambas estrategias. Los usuarios deben seleccionar su enfoque en función de los requisitos específicos de su proyecto.

Tras comparar las ventajas de ambas estrategias de mecanizado, los participantes en el seminario se mostraron impacientes por aplicar en su producción los conocimientos recién adquiridos. Clásico o moderno: todos quedaron atrapados por la fascinación del mecanizado.

Contacto

Röders GmbH, Gottlieb-Daimler-Strasse 6, 29614 Soltau, Germany, Phone: +49 5191 603-43, hsc@roeders.de, www.roeders.de

MMC Hartmetall GmbH, Comeniusstraße 2, D-40670 Meerbusch, Germany, Phone: +49-2159-91890, Fax: +49-2159-918966, admin@mmchg.de, www.mmc-carbide.com

Tebis Technische Informationssysteme AG, Einsteinstrasse 39, D-82152 Martinsried/Planegg, Germany, Phone: +49-89-81803-0, Fax: +49-89-81803-8200, info@tebis.com, https://www.tebis.comAutor: Klaus Vollrath, Industrial Communications

Solicita tu demo y avanza con TebisReservar una demoDéjanos tus datos y cuéntanos brevemente sobre tus necesidades de fabricación. Uno de nuestros expertos se pondrá en contacto contigo para programar una demo que transformará tu producción.

¡Optimizar tus procesos está a solo un clic de distancia!