-

Software

-

Software CAM

- Programación CNC

- Automatización CNC

- Simulador CNC

- Sujeción múltiple

- Mecanizado de robots

- Taladrado CNC

- Taladrado profundo

- Combinación de torneado y fresado

- Torneado CNC

- Fresado/torneado

- Fresado 2,5D

- Fresado 3D

- Fresado de 5 ejes

- Fresado de ranuras

- Fresado de corte

- Fresado HPC

- Fresado HFC

- Fresas de segmento circular

- Erosión de penetración

- Electroerosión por hilo

- Corte por láser 3D

- Templado por láser

- Soldadura por aportación

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Productos

-

Software CAM

- Servicios

- Consultoría

- Sectores

- Casos de Éxito

- Empresa

- Noticias

-

Retos en la construcción de troqueles de conformado de chapa metálica

Perfecta interacción entre el mundo real y el virtual

Las soluciones CAD/CAM de Tebis llevan más de 30 años utilizándose en procesos de fabricación de troqueles. Actualmente la digitalización, junto con la automatización de los procesos de fabricación, está desempeñando una función muy importante. Esto también incluye la fotogrametría 3D, que permite garantizar la calidad de los componentes de chapa metálica y de los troqueles. Este sistema requiere la perfecta interacción entre el mundo real y el virtual.

Retos en la construcción de troqueles

Uno de los más mayores retos de la construcción de troqueles de conformado es la alta proporción de remecanizado manual en el troquel. Suelen pasar semanas o meses entre el mecanizado y la instalación inicial en la prensa de conformado, a veces con desbaste corrector que no es posible calcular.

Las razones de ello pueden resumirse en 4 aspectos:

- Efectos de la recuperación elástica en la chapa

- Adelgazamiento y engrosamiento de la chapa durante el conformado

- Precisión y calidad de las superficies del troquel

- Rigidez de los troqueles y las prensas

En los últimos años se ha implantado una simulación de la recuperación elástica uniforme. Sin embargo, los efectos de la recuperación elástica en la chapa solo pueden determinarse de forma limitada. Es preciso obtener los resultados reales de los troqueles para deducir las medidas correctoras, especialmente en componentes de aluminio y en el conformado en caliente. La simulación y la compensación del adelgazamiento de la chapa también están adquiriendo importancia. Hasta ahora, el fabricante "pulía" de forma manual los efectos producidos, en algunos casos en la prensa. Los problemas generados no suelen deberse tanto a la tecnología como a la precisión y calidad de las superficies mecanizadas. Estas no siempre admiten la instalación directa de los troqueles en la prensa de conformado. Las superficies deben remecanizarse minuciosamente y, por ejemplo, los radios han de endurecerse posteriormente. Incluso en el caso de superficies de perfecta calidad, no es posible reducir el remecanizado de los troqueles si no se tiene en cuenta la flexión del troquel y de la prensa.

La importancia de la digitalización

Los procesos de digitalización se utilizan ampliamente en la fabricación de troqueles. La digitalización de los troqueles y sus componentes contribuye a impedir que se produzcan cortes de producción debido al desgaste o a la rotura del troquel.

Digitalización de piezas fundidas

Digitalización de piezas fundidasPor ejemplo, las superficies CAD 3D para insertos de troquel pueden prepararse de forma rápida y fácil y, a continuación, fabricarse sobre la base de los datos digitalizados (nubes de puntos). El alto nivel de precisión garantiza la posibilidad de intercambiar los insertos sin implementar una nueva fase de prueba del troquel. Del mismo modo, los troqueles que han sido verificados pueden digitalizarse y, por ejemplo, los radios del componente desbastados pueden someterse a ingeniería inversa en CAD.

Es posible definir e implementar medidas de compensación en cada componente, o conjunto de componentes, en función de los datos digitalizados mediante una comparación nominal-real en el proceso CAD/CAM. Esto permite la aplicación efectiva y rápida de ambas correcciones dimensionales, además de la optimización de las superficies. Las modificaciones de las condiciones del troquel o de distintos componentes pueden compararse en la pantalla. De este modo, es posible decidir si los cambios han de efectuarse directamente en el taller o durante el diseño. Es posible utilizar los datos digitalizados con una relación 1:1 para generar los datos de corrección aplicables a las modificaciones de diseño con el fin de garantizar un alto grado de precisión.

La digitalización también desempeña un papel significativo en el proceso de fabricación. El mecanizado de desbaste sigue exigiendo mucho tiempo. En la fabricación de troqueles se preparan modelos de fundición, sobre todo para componentes de gran tamaño. Surgen problemas cuando las piezas fundidas y los diseños no coinciden. Si las piezas fundidas se digitalizan inmediatamente después de recibirse, se genera un proceso CAD/CAM seguro y altamente automatizado. Esto también permite reducir los tiempos de mecanizado. Variante: la digitalización también resulta útil para las piezas de troquel completamente mecanizadas: Para comprobar el correcto funcionamiento de los troqueles, las piezas individuales se digitalizan tras el mecanizado, se "montan" virtualmente en el sistema CAD/CAM y se verifican para detectar posibles colisiones. Los troqueles se suministran para montaje y verificación solo si se excluyen posibles errores.

Soluciones de procesos Tebis

Tebis mejora la eficiencia del mecanizado de desbaste basándose en piezas fundidas digitalizadas. Esta mejora se obtiene mediante el uso de tecnologías integradas, como la prevención de corte completo, la optimización de la velocidad de alimentación, las retracciones de la máquina optimizadas para piezas sin mecanizar y las estrategias de fresado adaptativas. Variante: Tebis simula con exactitud las nuevas tecnologías de herramientas HFC (High Feed Cutter) y HPC (High Performance Cutter) para reducir el tiempo de mecanizado.

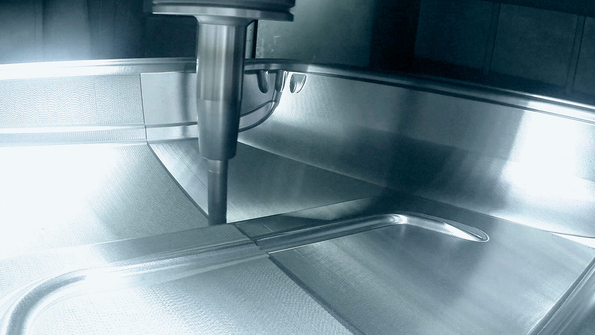

Precisión y calidad perfecta en el mecanizado de superficies 3D

Las tecnologías de Tebis, como la asignación constante de sendas 3D y las estrategias para la distribución de puntos HSC, permiten obtener una calidad perfecta y reducir el remecanizado de los troqueles.

El mecanizado con martillo tras el fresado reduce la rugosidad y consolida la superficie. Normalmente se endurecen los radios, los bordes de corte y los troqueles conformados extremadamente acentuados. Tebis integra completamente ambas fases del proceso. Superficie de troquel con áreas libres y de presión sin transiciones

Superficie de troquel con áreas libres y de presión sin transiciones Simulación de mecanizado con martillo en Tebis

Simulación de mecanizado con martillo en TebisInnovador proceso de superficies activas

La creación de superficies activas desempeña un papel fundamental en la fabricación de troqueles. Esta fase es esencial para la calidad y la precisión dimensional de las piezas de chapa metálica. Los sistemas basados en FEM proporcionan un cálculo muy preciso de la recuperación elástica. A partir de estos resultados se desarrolla una estrategia de compensación como propuesta para la recuperación elástica de todos los troqueles y se transfiere al proceso CAD/CAM de Tebis en forma de nubes de puntos. Estos datos de simulación, por ejemplo de las piezas estructurales, pueden utilizarse para la recuperación elástica. Lo mismo sucede con las chapas metálicas digitalizadas en procesos de conformado en caliente. Las normas extraídas de las superficies resultan especialmente útiles para componentes de revestimiento exterior, ya que se mantienen las curvaturas originales de las superficies de clase A. Tebis proporciona funciones de análisis de clase A, además de potentes funciones de optimización de superficies, para la detección temprana de errores en las superficies visibles de los componentes.

La preparación de superficies activas de Tebis incluye la compensación del adelgazamiento de chapa metálica, la incorporación de superficies de presión y el diseño libre de radios negativos. Las funciones especializadas permiten programar sin espesores de pared virtuales, de modo que desaparecen los bordes y secciones visibles en la superficies del troquel. La compensación de la flexión de la prensa y de la deformación del troquel puede integrarse de forma sencilla aplicando las normas correspondientes de recuperación elástica.

El proceso CAD/CAM general se simplifica si se programa con una superficie en lugar de con atributos de espesor de pared virtuales. El uso de plantillas Tebis permite alcanzar un alto nivel de automatización en la programación NCE y reduce el tiempo de programación. Las superficies activas preparadas de forma homogénea constituyen la base para el uso de las herramientas de fresado HFC. Los tiempos de cálculo también pueden reducirse, especialmente en el caso de material sobrante. Ventajas del proceso de detección: la reducción del remecanizado del troquel facilita la instalación directa de los troqueles en la prensa.

Este artículo de Stephan Galozy, jefe de producto de Tebis AG, se publicó por primera vez con ocasión del evento Ingeniería de calidad 2016 celebrado por topometric GmbH. El tema de este evento fue "Garantía de calidad en el mecanizado de chapa metálica: soluciones innovadoras para la industria automovilística"

Solicita tu demo y avanza con TebisReservar una demoDéjanos tus datos y cuéntanos brevemente sobre tus necesidades de fabricación. Uno de nuestros expertos se pondrá en contacto contigo para programar una demo que transformará tu producción.

¡Optimizar tus procesos está a solo un clic de distancia!