-

Software

-

Software CAM

- Programación CNC

- Automatización CNC

- Simulador CNC

- Sujeción múltiple

- Mecanizado de robots

- Taladrado CNC

- Taladrado profundo

- Combinación de torneado y fresado

- Torneado CNC

- Fresado/torneado

- Fresado 2,5D

- Fresado 3D

- Fresado de 5 ejes

- Fresado de ranuras

- Fresado de corte

- Fresado HPC

- Fresado HFC

- Fresas de segmento circular

- Erosión de penetración

- Electroerosión por hilo

- Corte por láser 3D

- Templado por láser

- Soldadura por aportación

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Productos

-

Software CAM

- Servicios

- Consultoría

- Sectores

- Casos de Éxito

- Empresa

- Noticias

-

¡Comienza el espectáculo!

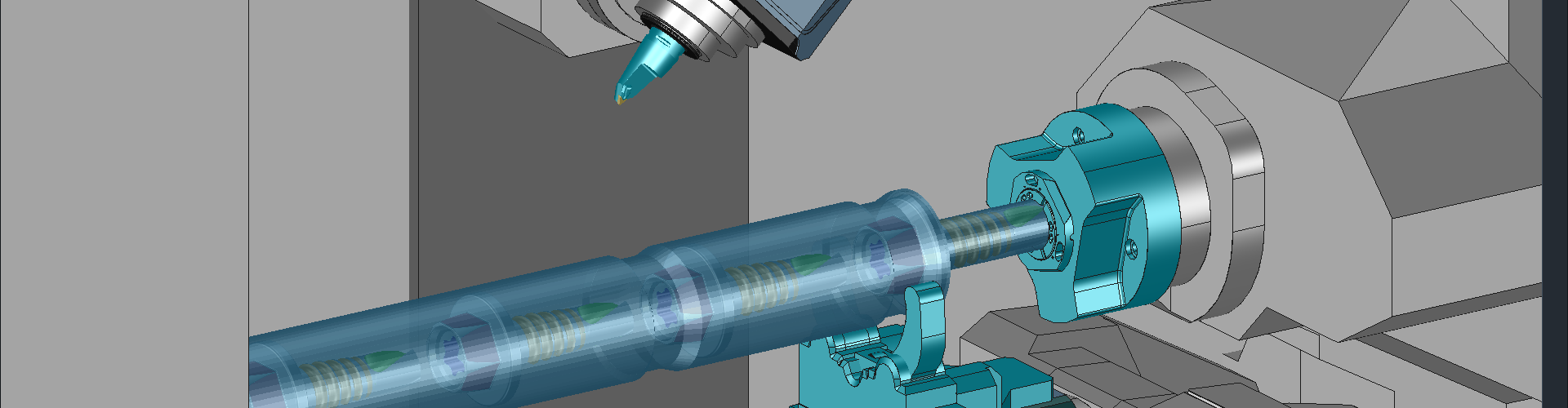

En Tebis hemos colaborado con nuestros socios para producir una serie de piezas exclusivas. Estamos especialmente orgullosos del tornillo creado con DMG MORI, una pieza en la que se utilizó una aplicación CAD/CAM para la programación integral del torneado y el fresado.

El resultadoEl mecanizado, propiamente dicho, duró sólo 4,5 horas y generó una importante cantidad de virutas. El bloque de acero perdió el 85% de su peso inicial de 100 kg. Las dimensiones finales del tornillo fueron de 200 x 400 mm y se mecanizó en material C45 1.0503, en una NTX3000/3000. Se utilizaron un total de 11 herramientas.

Los logros más espectaculares

Transferir la pieza del husillo principal al sub-husillo es uno de los retos clásicos del torneado. Hoy en día la combinación de tornos y fresadoras está ganando popularidad en la industria por varias razones, como el amplio rango de opciones que ofrece y donde se incluye el mecanizado de 6 caras totalmente automatizado, lo que permite que la pieza pueda fabricarse sin sujeción manual y que reduzca el tiempo de producción. Además, se reduce la carga de trabajo del operario y se elimina el tiempo de preparación adicional.

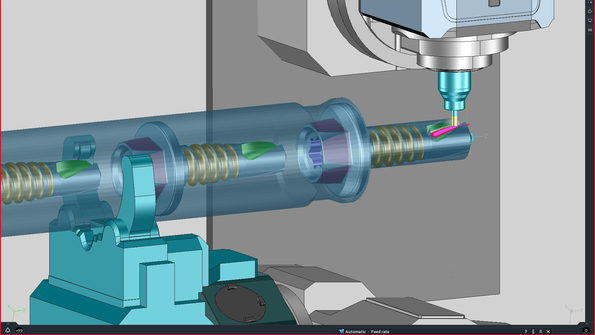

Sin embargo, las máquinas de torneado y fresado también son muy complejas. El requisito previo, para un proceso seguro y sin problemas, es una aplicación CAD/CAM con control total sobre la máquina que incluya todos los movimientos de posicionamiento y la transferencia automatizada del husillo principal al sub-husillo.El software Tebis destacó por su flexibilidad y automatización. El uso de la luneta fue programado automáticamente en el sistema CAM, lo que permitió simular este paso del flujo de trabajo para el husillo y controlar la luneta según fuera necesario. El posicionamiento, la apertura y el cierre de la luneta y el movimiento sincronizado con el sub-husillo fueron totalmente automáticos; no se necesitó ajustar manualmente la luneta.

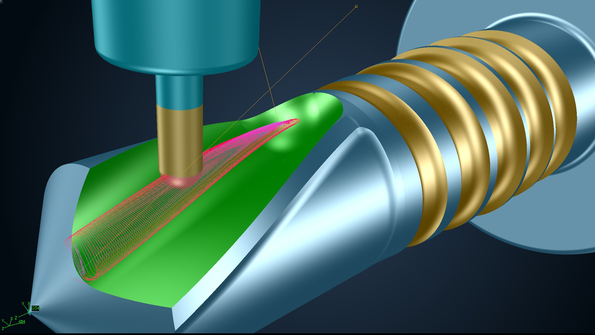

El desbaste y el acabado, incluido el mecanizado radial, se realizaron de forma rápida, sencilla y segura con Tebis. Nuestro software garantizaba una dinámica óptima de la máquina y detectaba específicamente las áreas de stock residual en los fillets, esquinas y cavidades, dividiendo automáticamente estas zonas. Todo ello sin intervención del usuario.

Entre los aspectos más destacados de la preparación de esta pieza de exhibición figura el uso de funciones de fresado de alto rendimiento del sistema CAD/CAM. Dado que la pieza presenta varias geometrías específicas, se utilizó un ciclo de desbaste especial diseñado para el mecanizado de conchas con fresado simultáneo de la hélice y una herramienta toroidal. Esto permitió un uso muy eficiente de la herramienta desplazándola del eje de rotación.

Una de las principales ventajas de la fabricación automatizada es que el tiempo de trabajo del operario se desvincula en gran medida del tiempo de funcionamiento de la máquina. En el caso de esta pieza de exhibición, el operario solo tuvo que preparar las herramientas y pulsar el botón de arranque antes de empezar a mecanizar.

El trabajo real se realizó por adelantado con progración offline: la tecnología de simuladores de Tebis permitió aunar seguridad y rapidez. El tornillo se planificó, de principio a fin, utilizando los llamados "gemelos digitales" que generaron representaciones precisas de todas las herramientas, de unidades como la luneta, la máquina y otros componentes, e incluyeron los datos geométricos y el almacenamiento de información (propiedades cinemáticas de la máquina y datos de corte de la herramienta para distintos materiales alojados en las bibliotecas de herramientas).

Tebis puede controlar todas las operaciones de la máquina

Mecanizado de extremo a extremo en una aplicación CAD/CAM (por ejemplo, fresado y torneado).

Mecanizado de extremo a extremo en una aplicación CAD/CAM (por ejemplo, fresado y torneado). Desbaste radial sencillo y descentrado que garantiza una larga vida útil de la máquina y la herramienta.

Desbaste radial sencillo y descentrado que garantiza una larga vida útil de la máquina y la herramienta.El doble: El gemelo digital

Tebis define el gemelo digital como la representación de todos los recursos y procesos de fabricación existentes en el software. Los requisitos para un trabajo exhaustivo y realista con el gemelo digital exige que las máquinas, las herramientas y los dispositivos de sujeción se registren con todos los detalles esenciales y que los datos se mantengan actualizado de forma continua. La simulación sólo puede ajustarse de forma realista a la realidad si se registran anticipadamente todos los parámetros relevantes.

En Tebis, el simulador está totalmente integrado en el entorno CAD/CAM. El usuario puede realizar una simulación válida y una comprobación de colisiones en cualquier momento de la programación NC, antes del postprocesamiento. La solución más eficaz es comprobar las trayectorias de las herramientas en busca de colisiones en el entorno CAM y realizar las correcciones necesarias antes de la salida NC. Y lo que es más importante, este procedimiento es extremadamente seguro y garantiza las mejores condiciones para la fabricación con personal reducido y sin supervisión (por ejemplo, los fines de semana). Esto sólo es posible si se confirma que todas las máquinas pueden seguir funcionando sin interrupción.

Y el premio es para: ¡Cada pieza!

La automatización es ahora imprescindible, en muchos casos incluso para lotes tamaño 1. Por supuesto, esto no sólo se aplica a las elegantes piezas de exposición para ferias, sino también a la producción diaria. Sólo así podemos convertir las grandes inversiones en máquinas precisas y de alto rendimiento en tarifas horarias competitivas. El mecanizado sin intervención del operario requiere una gran estabilidad y la correspondiente seguridad del proceso, que es necesaria en cada operación y en cada momento.

Solicita tu demo y avanza con TebisReservar una demoDéjanos tus datos y cuéntanos brevemente sobre tus necesidades de fabricación. Uno de nuestros expertos se pondrá en contacto contigo para programar una demo que transformará tu producción.

¡Optimizar tus procesos está a solo un clic de distancia!