-

Software

-

Software CAM

- Programación CNC

- Automatización CNC

- Simulador CNC

- Sujeción múltiple

- Mecanizado de robots

- Taladrado CNC

- Taladrado profundo

- Combinación de torneado y fresado

- Torneado CNC

- Fresado/torneado

- Fresado 2,5D

- Fresado 3D

- Fresado de 5 ejes

- Fresado de ranuras

- Fresado de corte

- Fresado HPC

- Fresado HFC

- Fresas de segmento circular

- Erosión de penetración

- Electroerosión por hilo

- Corte por láser 3D

- Templado por láser

- Soldadura por aportación

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Productos

-

Software CAM

- Servicios

- Consultoría

- Sectores

- Casos de Éxito

- Empresa

- Noticias

-

Home Casos de Éxito

Home Casos de ÉxitoMáximo control para alcanzar un inmejorable nivel de calidad

El torneado y fresado en un único ciclo de componentes de titanio, acero o aleaciones de aluminio puede ser todo un desafío. Con Tebis, la empresa italiana de ingeniería mecánica Aspa también ha conseguido implementar directamente tareas de fabricación complejas de máxima calidad. La compañía se ha especializado en la fabricación mecánica personalizada y en la producción de pequeñas cantidades de alto valor añadido.

Empresa

Aspa Srl

Ubicación

Bomporto, Italia

Actividad principal

Licencia Premium para la construcción de troqueles y moldes; extensiones para el Modelado de superficies, Fresado en 5 ejes a lo largo de una curva, Fresado en 5 ejes lateral, Taladrado y fresado en 2,5D Plus, Fresado de contrasalida en 3+2 ejes, Tecnología de features de forma reglada, Programación con máquina virtual, Prevención de colisiones en 3 - 5 ejes, Control de colisión volumétrico.

Ventajas

- Posibilidad de recibir y procesar cualquier formato original a través de la interfaz de datos

- Optimización cualitativa de las superficies en función del tipo de aplicación tecnológica

- Control completo de cada parámetro gracias a la combinación de estrategias predefinidas e intervención manual

Sector

Fabricación de componentes

Construcción de máquinas e instalaciones

Publicado

2016

Interlocutor: Massimo Bigatton, Responsable del departamento técnico

Estamos verdaderamente satisfechos del sistema, sobre todo de las últimas mejoras introducidas. Ahora, mediante CAM, es posible crear una senda de forma prácticamente automática. Para ello se utilizan parámetros estándar que pueden ser válidos en la mayoría de los casos. Sin embargo, esto no elimina la posibilidad de realizar un control más preciso donde sea necesario. Hay disponibles numerosas configuraciones útiles para quienes, como nosotros, fabricamos piezas siempre más complejas. Controlamos al máximo los procesos internos de la máquina. Sobre todo en el caso de superaleaciones como el titanio, debemos planificar minuciosamente la senda. Para ello, el control de colisiones volumétrico de Tebis resulta muy eficiente.

Massimo Bigatton, Responsable del departamento técnico, Aspa Srl, Bomporto (Modena), ItaliaCalidad de fabricación impecable en un solo proceso operativo

Aspa es una planta de fabricación de productos de ingeniería de precisión con sede en Bomporto (Módena), también conocida en la zona emiliana como "Motor Valley". Aspa nace en los años setenta como constructor de maquinaria agrícola y posteriormente es adquirida por el grupo SAI Hydraulic. Con el paso del tiempo, la producción en masa se transfiere a países del Este y en las plantas emilianas se establece la fabricación de pequeñas series. Esta actividad representa actualmente casi la mitad de la cifra de ventas. Aspa se especializó progresivamente en diseños complejos e inició una fructífera colaboración con el fabricante de automóviles deportivos Pagani Automobili.

El proyecto del empresario argentino Horacio Pagani consiste en crear vehículos dirigidos a un mercado ultrasofisticado y estéticamente impecable, fabricados con una tecnología de producción enteramente artesanal. Cada automóvil se construye a mano cumpliendo con los más estrictos requisitos de calidad. Cada pieza se fresa a partir de un bloque sólido de acero, aluminio o titanio con un volumen de corte muy elevado. Aspa es actualmente el proveedor preferente de Pagani.

En la planta de Módena se fabrican más de 800 piezas individuales, muy complejas en algunos casos, para el "Huayra". La producción de este automóvil asciende a unas 50 unidades al año. Horacio Pagani, verdadero entusiasta de la precisión, solo monta en sus deportivos piezas acabadas a máquina, pero de una estética tan perfecta que parecen pulidas artesanalmente. Aspa consigue este resultado con un único proceso operativo. En Europa solo una pocas empresas son capaces de obtener un producto con este nivel de calidad de fabricación sin necesidad de realizar ningún otro proceso de remecanizado.

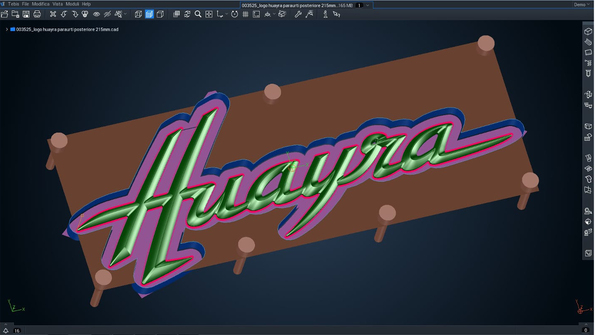

Pagani Huayra en el stand de Tebis durante la feria EMO 2015.

Pagani Huayra en el stand de Tebis durante la feria EMO 2015.Procesos de trabajo seguros y precisos

La empresa de precisión combina competencias técnicas de alto nivel, un parque de máquinas a la vanguardia y un software CAD/CAM capaz de adaptarse plenamente a las crecientes demandas de producción. "La inversión en determinadas mejoras nos ha permitido lograr un excelente grado de flexibilidad y desarrollo tecnológico. La disponibilidad de centros de trabajo de torneado y fresado de última generación nos ofrece la posibilidad de concentrar en una sola unidad productiva todos los ciclos de trabajo requeridos por el diseño de los componentes", expone Maurizio Meschiari, supervisor de trabajo encomendado. El parque de máquinas está compuesto por unidades muy precisas de alta velocidad con 3 y 5 ejes. "De este modo podemos planificar y realizar proyectos de todo tipo", añade Meschiari. "La preparación del trabajo también desempeña un papel fundamental dado que los responsables examinan minuciosamente el proyecto para definir la secuencia correcta de ejecución y colaboran con la planta de producción para desarrollar al máximo la estrategia de producción"

Placa identificadora de un Pagani Huayra.

Placa identificadora de un Pagani Huayra. Cada pieza de un automóvil Pagani se fresa a partir de un bloque sólido de acero, aluminio o titanio y se completa con un elemento de sujeción. Normalmente, el volumen de corte es superior al propio componente.

Cada pieza de un automóvil Pagani se fresa a partir de un bloque sólido de acero, aluminio o titanio y se completa con un elemento de sujeción. Normalmente, el volumen de corte es superior al propio componente.Para desarrollar el potencial de forma ilimitada, el sistema CAD-CAM utilizado debe ofrecer prestaciones de máximo nivel y garantizar procesos de trabajo precisos y seguros. Por esta razón, Aspa se decidió a utilizar el software de Tebis hace diez años aproximadamente: el amplio abanico de funciones y la simulación de los procesos reales en un entorno virtual han permitido incrementar considerablemente la eficiencia productiva.

Control exhaustivo de los movimientos de la máquina

Los trabajadores utilizan el software de Tebis en todas las fases de trabajo, desde la planificación inicial hasta los procesos de producción. "Indudablemente Tebis está considerado como un punto de referencia indiscutible en el sector del software para máquinas CNC, declara convencido Meschiari. "Comenzamos a utilizar el sistema desde el principio. Nuestro equipo de la preparación del trabajo está preparado para recibir y procesar cualquier formato original mediante sus interfaces. Además de la información geométrica, también se recopilan distintos datos estructurales útiles para identificar eventuales aspectos problemáticos para la producción".

La empresa de precisión utiliza el entorno CAD para mecanizar los proyectos entrantes. Massimo Bigatton, responsable del equipo de la preparación del trabajo, explica cómo, a menudo, los desarolladores del producto se preocupan más de la ergonomía y la estética que de la viabilidad industrial de los componentes. "En ese caso debemos aplicar correcciones para mantener el diseño y compatibilizar la estética con la construcción". La tecnología de Tebis permite optimizar cualitativamente las superficies importadas y modificarlas en función del tipo de aplicación tecnológica. Después de realizar los cálculos matemáticos, hemos de encontrar el mejor sistema de sujeción para la pieza y para el diseño del equipo adecuado.

En la fase final se crean las sendas. "Aunque el software ofrece estrategias estándar, el operario mantiene el control total sobre cada parámetro. Si es necesario, puede intervenir y ajustar los valores“, explica Bigatton. "Hemos constatado que no todos los sistemas CAM ofrecen esta posibilidad". Sin embargo, con Tebis pueden controlarse de forma exhaustiva todos los movimientos de la máquina. Por ejemplo, el operario puede elegir la disposición de los puntos en la senda para obtener mayor precisión en zonas problemáticas sin sobrecargar inútilmente con datos el sistema electrónico de la máquina. "Los módulos CAM permiten realizar programas de control numérico basados en numerosas estrategias de mecanizado específicas. Se trata de programas verificados y seguros, capaces también de optimizar el desgaste de los insertos y reducir el tiempo de inactividad de las máquinas", declara Bigatton.

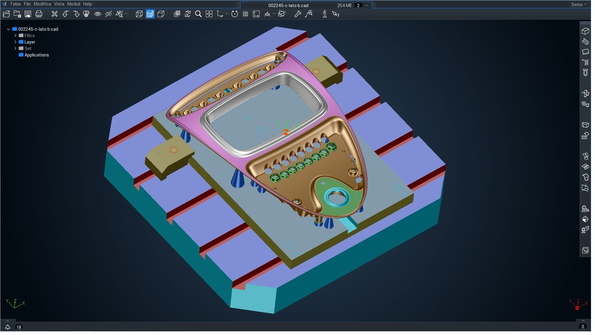

Representación de la consola central del Huayra en el entorno Tebis V4.0. El control completo de colisiones permite gestionar en la práctica las distintas sujeciones en la máquina.

Representación de la consola central del Huayra en el entorno Tebis V4.0. El control completo de colisiones permite gestionar en la práctica las distintas sujeciones en la máquina.Control completo de colisiones en el simulador

Aspa ha valorado muy positivamente la evolución del software de la nueva Versión 4.0. "Estamos verdaderamente satisfechos del sistema, sobre todo de las últimas mejoras introducidas", afirma Bigatton.

Ahora, mediante CAM, es posible crear una senda de forma prácticamente automática. Para ello se utilizan parámetros estándar que pueden ser válidos en la mayoría de los casos. Sin embargo, esto no elimina la posibilidad de realizar un control más preciso donde sea necesario. "Hay disponibles numerosas configuraciones útiles para quienes, como nosotros, fabricamos piezas siempre más complejas.

Controlamos al máximo los procesos internos de la máquina. Sobre todo en el caso de superaleaciones como el titanio, debemos planificar minuciosamente la senda. Para ello, el control completo de colisiones de Tebis resulta muy eficiente".

Una de las funciones que Aspa más valora es la tecnología de simulación: su simulador permite reproducir en un entorno virtual el flujo de trabajo real con un elevado nivel de detalle. En la fabricación, tres máquinas trabajan una media de 20 horas diarias, la mayor parte en modalidad sin operarios. Para poder trabajar a este ritmo, por una parte el programa enviado a la máquina debe estar verificado y ser seguro. Por otra parte, también es importante comprobar la viabilidad de la producción y planificar la gestión de las máquinas desde la fase de programación. "Actualmente también podemos tener en cuenta los movimientos y aceleraciones de la máquina, de modo que es posible generar presupuestos mucho más precisos", señala Bigatton.

Para fabricar piezas complejas y estéticamente perfectas, como las que demanda Pagani, han resultado fundamentales algunas de las nuevas funciones del software. Por ejemplo, el uso de herramientas especiales para mecanizados con contrasalida. "Ahora tenemos la oportunidad de realizar una senda "sencilla" en la que tenemos 3 ejes disponibles, en lugar de 5, que se mueven simultáneamente, explica Bigatton. Esto ofrece numerosas ventajas:

la máquina de 3 ejes es más económica que la de 5 ejes y, además, es más precisa. "Esta prestación proporciona un mayor grado de libertad para elegir la máquina en la fabricación, ya que no estamos obligados a utilizar una unidad de 5 ejes, que quizás está ocupada. Por no mencionar la calidad de superficie obtenida. Es mucho mejor emplear un solo programa con 3 ejes que dos o más programas que requieren la rotación de la mesa o el cabezal de la máquina".

Aspa también implementa directamente tareas complejas. Un ejemplo de los componentes que los operarios de las máquinas deben afrontar cotidianamente es el colector de aspiración, una verdadera obra maestra de diseño y mecánica. Se trata de una pieza incluida por deseo expreso de Horacio Pagani para aportar valor añadido al vehículo. Fracasado el intento de fabricar esta pieza en el extranjero, Aspa recibió el encargo y logró resultados positivos y sin reservas: "se requieren 26 horas de fresado a partir de un bloque sólido con mecanizado en 5 ejes. Pero nosotros lo producimos de forma sistemática desde el primer momento, comenta Bigatton con orgullo.

Detalles del interior del Huayra.

Detalles del interior del Huayra.