-

Software

-

Software CAM

- Programación CNC

- Automatización CNC

- Simulador CNC

- Sujeción múltiple

- Mecanizado de robots

- Taladrado CNC

- Taladrado profundo

- Combinación de torneado y fresado

- Torneado CNC

- Fresado/torneado

- Fresado 2,5D

- Fresado 3D

- Fresado de 5 ejes

- Fresado de ranuras

- Fresado de corte

- Fresado HPC

- Fresado HFC

- Fresas de segmento circular

- Erosión de penetración

- Electroerosión por hilo

- Corte por láser 3D

- Templado por láser

- Soldadura por aportación

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Productos

-

Software CAM

- Servicios

- Consultoría

- Sectores

- Casos de Éxito

- Empresa

- Noticias

-

Home Casos de Éxito

Home Casos de ÉxitoLa empresa del futuro

AUTORA Susanne Schröder

(© Hanser/Schröder)El camino de una clásica empresa artesanal hacia la fabricación industrial: Karl Walter Formen- und Kokillenbau se encuentra en vías de reestructuración. Sus propietarios y los consultores de Tebis explican en qué consiste la transformación y por qué incluye la implantación de ‘herramientas sencillas’.

Empresa

Karl Walter Formen- und Kokillenbau GmbH & Co. KG

Ubicación

Göppingen, Alemania

Actividad principal

Establecimiento de una solución integral de procesos

Ventajas

- Estandarización de herramientas

- Transparencia en la planificación y fabricación

- Procesos coordinados y flexibles

Sector

Construcción de troqueles

Publicado

2018

Interlocutor: Jens Buchert, Gerente

No solo queríamos un software CAM, sino también una solución integral. Para nosotros, Tebis es un proveedor de procesos. En mi opinión, es el único proveedor del sector que nos ofrece asesoramiento, software e implementación en una sola solución

Jens Buchert, Gerente, Karl Walter Formen- und Kokillenbau GmbH & Co. KG, Göppingen, AlemaniaTambién hemos hecho enormes progresos desde el punto de vista técnico de la programación. Hoy en día alcanzamos tiempos de actividad de hasta 30 horas ininterrumpidas.

Jens Buchert, Gerente, Karl Walter Formen- und Kokillenbau GmbH & Co. KG, Göppingen, AlemaniaDr. Jens Buchert, propietario y gerente de Karl Walter Formen- und Kokillenbau GmbH & Co. KG en Göppingen (Alemania), mueve fragmentos de papel de un lado a otro sobre un gran dibujo arquitectónico. En el dibujo se ve la nave de producción de 3000 m2, y cada máquina es un pedazo de papel. Aquí es donde se perfecciona el diseño de la nave. Un momento, ¿no íbamos a hablar de la empresa del futuro? ¿Es este el concepto de industria 4.0? No del todo, pero la imagen es acertada, pues describe muy bien el proceso de modernización que ha emprendido Walter Formenbau. Será necesario dar muchos pequeños pasos hasta llegar a la meta, ya que han iniciado un camino que les conducirá nada más y nada menos que a su transformación completa. Jens Buchert y Jens Lüdtke de Tebis Consulting recorrieron la empresa con la redacción de Form+Werkzeug y presentaron su visión de la construcción de troqueles del futuro.

El comienzo

Walter Formenbau se fundó en 1960 y emplea actualmente a 40 trabajadores. Es uno de los principales fabricantes de moldes para llantas de aluminio y piezas fundidas para la industria automovilística. En la planta de producción de 3000 m2 hay varias máquinas de fresado y torneado, entre ellas centros de mecanizado de 3 y 5 ejes de Röders, Hermle y DMG Mori. Walter estuvo durante 56 años en manos familiares hasta que Buchert adquirió la empresa en noviembre de 2016.

Este doctor en ingeniería mecánica había trabajado anteriormente para diversas compañías, entre ellas fabricantes de automóviles, empresas de software, fabricantes de prototipos y una consultora. Siempre le había interesado el tema de la optimización de la fabricación y la industria 4.0.

¿Cómo llegó a comprar una empresa de construcción de troqueles? "Quiero forjar mi propio futuro, no solo implementar las decisiones de otros. Y en Walter Formenbau vi la oportunidad de implementar conceptos en los que llevaba pensando mucho tiempo".

Los argumentos a favor de Walter Formenbau eran:- Era una empresa artesanal sana con un buen producto y una cartera de clientes fijos.

- En la construcción de coquillas se fabrican piezas de ejecución muy similar, lo cual es el punto de partida idóneo para la estandarización.

- El moderno edificio de oficinas y la nave de producción se habían dimensionado para planificar el futuro muy a largo plazo.

Sin embargo, antes de adquirir la empresa, Buchert se puso en contacto con un antiguo conocido: Jens Lüdtke de Tebis AG. Además de haber sido colegas durante años en Tebis, ambos comparten la misma visión de lo que será la construcción de troqueles del futuro. Como director del departamento de Tebis Consulting, Lüdtke tiene 20 años de experiencia en el sector. Además de experiencia comercial y de producción, posee profundos conocimientos de los procesos de construcción de troqueles, moldes y modelos.

Buchert discutió con él si era viable implementar su visión en Walter Formenbau. Y rápidamente quedó claro que sí, Lüdtke también veía un gran potencial. Y sí, si Buchert adquiría la empresa, Lüdtke le asesoraría. ¿Por qué se decidió Buchert por Tebis Consulting? "A lo largo de mi carrera profesional he conocido a muchos grandes consultores", afirma Buchert. "Son personas perfectas para todo lo relacionado con la administración de empresas. Saben inmediatamente qué ocurre con el coste por hora si duplicamos el tiempo de actividad del husillo. Pero no pueden decirme cómo duplicar el tiempo de actividad del husillo. Aquí es exactamente donde Tebis destaca gracias a su experiencia en el sector".La labor del consultor

Como experto del sector, Lüdtke asume varias tareas al mismo tiempo:

- Elaboración de un análisis de la situación presente (con las fortalezas y debilidades) como base para todos los demás pasos de planificación

- Apoyo en la búsqueda de socios (para equipamiento, máquinas, herramientas y software) para que todo sea compatible

- Comprobación de los indicadores de rendimiento comerciales y apoyo en la definición de los objetivos de ventas e inversión

- Desarrollo de un plan detallado paso a paso y apoyo en su implementación

- Nexo de unión entre todas las partes implicadas en el plan: se acabaron los compartimentos estanco.

- Evaluación de las posibilidades de financiación y apoyo en la preparación de solicitudes de fondos

"En esta empresa tenemos la gran oportunidad de crear algo que no ha existido antes", declara orgulloso Lüdtke. Los consultores ya han optimizado partes del proceso de fabricación en muchas empresas, pero los expertos de Tebis están entusiasmados con la dimensión global que ofrece Walter y las consiguientes posibilidades de influir en la filosofía de la compañía. Al mismo tiempo, los consultores se han enfrentado a un gran reto: todos los fondos de inversión deben proceder de los propios recursos de la empresa. Lüdtke comenta: "Por eso empezamos con las fases donde se gana dinero: directamente donde la herramienta entra en contacto con la pieza".Puede parecer que un programa tan ambicioso requerirá un gran presupuesto en consultoría. "La mayoría de las empresas a las que asesoramos tienen entre 20 y 100 trabajadores", explica Lüdtke. "Estas empresas no cuentan con grandes presupuestos para consultoría. Cuando elaboramos conceptos, lo hacemos de manera que sea asequible para las empresas. Hemos desarrollado un procedimiento que nos permite profundizar rápidamente en los procesos de trabajo de las organizaciones".

Creación de una empresa de construcción de troqueles viable para el futuro: Dr. Jens Buchert, propietario y gerente de Karl Walter Formen- und Kokillenbau. (© Hanser/Schröder)

Creación de una empresa de construcción de troqueles viable para el futuro: Dr. Jens Buchert, propietario y gerente de Karl Walter Formen- und Kokillenbau. (© Hanser/Schröder)Fases para los próximos 24 meses

Tebis Consulting ha desarrollado ocho fases para Walter Formenbau: En cada proceso se han definido con exactitud las responsabilidades, las secuencias y los pasos de trabajo individuales.

- Proceso 2,5D: programación CAM externa en Tebis, estandarización de herramientas, sin remecanizado manual

- Proceso 3D: programación CAM externa en Tebis, los diseños 3D llevan colores y features

- Fabricación sin papel: Viewer instalados en las máquinas, se ha reducido la documentación de fresado, el gasto de producción de dibujos ha disminuido un 50%

- Proceso de equipamiento: se ha introducido un nuevo concepto de equipamiento con el sistema FCS, el sistema lógico de equipamiento se ha integrado en el diseño, se han implementado zonas de equipamiento externas

- Planificación y control: se ha realizado un proyecto preliminar para la introducción de ERP y MES, la planificación funciona de forma estable con tablas Excel

- ERP y MES: se ha seleccionado e instalado el sistema de ERP, se han instalado las plataformas de BDE y MDE comunicadas con MES y ERP, se han instalado Proleis PDM y MES y se utilizan continuamente

- Automatización de coquillas para llantas: en un centro de mecanizado se alcanzan 6000 horas de husillo, se ha automatizado el proceso global desde la entrada del pedido hasta la pieza fresada terminada

- Integración de tecnologías de vanguardia: se ha realizado un proyecto piloto de realidad aumentada, se ha introducido la medición en la máquina y la gestión de herramientas ahora se realiza en el software.

Todo conectado: la nueva oficina CAM se ha colocado cerca de las máquinas. (© Hanser/Schröder)

Todo conectado: la nueva oficina CAM se ha colocado cerca de las máquinas. (© Hanser/Schröder)La tabla como punto de partida

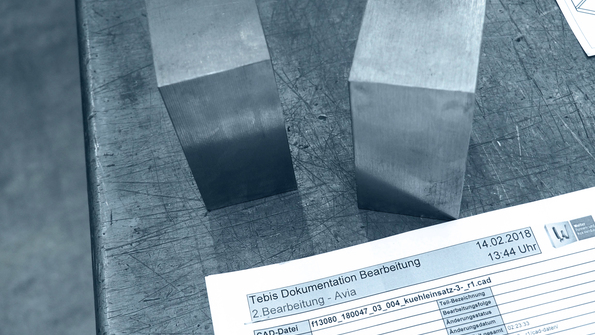

Fichas de seguimiento desde el principio: desde hace varios meses se documentan todos los pasos de fabricación de cada pieza. (© Hanser/Schröder)

Fichas de seguimiento desde el principio: desde hace varios meses se documentan todos los pasos de fabricación de cada pieza. (© Hanser/Schröder)El proceso de asesoramiento comenzó con una gran tabla: el equipo de Lüdtke y Buchert reunía en ella todos los aspectos necesarios para la empresa de construcción de troqueles del futuro. ¿Qué queremos lograr? ¿Dónde queremos estar dentro de cinco años? ¿Qué inversiones hay que realizar? ¿Qué medidas son prioritarias? ¿Cuántos trabajadores son necesarios y con qué cualificaciones? Y la pregunta más importante: ¿cómo podemos mantener la actividad diaria en marcha y al mismo tiempo ganar dinero para poder permitirnos las inversiones? Esta estructura general sirvió de base para una planificación más precisa.

Se elaboró una hoja de ruta con ocho grandes fases (consulte la relación en la página anterior). Además, se definieron objetivos de ingresos, inversiones y tiempos de actividad de las máquinas. El trabajo de Tebis comenzó con el análisis de la situación. Los expertos en procesos se pasaron dos días documentando los flujos de trabajo y los procesos en la empresa. "No realizamos entrevistas individuales, sino que seleccionamos, por ejemplo, un grupo de programadores. Así no recibimos las opiniones subjetivas de un individuo, sino que adquirimos una perspectiva global del área de trabajo correspondiente".

A partir de hoy cambia... todo

Después de efectuar el análisis y definir las primeras fases, el nuevo propietario se puso manos a la obra con total dedicación: se derribaron paredes en la nave de producción, las máquinas antiguas tuvieron que dar paso a las nuevas, se eliminaron documentos y muebles antiguos; un proceso de transformación que no siempre es fácil para los empleados. "Desde el principio intensifiqué la comunicación con los trabajadores", subraya Buchert. "Celebramos reuniones de personal aproximadamente cada seis semanas. Además, recorro la empresa todas las mañanas y saludo a todos los empleados. Esto les da la oportunidad de expresar sus opiniones. Además tenemos un psicólogo externo que se reúne con los trabajadores".

Buchert también introdujo mejoras de las condiciones laborales: entre ellas cabe mencionar, por ejemplo, coches de empresa o bicicletas eléctricas de empresa, material de trabajo más adecuado y modelos más flexibles de horario laboral. En la producción también se implementaron otras medidas como, por ejemplo, una nueva iluminación o dispositivos de elevación más ergonómicos para los operarios. "Atrajimos a nuevos trabajadores y perdimos otros", explica el propietario. "A pesar de esto, siempre hemos intentado involucrar a los trabajadores. El pasado verano hicimos al menos cinco barbacoas. Para celebrar la adquisición de nuevas máquinas, el buen funcionamiento de un proceso, o simplemente para demostrar que estábamos progresando".

Un balance provisional

Pasado, presente y futuro

¿Qué ha cambiado en el último año en la empresa? ¿Qué se ha hecho ya realidad de los planes de futuro? Hagamos balance: primero se remodeló la nave de producción. "Antes había particiones entre las diferentes áreas de trabajo y dificultades para comunicarlas entre sí, lo que producía cierta sensación de confinamiento", explica Buchert. "Eliminamos las particiones, movimos algunas de las máquinas y colocamos todo con un poco más de amplitud". En medio de la nave se construyó una oficina CAM. Antes se programaba directamente en la máquina mediante dibujos. Hoy en día, se utilizan soluciones de software de Tebis para la programación 2,5D y 3D, y se envían a las máquinas programas completos, seguros y ejecutables. Buchert explica el paso al software de Tebis: "No solo queríamos un software CAM, sino también una solución integral. Para nosotros, Tebis es un proveedor de procesos. En mi opinión, es el único proveedor del sector que nos ofrece asesoramiento, software e implementación en una sola solución". Otra fase de la producción es la estandarización de herramientas. "En el pasado, el operario de la máquina a menudo tenía que buscar las herramientas que necesitaba", afirma Buchert. "Había piezas en las que se empleaban hasta 16 herramientas distintas". Ahora, generalmente basta con ocho herramientas. Se definen previamente las herramientas de fresado que van a utilizarse. "También hemos hecho enormes progresos desde el punto de vista técnico de la programación", declara orgulloso el gerente. "Hoy en día alcanzamos tiempos de actividad de hasta 30 horas ininterrumpidas".

"Primero va el proceso, y luego el software": Jens Lüdtke, experto de Tebis Consulting. (© Hanser/Schröder)

"Primero va el proceso, y luego el software": Jens Lüdtke, experto de Tebis Consulting. (© Hanser/Schröder)Uso de herramientas sencillas

¿Y cómo se desarrollan la planificación y el control? Jens Lüdtke explica el uso de ‘herramientas sencillas’: "Muchas compañías con problemas de planificación cometen un gran error. Adquieren un sistema de planificación y creen que han resuelto el problema. Pero no funciona así. Primero es preciso integrar la filosofía de planificación en la empresa. Si la planificación no funciona con las herramientas más sencillas, tampoco va a funcionar con un software". Es decir, el punto de partida es siempre la tabla Excel. Primero hay que involucrar a los trabajadores para que interioricen la filosofía, todo ello paso a paso.

Walter Formenbau se encuentra ahora en este punto del proceso. Hay fichas de seguimiento de todas las piezas que pasan por producción. Y junto a cada máquina se encuentra una pizarra blanca colgada en la que figuran los pedidos actuales escritos a mano. Al mismo tiempo, se ha comenzado a introducir el registro de datos de la máquina. Este es una pequeña pieza del puzzle dentro de Proleis, el gran sistema de gestión de la fabricación que está instalándose pieza a pieza y que constituye la base para la interconexión de las máquinas. Para el control visual de calidad se ha realizado un proyecto piloto de realidad aumentada: en una tableta

se muestra la imagen de una pieza real superpuesta con los datos CAD. Esto permite al usuario efectuar, por ejemplo, una comparación nominal-real del contorno en la pieza amarrada a la máquina.

Cuentas saneadas

La empresa puede estar orgullosa de su situación económica: a pesar de las grandes inversiones, Buchert ha logrado generar beneficios y aumentar la cifra de ventas anuales a 5,2 millones de euros. "Hemos elaborado un plan de inversión de alto rendimiento", explica Buchert. En los próximos cinco años, se invertirá más de un millón de euros al año en equipamiento, máquinas y software. "Y hagamos lo que hagamos, debe seguir siendo rentable para la empresa. Porque además tenemos que ganar dinero durante el proceso".

La empresa recibe una pequeña ayuda gracias a una subvención del land de Baden-Württemberg. Jens Lüdtke, que está muy familiarizado con las posibilidades de financiación en Baden-Württemberg, se encargó de preparar la solicitud: "No cabe duda de que merece la pena. Según el proyecto, una empresa puede llegar a recibir una subvención estatal de 40 000 euros al año".

¡Hacia el futuro!

Por último, miremos hacia adelante: ¿qué le depara el futuro a Walter Formenbau? El equipo de Buchert y Lüdtke comparte una visión clara: una nave de producción luminosa de suelo blanco con trabajadores motivados (e imprescindible) y muy orgullosos de trabajar en la empresa de construcción de troqueles del futuro. Una empresa en la que todo se encuentra limpio y ordenado, y donde el trabajo está automatizado y estandarizado. Los sistemas de software están interconectados y garantizan transparencia en la planificación y fabricación. Además, siempre es posible intervenir rápidamente en el proceso y responder de forma flexible a los requisitos a corto plazo. "Creo que lo más importante es tener procesos que funcionen y trabajadores motivados", añade Buchert. "Todo lo demás puede comprarse".

El artículo anterior está protegido por derechos de autor. Todos los derechos sobre el artículo son propiedad de Carl Hanser Verlag GmbH & Co. KG.

Se concede al licenciatario el derecho no transferible de publicar el artículo como medio digital en sus propios sitios web, por correo electrónico y en soportes de datos. No está permitido modificar ni difundir el artículo a terceras personas fuera de los estrictos límites que establecen los derechos de autor.