-

Software

-

Software CAM

- Programación CNC

- Automatización CNC

- Simulador CNC

- Sujeción múltiple

- Mecanizado de robots

- Taladrado CNC

- Taladrado profundo

- Combinación de torneado y fresado

- Torneado CNC

- Fresado/torneado

- Fresado 2,5D

- Fresado 3D

- Fresado de 5 ejes

- Fresado de ranuras

- Fresado de corte

- Fresado HPC

- Fresado HFC

- Fresas de segmento circular

- Erosión de penetración

- Electroerosión por hilo

- Corte por láser 3D

- Templado por láser

- Soldadura por aportación

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Productos

-

Software CAM

- Servicios

- Consultoría

- Sectores

- Casos de Éxito

- Empresa

- Noticias

-

Home Casos de Éxito

Home Casos de ÉxitoStyling para gente con personalidad

Con la renovación del nuevo Fiat 500, la empresa MS-Design ha llevado a cabo un proyecto muy especial. Este modelo ya era objeto de culto antes de su lanzamiento, al igual que su predecesor, que se presentó hace 50 años con enorme éxito.

Empresa

MS-Design

Ubicación

Roppen, Austria

Actividad principal

Procesos de diseño y construcción de modelos en automoción

Ventajas

- Recuperación de superficies ahorrando tiempo

- Aplicación de tangencias a superficies de forma cómoda y sencilla

- Reducción significativa del tiempo de desarrollo de los proyectos

Sector

Diseño

Automoción

Publicado

2008

Interlocutor: Christoph Schneeberger, Construcción de troqueles

Con Tebis es muy fácil y rápido realizar las construcciones adecuadas en los datos de malla digitalizados. Una ventaja especial es que Tebis permite combinar y fresar mallas y elementos de superficie en un solo paso con los módulos CAM

Christoph Schneeberger, MS DesignMSDesign, empresa austriaca especializada en el styling de vehículos, es conocida a nivel internacional como uno de los mayores fabricantes europeos de piezas de carrocería. Todo comenzó en un pequeño taller de automóviles que el actual jefe de la empresa, Manfred Santer, fundó en 1983. Actualmente, MSDesign da empleo a cerca de 300 trabajadores dedicados a la elaboración de prototipos y moldes, la producción de moldeo de inyección y embutición profunda, y el taller de pintura.

Del modelo de serie al Fiat 500 Cup

Los diseñadores de MSDesign han creado un kit de carrocería a medida de la nueva serie 500 de Fiat para aumentar la gama con un modelo de aspecto joven, deportivo y agresivo que represente el estilo de vida italiano con una imagen de modernidad . El resultado es muy atractivo: la amplia gama comprende un spoiler delantero con rejillas de panal, molduras laterales que desembocan armónicamente en los guardabarros ensanchados, un voluminoso faldón trasero, un alerón trasero y llantas de metal ligero de 17 pulgadas.

Las piezas del kit de carrocería se modelan con resina en la mitad de la carrocería original.

Las piezas del kit de carrocería se modelan con resina en la mitad de la carrocería original.Del boceto a la realidad tridimensional

El proyecto comenzó en papel: el aspecto del vehículo de serie debía modificarse de tal modo que los conductores jóvenes se sintieran especialmente identificados y quedase patente el carácter exclusivo del vehículo. Una vez elegido el modelo preferido, había que trasladarlo a la realidad tridimensional.

Todas las piezas de modelo del kit planificado debían montarse después en la carrocería original. Para ello, primero se digitalizaron con un Farobrazo las zonas correspondientes de la carrocería de serie. Dado que sólo era necesario efectuar el palpado en un lateral del vehículo (la otra mitad podía complementarse después con un espejado de las mallas en Tebis) esto se terminó en medio día. A continuación, se inició la creación de un modelo de resina de medio lado directamente sobre las partes correspondientes de la carrocería basándose en el diseño dibujado. Para trasladarlo al mundo virtual, se llevó a cabo un palpado tridimensional de las zonas del vehículo modeladas con resina con el sistema digitalizado óptico. La gran movilidad espacial del Farobrazo flexible permite realizar un registro completo de objetos complejos en muy poco tiempo. Pocas horas después estaban disponibles los datos del modelo de resina en forma de mallas en el sistema de Tebis.

Al principio se crean los troqueles prototipo

Los datos de las mallas se filtraron y cortaron en Tebis para su procesamiento posterior. Después, se inició el diseño de los troqueles de laminación. En total se construyeron y fresaron con Ureol cuatro troqueles para la zona delantera y trasera, y para las molduras laterales y los guardarruedas. Christoph Schneeberger, responsable de la construcción de troqueles en MSDesign, aprecia especialmente la capacidad y flexibilidad de Tebis como sistema de modelado híbrido: "Con Tebis es muy fácil y rápido realizar las construcciones adecuadas en los datos de malla digitalizados. Una ventaja especial es que Tebis permite combinar y fresar mallas y elementos de superficie en un solo paso con los módulos CAM".

Una semana después de finalizar los trabajos de digitalización, estaban disponibles los primeros troqueles de laminación para las piezas de montaje del prototipo. Pocos días después, se pintaron los laminados fabricados y el alerón trasero fresado directamente con Ureol y se creó el prototipo del Fiat 500 Cup.

"Llevamos ya 2 años y medio utilizando Tebis", explica Christoph Schneeberger, "y, desde entonces, hemos podido agilizar proyectos como el del Fiat 500 Cup entre un 60% y un 70%". "Tebis es muy fácil de manejar gracias a la buena estructuración de su interfaz. Nuestro aprendiz pudo empezar a utilizarlo inmediatamente tras realizar una formación de dos semanas en Tebis Consulting“, continúa Schneeberger. MSDesign utiliza ya tres estaciones de trabajo de Tebis y Christoph Schneeberger está entusiasmado con la posibilidad de representar todo el proceso en un solo sistema, desde el procesamiento de datos digitalizados hasta el diseño y el fresado, ya sea con 3+2 ejes o con 5 ejes.

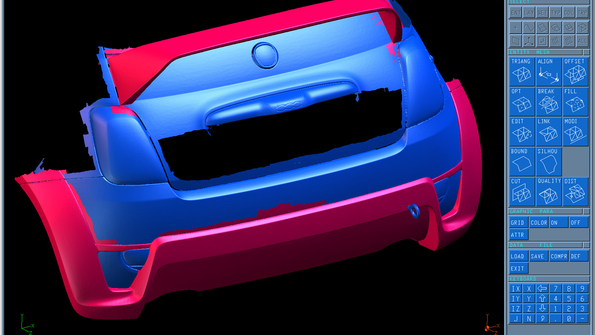

El resultado de los trabajos de digitalización se representa en forma de mallas en Tebis: la superficie del Fiat 500 original aparece en azul y las piezas de montaje modeladas con resina para el kit de carrocería en rojo.

Hacia la fabricación en serie

Una vez terminado con éxito el prototipo, se presentó en la IAA 2007 de Frankfurt, donde se convirtió de inmediato en uno de los favoritos del público. Sin embargo, en MSDesign no descansan a pesar de los éxitos cosechados, por lo que procedieron a planificar la fabricación en serie del kit de carrocería. "Según el nivel de producción, los troqueles se realizan en resina epoxi, aluminio o acero", explica Rick Thomas, director de tecnología y desarrollo de MSDesign. "El tamaño de los lotes oscila entre 500 y 40.000 unidades". No obstante, quedaba mucho por hacer antes de que las primeras piezas salieran de la línea de producción. Los datos de malla de las piezas del kit de carrocería debían convertirse en superficies mediante la aplicación de tangencias. Con RSC para la ingeniería inversa y el Optimizer para las superficies de clase A, Tebis ofrece soluciones con un gran ahorro de tiempo. En cuanto se crearon las superficies, pudieron iniciarse el diseño y la fabricación de los troqueles de aluminio. La duración total del proyecto, desde el estudio de diseño hasta los prototipos y la producción en serie, fue de aprox. medio año. En enero de 2008 salieron de la línea de producción las primeras piezas de serie.

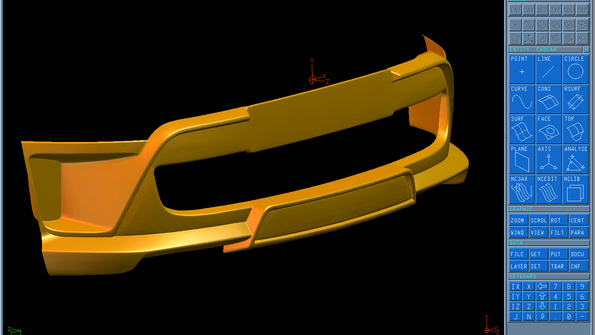

Malla filtrada y cortada del parachoques delantero. Éste es el aspecto de la pieza de montaje.

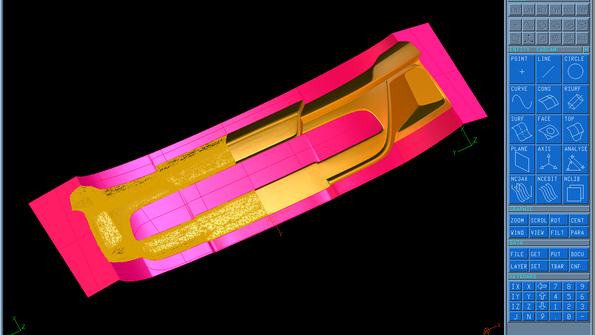

Malla filtrada y cortada del parachoques delantero. Éste es el aspecto de la pieza de montaje. Piezas de conformación del troquel de laminación para el parachoques delantero: la malla digitalizada (amarillo) se cortó y amplió con superficies de extensión (rojo). La programación NC se realiza directamente en la estructura híbrida de los datos de las mallas y las superficies.

Piezas de conformación del troquel de laminación para el parachoques delantero: la malla digitalizada (amarillo) se cortó y amplió con superficies de extensión (rojo). La programación NC se realiza directamente en la estructura híbrida de los datos de las mallas y las superficies.