-

Software

-

Software CAM

- Programación CNC

- Automatización CNC

- Simulador CNC

- Sujeción múltiple

- Mecanizado de robots

- Taladrado CNC

- Taladrado profundo

- Combinación de torneado y fresado

- Torneado CNC

- Fresado/torneado

- Fresado 2,5D

- Fresado 3D

- Fresado de 5 ejes

- Fresado de ranuras

- Fresado de corte

- Fresado HPC

- Fresado HFC

- Fresas de segmento circular

- Erosión de penetración

- Electroerosión por hilo

- Corte por láser 3D

- Templado por láser

- Soldadura por aportación

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Productos

-

Software CAM

- Servicios

- Consultoría

- Sectores

- Casos de Éxito

- Empresa

- Noticias

-

Home Casos de Éxito

Home Casos de ÉxitoDoble rendimiento con Tebis y ProLeiS

Todo aquel que piense que la automatización NC es solo para grandes empresas, debería echar un vistazo a la empresa PS-Prototypenschmiede de Leinfelden-Echterdingen, en las inmediaciones de Stuttgart. Esta innovadora empresa de tan solo seis trabajadores apuesta plenamente por la estandarización y la optimización de la fabricación.

Empresa

PS-Prototypenschmiede

Ubicación

Leinfelden-Echterdingen, Alemania

Actividad principal

Piezas de prototipos y preseries

Ventajas

- Planificación y control completos con ProLeiS

- Automatización y estandarización

- Fabricación controlada por chips

Sector

Fabricación de componentes

Publicado

2016

Interlocutor: Rolf Hädicke, Mark Gras, Directores generales

Gracias a Tebis y ProLeiS, hoy en día aprovechamos el potencial de nuestras máquinas al 90 por ciento. Ahora solo necesitamos entre tres y cuatro semanas para mecanizados que antes tardaban entre seis y ocho semanas.

Rolf Hädicke, Mark Gras, Directores generales, PS-PrototypenschmiedeCuando los jóvenes empresarios Rolf Hädicke y Mark Gras crearon la empresa PS-Prototypenschmiede hace menos de tres años, estaban absolutamente de acuerdo en un punto: no iban a "fundar una empresa sin más", sino que era necesario garantizar desde el principio el éxito de la empresa mediante un concepto global con visión de futuro, estructuras claras y procesos estandarizados.

El plan dio sus frutos: ya en su primer año de vida, en 2014, se alcanzaron plenamente los objetivos del plan de negocios.

Los dos directores generales, Rolf Hädicke del área comercial y Mark Gras del área técnico, ante la Mikron XSM 600U, la primera máquina que adquirieron para su parque de máquinas.

Los dos directores generales, Rolf Hädicke del área comercial y Mark Gras del área técnico, ante la Mikron XSM 600U, la primera máquina que adquirieron para su parque de máquinas.El especialista en piezas de prototipos y preseries

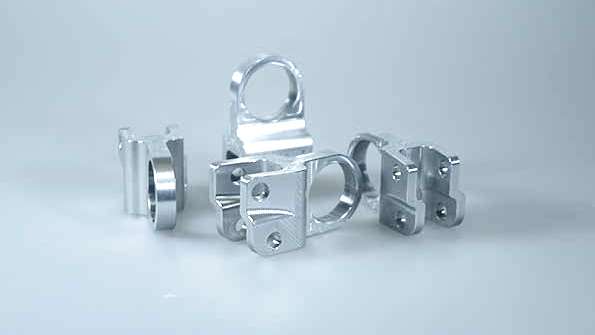

La competencia central de PS-Prototypenschmiede es la fabricación de piezas de aluminio como proveedor de sistemas. La empresa fabrica fundamentalmente piezas de prototipos y preseries. No obstante, también se ha hecho un nombre en la producción en serie, sirviendo sobre todo de "tabla de salvación". El equipo que dirigen Hädicke y Gras está siempre dispuesto a salvar los plazos del cliente y superar los obstáculos en muy poco tiempo.

La empresa trabaja con suma eficacia y mantiene una gran flexibilidad, a la vez que ofrece una alta calidad. PS-Prototypenschmiede no solo se distingue por "qué" fabrica, sino por "cómo" lo hace. La automatización es aquí la palabra clave.

Piezas de muestra A típicas fresadas desde un sólido y fabricadas con la máxima precisión gracias al fresado de alta velocidad (HSC). Izquierda: Cuatro insertos fresados en una sujeción, con un tiempo total de mecanizado de dos horas. Derecha: Puentes amortiguadores en dos variantes, con un tiempo de mecanizado de una hora por pareja y una sujeción.

Fabricación automática

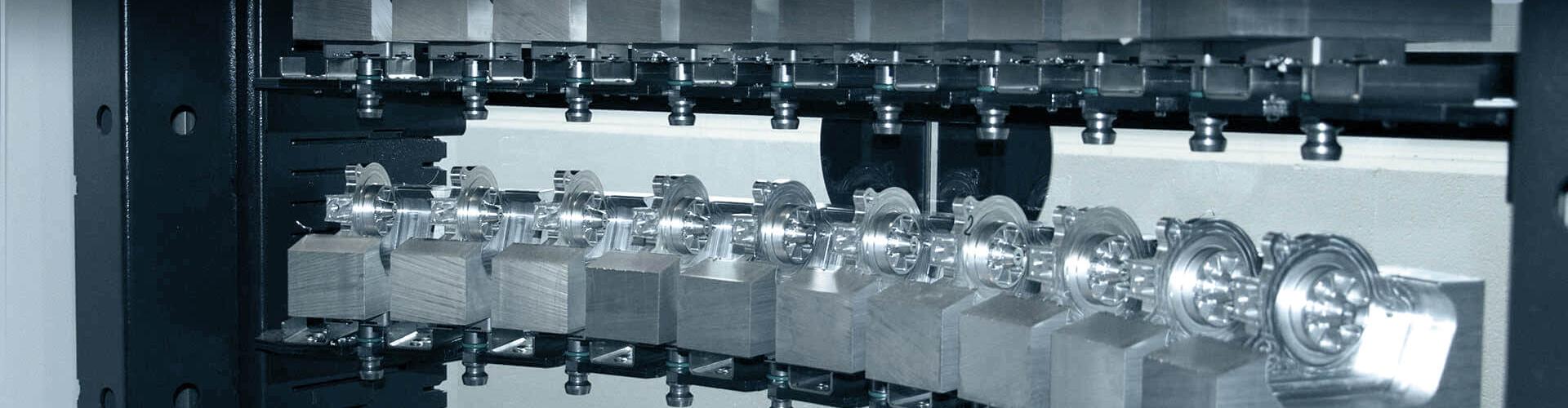

Una visita a la sala de máquinas ofrece una primera impresión de la fórmula del éxito de la empresa. Todo ocurre casi a la vez: las máquinas se equipan simultáneamente con varias piezas, mientras que otras se encuentran en pleno proceso de mecanizado. Las tres fresadoras simultáneas de alta velocidad de 5 ejes pertenecientes al parque de máquinas - la Mikron XSM 600U, la Mikron HSM 600U LP y la nueva Mikron XSM 600U LP - trabajan a toda marcha.

Los procesos subyacentes son, como mínimo, igual de interesantes que las máquinas de alta tecnología propiamente dichas. Todas las máquinas disponen de cambiadores de palets integrados, que permiten utilizar hasta tres sistemas de amarre con centraje para diámetros de 50 x 50, 150 x 150 ó 240 x 240 mm en función de la máquina. Todos los datos de los mecanizados y las herramientas y la posición exacta de la pieza se almacenan en chips integrados directamente en los palets. El acceso y la transmisión de esta información a la máquina son automáticos. Las piezas llegan siempre a la máquina en el momento preciso y a su debido tiempo, y cuando lo hacen ya está preparado el programa NC adecuado. Además, se accede directamente al gestor de células del fabricante de la máquina sin tener que ponerla en marcha a mano. Una unidad lineal equipa las máquinas y cambia las piezas.

Pero, ¿cómo pueden funcionar estos procesos de una manera tan impecable? ¿Cómo pueden crearse programas NC tan buenos y seguros en poco tiempo?

El experto comercial Hädicke conoce la respuesta: "No cabe duda que nuestro equipo es esencial. Nuestro personal está perfectamente cualificado y da siempre el 1000%. Pero también necesitamos un software potente que abarque todo nuestro proceso de automatización y un sistema que nos permita planificar y controlar la fabricación en conjunto“. El software CAD/CAM que utiliza la forja de prototipos PS es Tebis. La empresa ha elegido Proleis, el sistema de control, guiado y procesos desarrollado por ID GmbH, para sus tareas de planificación y control. Sin embargo, no contó con Tebis ni ProLeiS desde el principio. Tebis ofrece, suministra e implementa el sistema ProLeiS.

La XSM 600U con 80 posiciones de palet (izquierda) y una unidad lineal de robot con 267 posiciones de palet y tres tamaños de palet diferentes (derecha). La unidad lineal equipa la HSM 600U LP y la XSM600U LP.

Tebis se impone a otros cinco competidores

"Con los requisitos de automatización que planteamos, enseguida vimos los límites de nuestro antiguo sistema CAD/CAM“, explica el experto técnico Gras. "Además, la programación era sumamente costosa. Esto nos impedía aprovechar al máximo nuestras máquinas de gama alta. Nos tomamos muy en serio la selección del nuevo sistema: el software debía ser simplemente el mejor, no queríamos cometer ningún error. Esto hizo que comprobáramos a fondo seis sistemas a la vez". Gras explica por qué se decidieron finalmente por Tebis: "El argumento principal fue sin duda alguna que Tebis abarca todo nuestro proceso de automatización. La automatización es algo fundamental para Tebis. Todo el sistema lógico de fresado es sorprendente. Por nombrar un par de ejemplos: las técnicas de simulación y la máquina virtual no solo sirven para el control de colisión, sino que pueden utilizarse a la perfección durante la planificación. El escáner de features de Tebis detecta automáticamente tipos de features como taladros, roscas y ajustes y los agrupa en categorías de fabricación. Las bibliotecas de Tebis, como la tabla de herramientas con parámetros de corte, y la técnica de plantillas permiten una programación NC completamente estandarizada. Las plantillas se incorporan una sola vez y permiten que los nuevos programadores trabajen eficazmente con ellas tras un breve periodo de adaptación".

Soluciones directamente de la mano del fabricante

"Lo que, por así decirlo, más nos gusta "personalmente" de Tebis es que también es fabricante", añade Hädicke. "Un fabricante se identifica con su producto de una manera muy distinta a la de un simple distribuidor. Esto se nota enseguida en Tebis. Los consultores y los trabajadores de servicio están plenamente comprometidos con lo que hacen. En verdad nos quieren ayudar y nos ofrecen soluciones perfectamente adaptadas a nuestros procesos".

Interfaz directa con ProLeiS

"Otra enorme ventaja fue la conexión con ProLeiS", explica Gras. "Los programas NC creados en Tebis están integrados en ProLeiS y se ajustan con la estación de control. Muchos procesos pueden iniciarse directamente desde Tebis: por ejemplo, los programas que exporta el programador NC se muestran al operario de la máquina para poder asignarlos de manera unívoca. Los procesos de la sala de máquinas no funcionarían así sin ProLeiS".

Proleis garantiza un control de fabricación orientado a los procesos

La empresa PS-Prototypenschmiede planifica todo el proceso directamente en Proleis, desde la introducción de datos hasta la entrega. Esto se concreta en lo siguiente: en primer lugar, se registran todos los recursos disponibles, como son los trabajadores, herramientas y máquinas. Por ejemplo, se cambian automáticamente las herramientas teniendo en cuenta su vida útil. Asimismo, se almacenan plantillas para los procedimientos de fabricación, incluyendo valores empíricos de los costes. En un pedido concreto, se establecen los hitos de la planificación con plazos específicos como la entrada del pedido, la introducción de datos y la terminación. Después, la planificación se compara automáticamente con las capacidades realmente disponibles. Se sincronizan continuamente el tiempo calculado y el tiempo realmente necesario. Además, se tienen en cuenta todos los procesos en curso. ¿Qué trabajadores se ocupan exactamente de cada tarea? ¿Cómo es el aprovechamiento actual de las máquinas? ¿Qué herramientas se emplean? Los datos de fabricación actualizados están siempre disponibles en una estructura de procesos clara y manejable.

Eficacia enorme

"Llevamos utilizando activamente Tebis desde agosto de 2015. Gracias a Tebis y Proleis, hoy en día aprovechamos el potencial de nuestras máquinas al 90 por ciento", afirma Hädicke entusiasmado. "Ahora solo necesitamos entre tres y cuatro semanas para mecanizados que antes tardaban entre seis y ocho semanas. Este concepto de automatización integra diferentes requisitos individuales. Mantenemos la flexibilidad, lo que nos permite omitir o cambiar distintos pasos de mecanizado sin que se vea afectado todo el proceso o sin necesidad de detener las máquinas", concluye Hädicke. "Esto simplifica el trabajo de nuestros trabajadores, que ya no deben realizar largas tareas rutinarias sujetas a errores y pueden concentrarse mejor en sus competencias centrales".