-

Software

-

Software CAM

- Programación CNC

- Automatización CNC

- Simulador CNC

- Sujeción múltiple

- Mecanizado de robots

- Taladrado CNC

- Taladrado profundo

- Combinación de torneado y fresado

- Torneado CNC

- Fresado/torneado

- Fresado 2,5D

- Fresado 3D

- Fresado de 5 ejes

- Fresado de ranuras

- Fresado de corte

- Fresado HPC

- Fresado HFC

- Fresas de segmento circular

- Erosión de penetración

- Electroerosión por hilo

- Corte por láser 3D

- Templado por láser

- Soldadura por aportación

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Productos

-

Software CAM

- Servicios

- Consultoría

- Sectores

- Casos de Éxito

- Empresa

- Noticias

-

Home Casos de Éxito

Home Casos de ÉxitoRapidez y fiabilidad

La mediana empresa RSB Rationelle Stahlbearbeitung, con sede en la localidad de Merkers en Turingia (Alemania), se ha adaptado siempre a las nuevas condiciones del mercado con perspectiva y cautela desde su fundación en 1998. Comenzando como una simple empresa de aserrado con almacén, se ha convertido en un proveedor de sistemas integrales que ofrece de forma rápida y flexible la solución adecuada para satisfacer todas las necesidades de los clientes del ámbito de la construcción de troqueles y moldes y de la ingeniería mecánica.

Empresa

RSB Rationelle Stahlbearbeitung

Ubicación

Merkers, Alemania

Actividad principal

Fabricación de piezas estándar de moldeo y estampación, portamoldes, bastidores de columnas y aceros planos de precisión. Predesbaste de placas de molde e insertos

Ventajas

- Amplia gama de productos

- Escuadrado, taladrado profundo y predesbaste de un único proveedor

- Proceso 2,5D altamente automatizado con Tebis

Sector

Construcción de moldes

Construcción de troqueles

Construcción de máquinas e instalaciones

Publicado

2016

Interlocutor: Thomas Müller, Director general y fundador

Al final del día, lo que cuenta no es lo más barato, sino lo más conveniente. Y, para nosotros, en el ámbito de las soluciones de software la respuesta es claramente Tebis.

RSB Rationelle Stahlbearbeitung, Thomas Müller, Director general y fundador, RSB Rationelle Stahlbearbeitung und VARIO-MetallAl principio, 10 trabajadores cortaban la materia prima en 15 sistemas de sierra de cinta, sobre todo para la construcción de moldes. Ya en 1999, esta empresa de Turingia amplió su gama de ofertas con el mecanizado CNC e incrementó la plantilla a 70 trabajadores. Esto hizo que el fundador de la empresa Thomas Müller y su equipo fueran capaces de asumir también el siguiente paso de trabajo en la cadena de procesos: continuaron preparando el material de placas, realizaron su fresado cúbico y lo entregaron "listo para la sujeción", con la decisiva ventaja de poder suministrar el producto terminado en mucho menos tiempo. Desde entonces hasta ahora, RSB ha ampliado continuamente su gama de productos.

Amplia gama de productos

Actualmente, 185 trabajadores distribuidos en cinco departamentos se ocupan de satisfacer las necesidades de los clientes. Además de servicios como oxicorte, serrado, amolado plano, mecanizado CNC de 3, 4 y 5 ejes, mecanizado para terceros, recocido de eliminación de tensiones, soldadura, granallado con arena y pintura, la gama de ofertas incluye la fabricación selectiva de piezas estándar de moldeo y estampación, portamoldes, así como bastidores de columnas y aceros planos de precisión. Desde 2014, RSB también se ha hecho un nombre en el predesbaste de placas de molde e insertos con su empresa asociada Vario-Metall (consulte el apartado: Efectos sinérgicos en el predesbaste). La empresa calcula unos tiempos mensuales de actividad de las máquinas de aprox. 15.000 horas en total. 25 centros de mecanizado de todos los tipos y tamaños se distribuyen en una superficie de producción de más de 10.000 m². Cabe destacar que solo un 20 por ciento de la cifra de ventas corresponde a la fabricación de piezas estándar. Es más, cerca del 80 por ciento se dedica a piezas especiales e individuales: la fabricación de estas piezas, que pueden tener un aspecto diferente cada vez, plantea retos importantes de planificación y producción.

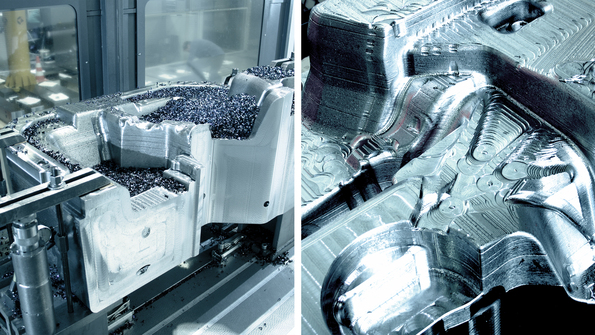

Pieza acabada en el control de calidad (izquierda). La gama de ofertas de RSB también incluye piezas pesadas de acero de gran tamaño, como esta herramienta de moldeo por inyección de 2.000 x 1.800 x 300 mm (derecha).

Pieza acabada en el control de calidad (izquierda). La gama de ofertas de RSB también incluye piezas pesadas de acero de gran tamaño, como esta herramienta de moldeo por inyección de 2.000 x 1.800 x 300 mm (derecha).Clara comprensión de los servicios

... y excelente espíritu de equipo

Los procesos de trabajo están estrictamente organizados: el departamento de ventas comprueba la solicitud de oferta, elabora el dibujo del pedido y establece los diferentes pasos de fabricación. Los trabajadores del departamento de gestión de datos preparan los modelos para los programadores NC, y finalmente estos envían a producción los programas terminados con el dibujo exacto solicitado. En la sala de máquinas todo está orientado hacia la eficiencia: las máquinas funcionan durante todo el día en 3 turnos. RSB concede gran importancia a un control de calidad exhaustivo: En cada turno hay un operario responsable de cada máquina.

Gracias a un potente sistema ERP, todas las personas implicadas mantienen siempre una visión global del proceso. Al finalizar el pedido, se comparan los tiempos de mecanizado calculados y reales.

Es posible planificar los plazos de entrega de forma precisa y anticipada; cada cliente puede reservar así los recursos necesarios mucho antes de la introducción de datos propiamente dicha. Una moderna tienda online con configurador integrado para placas en L y bastidores de columnas hace que los procesos de pedido resulten sumamente cómodos para los clientes y distribuidores. Y cuando se necesita una respuesta rápida no hace falta esperar mucho tiempo: el 90 por ciento de las consultas se responde en el mismo día. Para el jefe de ventas Arno Volkmar, son los compañeros quienes garantizan el éxito de la empresa: "Sin este equipo sumamente motivado no podríamos trabajar nunca de una manera tan rigurosa". De hecho, la rotación del personal es muy baja: muchos antiguos aprendices, como el programador NC Ralf Wünsch, siguen trabajando hoy en día en la empresa.

Clara recomendación: Tebis

Con la ampliación de la gama de productos también han aumentado las exigencias que se plantean a las soluciones de software. El concepto del fresado 3D ha adquirido cada vez más importancia. "En algún momento vimos los límites de nuestro antiguo software CAD/CAM", comenta Wünsch. "Debíamos buscar otra solución no más tarde de 2011. Por aquel entonces fresábamos portamoldes y placas de molde para un importante constructor de moldes. Las cantidades de datos eran simplemente excesivas, a veces no podíamos ni abrirlos. Y, cuando lo conseguíamos, a veces desbastábamos a duras penas, pero al llegar al acabado no había nada que hacer". El cliente nos recomendó probar Tebis. RSB solicitó una instalación de prueba, y Tebis no solo nos convenció en el fresado 3D, sino que también destacó en la solución de mecanizado 2,5D automatizado. Finalmente, en 2012 RSB implantó seis estaciones de trabajo completas con Tebis.

Hemos entrevistado al jefe de ventas Arno Volkmar y al programador NC Ralf Wünsch para examinar a fondo el proceso 2,5D automatizado de Tebis.

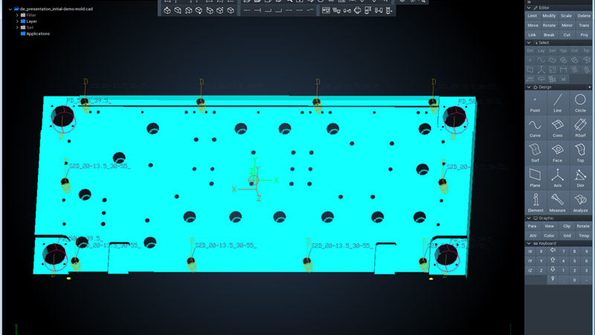

Los programas 2,5D y 3D se crean íntegramente con Tebis.

Los programas 2,5D y 3D se crean íntegramente con Tebis.Balance muy positivo de estos cuatro años

Durante la introducción de la nueva solución de software, RSB hizo un escrutinio preciso de los procesos existentes en colaboración con Tebis y los reestructuró en la medida necesaria. En este proceso participaron los asesores de Tebis Consulting, que elaboraron un análisis detallado del potencial, y los responsables de implementación de Tebis, que ayudaron a trasladar los resultados del análisis a procesos de trabajo sencillos y manejables. "La reestructuración nos reportó grandes beneficios de por sí", afirma Volkmar. "Por ejemplo, se redujo de manera considerable todo el inventario de herramientas, que ahora se representa en una biblioteca virtual. Las herramientas pueden utilizarse de manera mucho más eficaz: las herramientas estándar y unas pocas herramientas especiales han reemplazado a un gran número de herramientas individuales. Además, hemos revisado y simplificado los posprocesadores". "Y, gracias a la técnica de plantillas integrada, ya no perdemos tiempo en hacer diversas pruebas durante la programación NC, sino que sabemos al instante qué plantilla tenemos que elegir para el mecanizado en cuestión", añade Wünsch. Según Volkmar, otra ventaja del software de Tebis es la alta seguridad de los procesos: "En el control de colisiones se comprueba toda la herramienta y se sustituye automáticamente en caso de colisiones. Por eso utilizamos siempre las herramientas más cortas posibles, lo cual es sumamente rentable".

El software de Tebis también tiene mucho que ofrecer en términos de rendimiento, calidad de la superficie e interfaces. Wünsch afirma: "Los archivos de 200 megabytes se suben en 15 segundos. La alta calidad de la superficie es digna de mención, prácticamente ya no hay superficies defectuosas. Y las interfaces directas, por ejemplo, a Catia y NX, pueden configurarse de forma individual y adaptarse a los requisitos específicos de cada cliente".

El jefe de ventas Arno Volkmar y el programador NC Ralf Wünsch, ambos de RSB Rationelle Stahlbearbeitung, y Christian Apel, jefe regional de ventas de Tebis AG.

El jefe de ventas Arno Volkmar y el programador NC Ralf Wünsch, ambos de RSB Rationelle Stahlbearbeitung, y Christian Apel, jefe regional de ventas de Tebis AG.Efectos sinérgicos en el predesbaste

Todos los constructores de moldes que desean dejar en manos de un único proveedor de confianza todos los pasos de trabajo anteriores al temple – como son el escuadrado, el taladrado profundo y el predesbaste – han llegado al lugar adecuado con RSB. La estrecha conexión entre RSB y su empresa asociada VARIO-metall, que inició su actividad hace ya casi una década (en 2007), resulta de gran utilidad en este caso. Al igual que RSB, VARIO-metall fue fundada por Thomas Müller. VARIO-metall está especializada en el mecanizado de taladrado profundo de placas de molde e insertos para la construcción de moldes de plástico y a presión, así como para todas las tareas de taladrado profundo en la ingeniería mecánica. RSB y VARIO-metall se complementan a la perfección: Vario-Metall se encarga del escuadrado y el taladrado profundo de insertos de herramientas, y RSB predesbasta después las piezas. Dado que ambas empresas comparten las mismas instalaciones y tienen el mismo director general, se garantizan líneas de comunicación directas y trayectos de transporte cortos. El beneficio económico es más que evidente: "Nuestros clientes simplifican enormemente su fabricación, ahorran tiempo y gastos de mecanizado y reducen sus costes de transporte", afirma el jefe de ventas Arno Volkmar. La calidad de las piezas también satisface todos los deseos: "Fresamos con un sobreespesor fijo y obtenemos un material sobrante uniforme", explica el programador NC Ralf Wünsch. "El último mecanizado se realiza con una herramienta pequeña y con el máximo tamaño posible de los radios de redondeo; así evitamos bordes afilados. Las piezas quedan perfectamente preparadas para los procesos de fresado posteriores". Otra ventaja es el rápido mecanizado: "Utilizamos fresas de gran avance y realizamos el desplazamiento con un incremento reducido y un elevado avance, aprovechando prácticamente todo el rendimiento de la máquina".

En el predesbaste, los clientes se benefician de la excelente interacción existente entre RSB y su empresa asociada VARIO-metall.

En el predesbaste, los clientes se benefician de la excelente interacción existente entre RSB y su empresa asociada VARIO-metall.