-

Software

-

Software CAM

- Programación CNC

- Automatización CNC

- Simulador CNC

- Sujeción múltiple

- Mecanizado de robots

- Taladrado CNC

- Taladrado profundo

- Combinación de torneado y fresado

- Torneado CNC

- Fresado/torneado

- Fresado 2,5D

- Fresado 3D

- Fresado de 5 ejes

- Fresado de ranuras

- Fresado de corte

- Fresado HPC

- Fresado HFC

- Fresas de segmento circular

- Erosión de penetración

- Electroerosión por hilo

- Corte por láser 3D

- Templado por láser

- Soldadura por aportación

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Productos

-

Software CAM

- Servicios

- Consultoría

- Sectores

- Casos de Éxito

- Empresa

- Noticias

-

Nuevos caminos en la fabricación de troqueles

Entrevista con Stephan Galozy, Tebis AG

La solución de procesos Tebis para la fabricación de troqueles proporciona ventajas a empresas de todos los tamaños.

Los resultados obtenidos en un proyecto conjunto realizado por el grupo FMF – WWF con sede en Hardthausen-Gochsen, próxima a Heilbronn, hablan por sí mismos:

Las soluciones de Tebis redujeron el tiempo de prueba hasta un 25 por ciento, y el tiempo de programación disminuyó un 15 por ciento aproximadamente. Stephan Galozy

Stephan GalozySeñor Galozy, ¿quién es actualmente el principal usuario de su solución de procesos?

En la actualidad, principalmente el sector de fabricación de herramientas. Esto incluye empresas de todos los tamaños, desde fabricantes de automóviles a proveedores de nivel 1 y 2 de servicios de fresado.

¿Cómo se ha llegado a esta solución?

En la construcción de herramientas de conformado hay básicamente tres imponderables que son relativamente difíciles de controlar.

El primero es la recuperación elástica de la chapa relacionada con el material. El segundo tiene que ver con el hecho de que la chapa se adelgaza y se engrosa durante el proceso de conformado. Y por último, la rigidez de los sistemas de moldes varía y la propia prensa se deforma. No era posible predecir al 100% lo que ocurriría realmente durante el proceso de transformación. Esto daba lugar a numerosos bucles de corrección y a una gran cantidad de reprocesado manual.

Han visto la necesidad de actuar...

Fueron nuestros clientes quienes definitivamente tuvieron que actuar. No hay más que ver cómo ha evolucionado el sector en los últimos años. Las exigencias de calidad de las piezas de chapa han seguido aumentando. Al mismo tiempo, los ciclos de los proyectos son cada vez más cortos. Antes, un componente tardaba 24 semanas en salir de la prensa sin grietas ni arrugas. Por un lado, esto se debía al largo tiempo de procesamiento y al complejo montaje, pero por otro se debía sobre todo al trabajo manual de punteado. Con nuestra tecnología, ya lo hemos reducido a 18 semanas, incluso para moldes de gran tamaño, como los marcos de las paredes laterales. También hay que tener en cuenta la escasez de mano de obra cualificada: se necesita una increíble cantidad de conocimientos para afilar las herramientas a la perfección.

¿Cuál es la solución al enigma?

En principio, el diseño, la programación NC y la puesta a prueba no deben considerarse fases de trabajo separadas, sino partes de un proceso superior.

¿Qué ha hecho Tebis en el ámbito del diseño para mejorar los procesos?

Para controlar el comportamiento de la chapa, es decir, para compensar su recuperación elástica relacionada con el material, hemos desarrollado especificaciones especiales de deformación. En la actualidad, nuestros clientes contrarrestan el adelgazamiento y el engrosamiento con funciones de Tebis especialmente desarrolladas para esta aplicación. Nuestro proceso de superficie activa surte efecto en los moldes.

Así que se trata de la chapa y la compensación del springback y las superficies activas en el molde. ¿Cómo es exactamente el enfoque de Tebis para la compensación del springback?

Llevamos ofreciendo soluciones en este ámbito desde 2009. Durante años, las técnicas de simulación existentes han ido proporcionando sugerencias cada vez más fiables sobre el aspecto exacto que debería tener la superficie deformada. El único problema ha sido cómo trasladar estas sugerencias de forma realista al mundo CAD/CAM. Y aquí es donde entra en juego Tebis: Tebis ha desarrollado especificaciones de deformación para todos los requisitos. Esto significa que las reglas de deformación pueden calcularse no sólo a partir de mallas, sino también mediante superficies, puntos, topologías, datos de escaneado o rotaciones, por ejemplo. Entretanto, hemos establecido procesos muy eficaces para la compensación del springback tanto a nivel nacional como internacional.

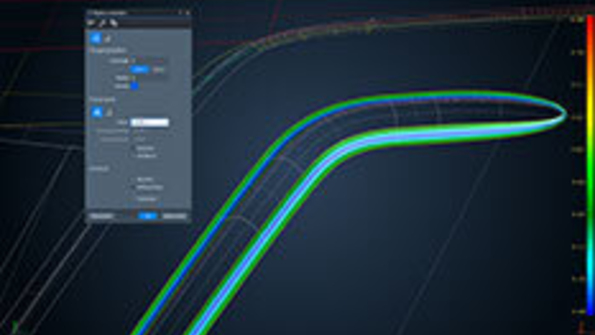

Radios reducidos en la vista previa con análisis...

Radios reducidos en la vista previa con análisis... ...y el resultado

...y el resultadoPasemos a la herramienta. ¿Cómo puede Tebis ganar puntos aquí?

Una vez más, el objetivo es trasladar al mundo virtual el mayor número posible de pasos de trabajo. Con la versión 4.0 hemos dado un gran paso adelante, tanto en el proceso de piezas pequeñas como en el de piezas grandes. Nuestro objetivo es preparar los moldes con tanta precisión que puedan montarse directamente y prensarse las primeras piezas.

¿Cómo funciona?

Anteriormente, los atributos se utilizaban a menudo como tolerancias o espesores de pared en lugares donde la chapa se expande o comprime. Esto da lugar a bordes visibles que hay que volver a rectificar durante la puesta a punto. Con Tebis, en cambio, se pueden diseñar radios positivos y negativos con transiciones suaves directamente en el molde. En general, todas las superficies de impresión y punteado -desde la limpieza de los radios y la optimización de los bordes de recorte hasta la compensación de la desviación de la prensa- se preparan de forma óptima para la programación posterior. Se trata de un proceso muy sofisticado que ya está ahorrando mucho tiempo. Y aún queda mucho por hacer.

¿Puede mencionar alguna otra ventaja?

En general, hay muchas menos zonas de material residual, que siempre eran un problema importante en el pasado. Y, por supuesto, la programación NC se simplifica considerablemente.

Suena prometedor. Pero incluso si los componentes están perfectamente preparados, las funciones CAM tienen que saber cómo tratarlos: la calidad tiene que transferirse a la máquina en algún momento...

Me gustaría insistir una vez más: El diseño y la programación NC están estrechamente relacionados. Toda la preparación sólo valdría la mitad sin nuestras potentes funciones de programación NC. Una gran ventaja en el mecanizado 3D de superficies, por ejemplo, es que Tebis fresa directamente sobre superficies y no sobre mallas abstractas. Tebis también puede calcular un paso constante entre las curvas guía: las trayectorias de fresado uniformes también garantizan una superficie homogénea de la herramienta y tiempos de ejecución de la máquina más cortos. Gracias a la geometría exacta de los componentes y a los programas NC de alta calidad, también pueden utilizarse fresas rápidas de alto avance. Nuevas tecnologías como el roscado, que permite compactar superficies con ayuda de robots, optimizan aún más el proceso y las herramientas.

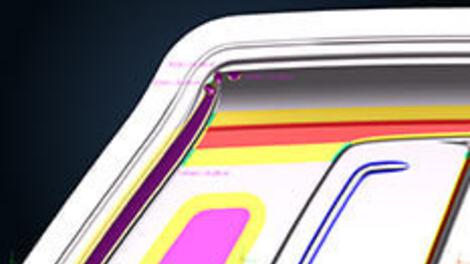

Áreas de impresión sin transición en la vista previa con análisis

La imagen de impresión muestra claramente dónde se han limpiado los radios en Tebis y dónde se han creado zonas de impresión sin juntas

¿Existen cifras concretas?

El mayor potencial de ahorro se encuentra en la puesta a punto. Según nuestros clientes -como el grupo de empresas FMF-WWF, especializado en la construcción de herramientas y prototipos-, la solución Tebis puede reducir el tiempo de puesta a punto hasta en un 25 por ciento. En general, la programación NC es mucho más sencilla, segura y rápida: FMF - WWF habla aquí de un aumento de la eficacia del 15 por ciento. Como en todas las soluciones de Tebis, también en el desarrollo de las funciones de superficie activa hemos hecho gran hincapié en la automatización. En particular, funciones como la nueva eliminación de radios han reducido aún más el esfuerzo necesario para crear las superficies de troquelado.

Seguro que el tema de las superficies activas también interesa a otros sectores.

En cualquier caso. Los problemas son básicamente los mismos. La superficie de combustión de un electrodo, por ejemplo, también debe fresarse con una determinada subdimensión. Gracias a nuestros muchos años de experiencia, pronto dispondremos también de una solución adecuada para sectores como la fabricación de moldes.

¿Algún comentario sobre los costes?

Ofrecemos el paquete adecuado para cada aplicación. Por ejemplo, un proveedor de servicios de fresado que sólo mecaniza herramientas necesita el paquete de diseño "Profi" y la ampliación "preparación activa de superficies" para preparar la geometría de producción antes de la programación NC. Los costes se calculan en función del modelo de licencia. Por ejemplo, el paquete de diseño "Profi" está disponible a partir de 7.650 euros y la ampliación "preparación de la superficie del troquel" a partir de 4.050 euros. Los costes de adquisición suelen amortizarse el primer año.

Señor Galozy, gracias por esta entrevista.