-

Software

-

Software CAM

- Tebis Automill

- Programação CNC

- Simulador CNC

- Automatização NC

- Múltiplos apertos

- Maquinação com robôs

- Furação

- Furação profunda

- Combinação de torneamento e fresagem

- Torneamento CNC

- Torneamento-fresagem

- Fresagem a 2,5 eixos

- Fresagem 3 eixos

- Fresagem a 5 eixos contínuos

- Fresagem de ranhuras

- Corte Trimming

- Fresagem HPC

- Fresagem HFC

- Fresas de segmento circular

- Eletroerosão por fio

- Eletroerosão por penetração

- Corte a laser 3D

- Endurecimento a laser

- Revestimento a laser

- Software CAD

- Software CAQ

- Software MES

- Produtos

-

Software CAM

- Serviços

- Consultoria

- Setores

- Testemunhos

- Empresa

- Notícias

-

Deteção e prevenção de colisões: quanto antes, melhor

Estas são algumas das situações mais graves de colisões: colisão entre a cabeça da máquina e a peça, entre a ferramenta e os sistemas de aperto ou entre o spindle e a mesa da máquina. Existem várias abordagens para detectar e prevenir colisões com sucesso. Com o procedimento correto, o tempo de inatividade pode ser quase completamente eliminado.

Em máquinas mais simples, um operador de máquina atento pode detetar visualmente potenciais colisões e pressionar o botão de paragem de emergência a tempo. Porém, em máquinas mais modernas, como máquinas de torneamento/fresagem e máquinas de 5 eixos contínuos, os movimentos são tão rápidos e complexos que é quase impossível parar a máquina manualmente. Estas máquinas param automaticamente através de mecanismos de proteção integrados em caso de risco de colisão. Mas mesmo se a máquina for parada manualmente ou automaticamente, o resultado é o mesmo: inatividade da máquina. Para evitar falhas e tempos de inatividade da máquina, as colisões devem ser detetadas e evitadas antes da produção em máquina. Existem duas soluções distintas oferecidas pelos fornecedores de CAD/CAM e de software de simulação. Ambos os métodos usam gémeos digitais do ambiente de fabricação real.

Deteção e prevenção de colisões antes da produção em máquina: comparação de métodos

Principais diferenças: num método, a programação NC no sistema CAM é inicialmente realizada independentemente dos componentes que são realmente utilizados na maquinação – incluindo a máquina, as ferramentas e os sistemas de aperto. Os percursos da ferramenta são então verificados utilizando um software de simulação. O outro método integra os gémeos digitais destes componentes na programação CAM. Os percursos da ferramenta são verificados diretamente no software CAM, sem necessidade de software de simulação adicional.Método 1: Programação NC no sistema CAM e verificação dos percursos das ferramentas utilizando software de simulação adicional.

Método 2: Programação NC com verificação integrada de percursos de ferramentas no sistema CAD/CAM.

Os métodos no fluxo do processo

Método 1: Programação NC no sistema CAM independente da máquina e verificação do código NC utilizando software de simulação adicional.

Nesta abordagem, primeiro o programa NC é criado no ambiente CAM – independentemente dos modelos de máquina, ferramenta e sistemas de aperto (gémeos digitais) (1). Só depois os dados são complementados com as informações da máquina, ferramenta e sistema de aperto – antes ou depois do pós-processamento NC, dependendo do sistema (2). O programador CAM ou o operador da máquina usa um software de simulação à parte para verificar o código NC.

Se não forem detetadas colisões, o programa NC é transferido para a produção (5).

Em caso de colisões ou outros problemas, existem duas opções: O código NC pode ser corrigido manualmente e depois simulado novamente (se for criado um novo um programa NC, por exemplo, devido a alterações nas peças, o programa deve ser corrigido e simulado novamente) (4a). Para maiores correções, o erro é corrigido no software CAM (4b). Este programa NC também deve ser verificado novamente no software de simulação para garantir que a correção foi bem sucedida (4c).Método 2: Programação NC em função da máquina e verificação do percurso da ferramenta no software CAD/CAM

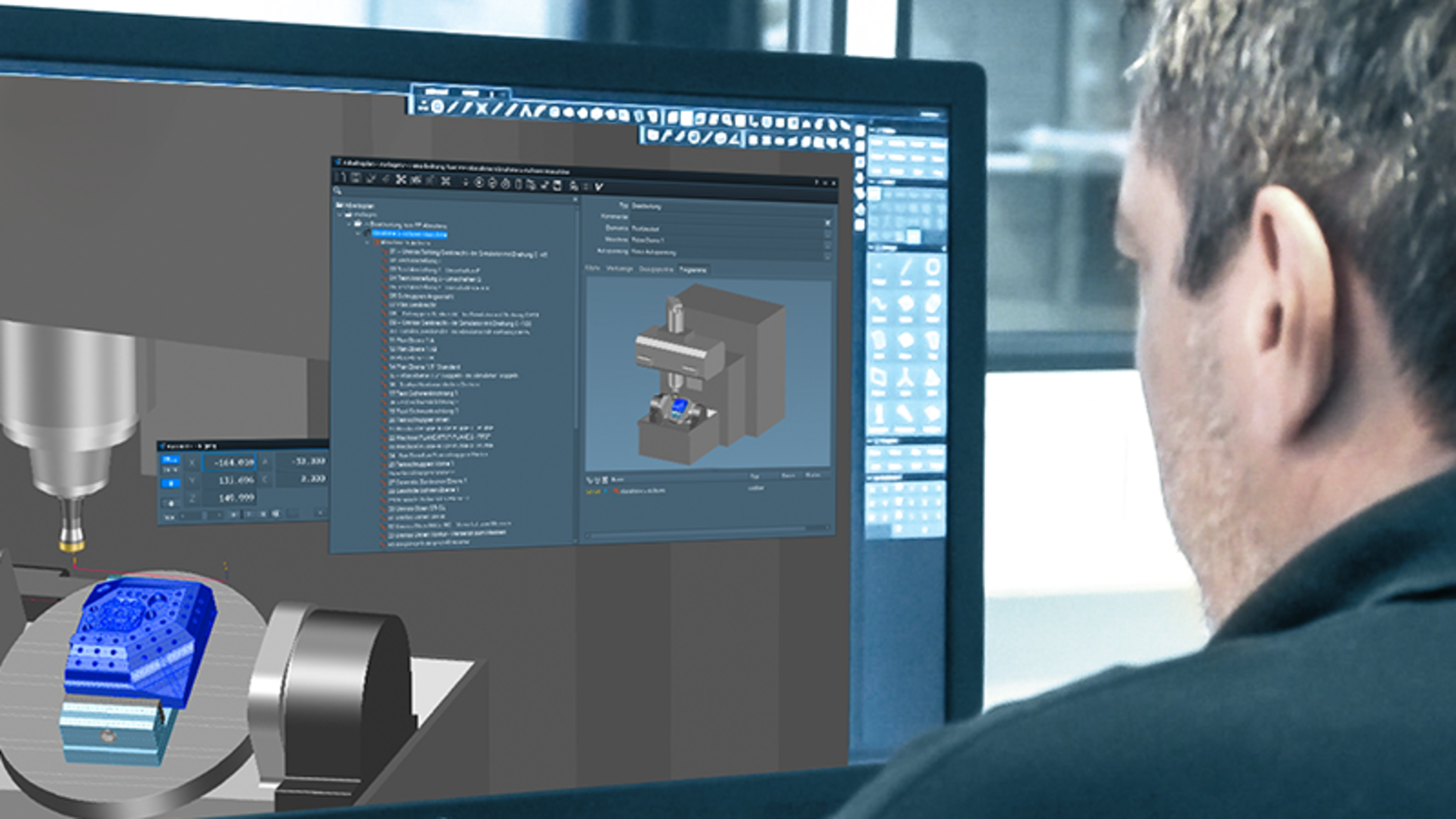

Na segunda abordagem, o planeamento, a programação e a verificação são realizados no ambiente CAM, utilizando gémeos digitais do ambiente de produção real: O programador CAM usa todos os dados relacionados com a produção, como máquinas e ferramentas relevantes, verifica a existência de colisões diretamente no sistema CAM e corrige eventuais erros (1). Isto significa que os programas que são processados já têm a verificação de colisões (2). O código NC é então enviado diretamente para a produção, para a maquinação da peça (3).A comparação dos dois métodos mostra que a segunda abordagem – simulação e verificação de colisões integrada – tem muitas vantagens:- Os loops de correção são reduzidos, utilizando-se um só software.

- O planeamento é mais fácil, porque o programador CAM tem acesso a todos os componentes de produção em formato virtual, representados nas bibliotecas de processos.

- Processo mais simples, porque o programador CAM não precisa de conhecimentos específicos de código da máquina ou de outro software de simulação.

- Evitam-se correções manuais do código NC, que podem desnecessariamente colocar a segurança do processo em risco.

- Todas as correções são guardadas automaticamente no ambiente CAM, para que os erros não voltem a ser repetidos.

- Os gémeos digitais são geridos apenas uma vez – no ambiente CAD/CAM – evitando a duplicação no software de simulação.

Nem todos os gémeos digitais são iguais

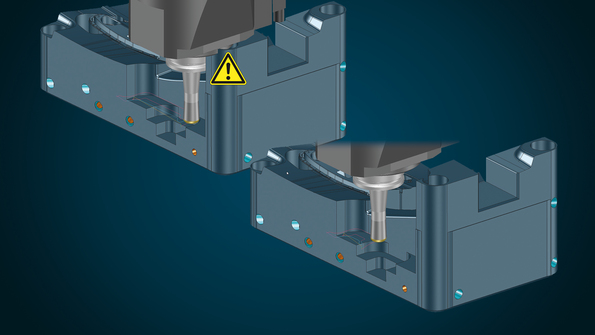

Porém, existem dois pré-requisitos essenciais para o segundo método – a solução totalmente integrada – para que funcione com segurança e precisão: Primeiro, o maior número possível de componentes – tais como máquinas, conjuntos de ferramentas, dispositivos de aperto e fins de curso – deve estar representado com precisão como gémeos digitais no mundo virtual. De referir que representações geométricas simplificadas ou incompletas podem implicar resultados de verificação de colisão incorretos. Em segundo lugar, é absolutamente imprescindível que todos os dados cinemáticos – ou seja, pontos de referência, posições de mudança de ferramenta e movimentos – sejam tidos em consideração na verificação. Ou seja, o software CAD/CAM tem de responder a estes dois requisitos, sem exceção.

Especialmente as máquinas mais complexas, com características, dimensões ou acessórios especiais, devem ser transferidas para o sistema CAD/CAM com grande precisão. O objetivo é ter uma reprodução virtual precisa do ambiente de maquinação real.Planeamento de setups em ambiente virtual

Outra vantagem da solução totalmente integrada: como o programador CAM tem acesso, no seu posto de trabalho, a todos os componentes virtuais que serão utilizados na produção real, durante a fase de planeamento já dispõe dos dados necessários para identificar e prevenir potenciais colisões e problemas de fim de curso, ou seja, antes mesmo da programação CAM e da verificação do percurso de maquinação. Desta forma, potenciais erros são evitados, antes mesmo de serem um problema.

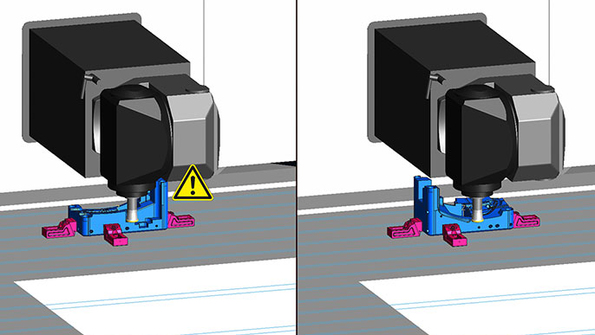

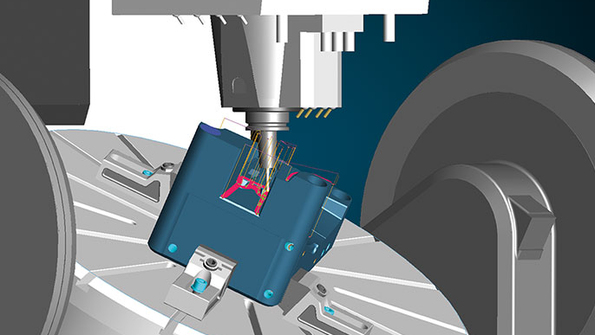

O programador pode simular os movimentos manualmente da máquina virtual com as ferramentas nos apertos, para as posições que podem ser críticas. Isso permite que determinem visualmente e de forma interativa os comprimentos da ferramenta e a posição de apertos. Caso se considere que determinado aperto é impossível devido à geometria da cabeça, então a mesa ou a peça é girada 180 graus.

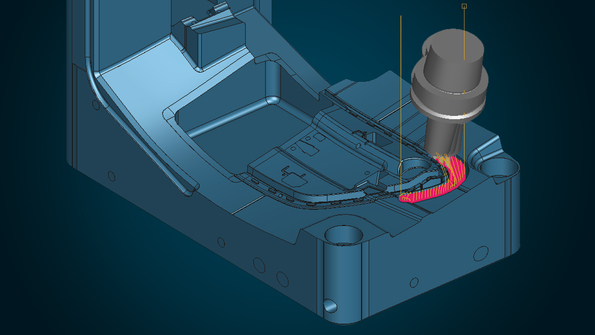

Programação CAM com estratégias inteligentes de prevenção de colisões

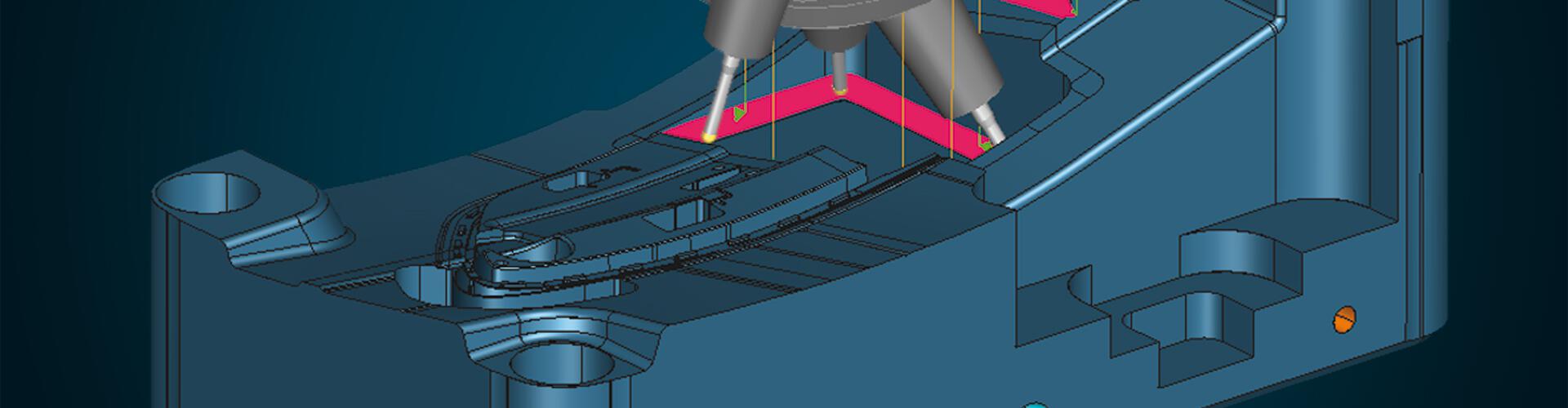

As colisões que o programa CAM deteta podem ser evitadas com estratégias automatizadas de prevenção de colisões que podem ser integradas em templates NC. A estratégia mais adequada depende essencialmente da geometria da peça, da operação de maquinação e, especialmente, da máquina disponível. Esta informação deve estar guardada em templates NC: ou seja, o programador CAM apenas tem de selecionar a máquina e os elementos de maquinação. A estratégia de prevenção de colisões mais adequada – com redução de área, fresagem a 5 eixos contínuos ou maquinação indexada – é definida automaticamente.

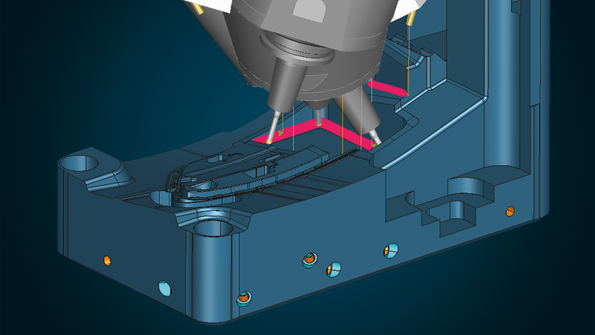

A redução de área automática é geralmente aplicada no desbaste a 3 eixos: as áreas de fresagem que não podem ser maquinadas com a ferramenta em utilização – por exemplo, por causa de colisão com a cabeça da máquina – são automaticamente desativadas.

Ferramentas curtas com valores de corte elevados podem ser usadas de forma otimizada no desbaste a 3 eixos. Portanto, apenas as áreas com risco de colisão é que são produzidas com ferramentas mais longas.No acabamento, o ideal é usar uma ferramenta o mais curta possível, para se obter a melhor qualidade de superfície. Se a cinemática da máquina permitir, a melhor estratégia para se evitar colisões é a maquinação a 5 eixos contínuos.

Na maquinação com conversão automática para 5 eixos contínuos, são criados os programas de 5 eixos contínuos de forma totalmente automática a partir de programas NC de 3+2 eixos, com eixos indexados fixos.A maquinação de material residual é geralmente indexada. A prevenção de colisão indexada é recomendada, por exemplo, para máquinas multieixos, que não são adequadas para maquinação a 5 eixos contínuos devido à sua dinâmica. Em alguns casos, o desempenho e a qualidade de superfície são ainda melhores do que com a conversão automática para 5 eixos contínuos.

Com a maquinação indexada, as áreas de fresagem que podem ser maquinadas sem colisões com o mesmo posicionamento da ferramenta são detetadas e combinadas automaticamente. O posicionamento correspondente também é calculado automaticamente.Simulação de toda a área de maquinação

Como opção adicional, assim que todas as estratégias tenham sido calculadas, é possível testar completamente todo o processo de produção, com toda a área de maquinação. Também é possível ajustar individualmente os movimentos de retração. A simulação integrada tem em conta todos os posicionamentos, todos os componentes da ferramenta e toda a máquina, incluindo todos os movimentos e trocas de ferramentas. O que garante que a maquinação seja segura e sem colisões em todos os apertos.

Conclusão

Quanto mais cedo as potenciais colisões forem identificadas e evitadas, melhor. Isto implica que todos os componentes virtuais sejam réplicas precisas dos seus gémeos reais. Pois permite uma utilização otimizada de todas as opções de prevenção de colisões no software CAD/CAM – desde o planeamento e programação CAM até à simulação.