-

Software

-

Software CAM

- Tebis Automill

- Programação CNC

- Simulador CNC

- Automatização NC

- Múltiplos apertos

- Maquinação com robôs

- Furação

- Furação profunda

- Combinação de torneamento e fresagem

- Torneamento CNC

- Torneamento-fresagem

- Fresagem a 2,5 eixos

- Fresagem 3 eixos

- Fresagem a 5 eixos contínuos

- Fresagem de ranhuras

- Corte Trimming

- Fresagem HPC

- Fresagem HFC

- Fresas de segmento circular

- Eletroerosão por fio

- Eletroerosão por penetração

- Corte a laser 3D

- Endurecimento a laser

- Revestimento a laser

- Software CAD

- Software CAQ

- Software MES

- Produtos

-

Software CAM

- Serviços

- Consultoria

- Setores

- Testemunhos

- Empresa

- Notícias

-

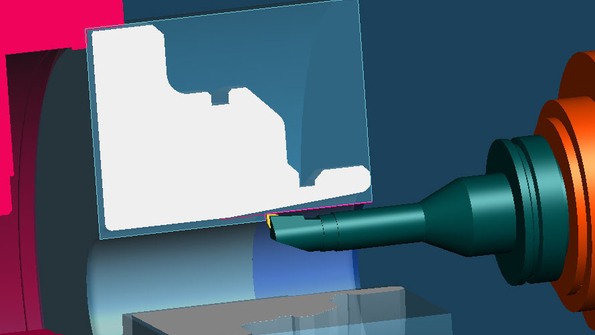

Torneamento CNC

Operação segura e otimizada com simulação virtual perfeita em Tornos CNC

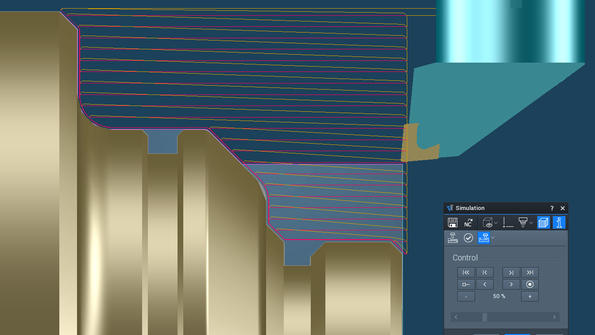

Com o Tebis, é possível ter o chão de fábrica inteiramente digitalizado, permitindo criar programas CNC para tornos forma rápida e segura qualquer tipo de componentes, quer sejam simples ou complexos. Os cálculos têm como base as réplicas digitais do “blank”, da peça e dos conjuntos de ferramentas – desde a ferramenta de corte até ao suporte da ferramenta, o que garante a criação de programas CNC sem colisões, eficientes e seguros. Os tornos podem permanecer em em operação contínua, uma vez que os programas CNC não têm de ser preparados no controlador da máquina. Com a estratégia certa de CAD/CAM, é possível tirar o máximo proveito das taxas extremamente altas de remoção de material no torno.

Maior rapidezMenor tempo de programação e produçãoSegurançaMáxima segurança devido à prevenção de colisões, mesmo na fase de programaçãoEficiênciaEstratégias otimizadas para desbaste, acabamento e maquinação vertical, com formação controlável de aparas e posicionamento minimizadoAutomatizaçãoElevado grau de automatização graças a Templates flexíveis, incluindo para acessórios da máquina e propriedades do controladorTorneamento por Interpolação: Nova Tendência de Produção

Produção de peças simétricas até 80% mais rápido

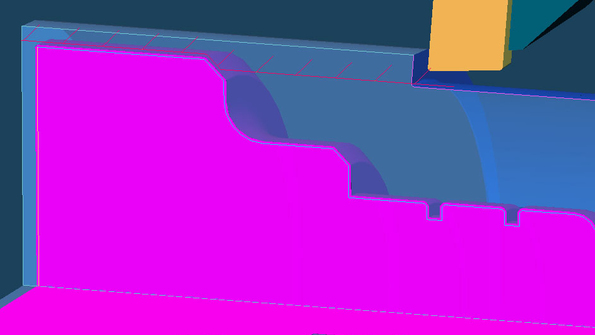

Apesar de o torneamento por interpolação poder ainda não ser muito comum, a sua elevada eficiência destaca-se na maquinação de áreas simétricas. Neste processo, o suporte da peça permanece imóvel, enquanto o movimento de corte segue um percurso em espiral nas direções X, Y e Z em torno do eixo de rotação da peça.

- Para a produção em fresadoras CNC, mesmo sem mesa rotativa de acionamento direto. Deve ser possível alterar o cabeçote da máquina para um spindle controlado por posição e controlá-lo como um eixo rotativo.

- Para a maquinação de elementos geométricos, como vedantes e conexões em máquinas de torneamento/fresagem. A maquinação é inclinada em relação ao eixo de rotação.

- Inclui ainda o torneamento excêntrico: particularmente adequado para a fabricação de peças excêntricas.

Convidamo-lo a confirmar os benefícios destas soluções:

Aplicações do torneamento por interpolação:

- Excelente para a produção combinada de áreas simétricas e não simétricas

- O torneamento é mais rápido do que a fresagem

- Sem necessidade de novos apertos

- As ferramentas de torneamento são geralmente menos dispendiosas do que as ferramentas de fresagem

- Maior vida útil das ferramentas

- Condições de corte constantes, sem vibração: qualidade de superfície superior

- Programação completa de todas as operações de maquinação NC numa única aplicação CAD/CAM: aprenda, verifique no ambiente virtual e faça um pós-processamento, tudo isto uma única vez.

80% mais rápido na prática: O caso da ACTech GmbH

ACTech GmbH frequentemente fabrica peças complexas que não possuem simetria rotacional completa, mas possuem elementos geométricos que o são. No passado, essas áreas eram maquinadas através de fresagem a 3 e 5 eixos contínuos.

Agora a ACTech tira partido de todas as vantagens do torneamento por interpolação em fresadoras.- Tempo de maquinação reduzido de 50 para 10 minutos - Uma poupança de 80% no tempo de produção.

- Redução significativa no custo de ferramentas - em vez de ferramentas especiais com um custo médio de 800 a 900 euros, agora utilizam-se ferramentas de torneamento simples e duráveis.

- Eliminação da necessidade de retrabalho manual - No passado, as superfícies muitas vezes necessitavam de acabamento manual. Agora, com o torneamento por interpolação, a fresa está sempre em contacto, garantindo uma maior qualidade de superfície.

(fonte: Dipl.-Eng.º Georg Sandig, Diretor de Produção, ACTech GmbH)

Vídeo

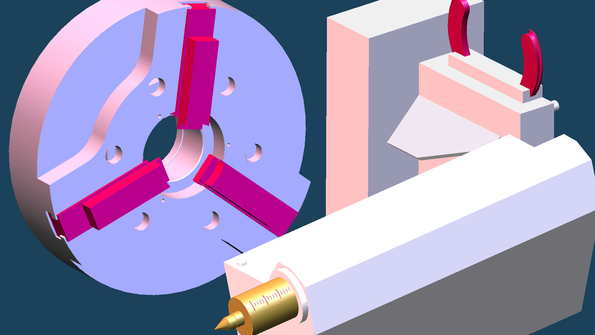

Torneamento: Fuso espiral

Este vídeo mostra a maquinação de um fuso em espiral complexo em aço para ferramentas.Muitas operações de desbaste, acabamento e maquinação descendente podem ser programadas rápida e facilmente com verificação de colisões para que a máquina funcione eficazmente. Neste exemplo, estamos a usar uma máquina de fresagem/torneamento, porque são necessárias extensas operações de torneamento, assim como de fresagem e furação para finalizar o componente.

Principais funções

Solução completa para operações de Torno CNC

O Tebis dispõe de todas as funções necessárias para o torneamento longitudinal, facejamento, sangramento e de perfis , assim como para a furação central ou excêntrica. Também é possível criar facilmente programas CNC para o torneamento cilíndrico, cónico ou plano. O Tebis deteta automaticamente se o torneamento deve ser interno ou externo.

- Furação excêntrica

- Facejamento

- Torneamento interior e exterior

- Torneamento de perfil

- Torneamento longitudinal

- Torneamento de rosca

- Torneamento plano

- Sangramento

- Programação manual

Alta segurança com deteção de colisões

Durante a programação CNC é possível definir vários posicionamentos, caso não seja possível maquinar por completo uma área com uma única posição. Desta forma, terá as máquinas a funcionar sem interrupções. E se, durante o torneamento CNC, puder existir uma colisão entre a ferramenta e a peça, o Tebis reduz automaticamente as áreas correspondentes. Ou seja, durante a fase de cálculo, garante a criação de programas CNC sem colisões para operações de torno.

Tempos de produção mais curtos com percursos de ferramenta eficientes

Nas operações de torno, é fácil conseguir movimentos de posicionamento mais curtos para que as retrações e os incrementos sejam mais rápidos. A segurança do processo continua a ser garantida, uma vez que a deteção automática de colisões mantém-se ativa. Como opção, a operação de acabamento pode ser integrada no desbaste para remover o material residual entre os percursos do desbaste.

Controlo da formação de apara e aplicação da largura total da ferramenta

A operação de torno pode ser interrompida a determinada altura do percurso, para garantir que o corte da apara ocorre no momento certo, principalmente ao trabalhar materiais macios e leves, tais como o cobre e o alumínio. Tal permite maquinar os diferentes materiais mesmo em velocidades altas, mantendo os parâmetros de corte devidamente definidos. A aplicação da largura total da ferramenta na maquinação de ranhuras garante uma maior vida útil da mesma. Quando toda a aresta de corte da ferramenta está em contacto com a peça pode optar-se por várias operações, por exemplo, quebra-apara ou retração em avanço de trabalho.

Corte fácil da peça

As peças podem ser cortadas da barra com uma função de automatização especial para tornos ou torno fresadoras. É possível definir rápida e facilmente os parâmetros ideais de corte de avanços e rotações na saída do material. Além disso, é também muito fácil cortar a peça em linha reta e maquinar o contorno ao mesmo tempo, sem ter de desenhar geometrias auxiliares. Também é possível maquinar o chanfro da peça e executar o facejamento da barra após o corte de sangramento. Desta forma, a próxima peça pode ser fabricada de imediato. A peça cortada pode ser transferida para um outro cabeçote ou removida pelo recetor de peças – controlado automaticamente e simulado na máquina virtual para total segurança.

Gestão de parâmetros da máquina para pós-processamento NC

O melhor procedimento é definir logo na programação NC, a gestão dos componentes da máquina, como dispositivos de aperto, cabeçote móvel ou lunetas. a fim de evitar ajustes demorados na máquina.Isto é controlado no Job Manager do Tebis tal como toda a automatização CNC para as operações de torno com Templates.

Acompanhamento do material e simulação da produção

O Tebis utiliza o modelo do “blank” para determinar a localização do material a maquinar durante a operação de torno CNC. Com o acompanhamento do material ativado, o "blank" é atualizado em tempo real. Desta forma, pode acompanhar visualmente a progressão da produção a cada momento e simular realisticamente todas as operações de torno.