-

Software

-

Software CAM

- Tebis Automill

- Programação CNC

- Simulador CNC

- Automatização NC

- Múltiplos apertos

- Maquinação com robôs

- Furação

- Furação profunda

- Combinação de torneamento e fresagem

- Torneamento CNC

- Torneamento-fresagem

- Fresagem a 2,5 eixos

- Fresagem 3 eixos

- Fresagem a 5 eixos contínuos

- Fresagem de ranhuras

- Corte Trimming

- Fresagem HPC

- Fresagem HFC

- Fresas de segmento circular

- Eletroerosão por fio

- Eletroerosão por penetração

- Corte a laser 3D

- Endurecimento a laser

- Revestimento a laser

- Software CAD

- Software CAQ

- Software MES

- Produtos

-

Software CAM

- Serviços

- Consultoria

- Setores

- Testemunhos

- Empresa

- Notícias

-

Início Testemunhos

Início TestemunhosSoluções Tebis na Volkswagen

Uma história de sucesso desde 1992

OEMs (fabricantes de equipamento de origem) de todo o mundo utilizam software e soluções de processos da Tebis. Por exemplo, a Volkswagen: O que começou em Wolfsburg, na Alemanha, em 1992, com a maquinação de superfície 3D, é agora um centro de produção com vários turnos, controlado por um sistema MES, na qual a tecnologia e a logística estão interligadas num processo altamente eficiente.

Empresa

Volkswagen

Onde estamos

Wolfsburg, Alemanha

Focus

Soluções de produção completas com CAD, CAM e MES

Vantagens

- Superfícies exatas para fabricação

- Fabrico de peças pequenas com maior rapidez e fiabilidade

- Fabrico eficiente das mesmas ferramentas em vários locais

Setor

Fabrico de matrizes

Publicado

2018

Entrevista com parceiros Roland Schöbel, Head of machining

Basta que apenas uma área de pressão não seja considerada no processo, para que a correção tenha um custo de cerca de 10.000 Euros. Hoje, por exemplo, instalamos ferramentas para portas que anteriormente implicariam trabalhos de acabamento de cerca de 160 horas.

Roland Schöbel, head of manufacturing, Wolfsburg die manufacturing, Volkswagen AGOEMs (fabricantes de equipamento de origem) de todo o mundo utilizam software e soluções de processos da Tebis. Por exemplo, a Volkswagen: O que começou em Wolfsburg, na Alemanha, em 1992, com a maquinação de superfície 3D, é agora um centro de produção com vários turnos, controlado por um sistema MES, na qual a tecnologia e a logística estão interligadas num processo altamente eficiente. Todas as etapas do processo são devidamente planeadas e claras. Devido ao sucesso da estratégia definida, foram implementados procedimentos semelhantes em Osnabrück, Alemanha e em Palmela, Portugal.

E a VW México será a próxima - a solução do processo desenvolvida em Wolfsburg deverá ser implementada até meados de 2018.

Cerca de 600 utilizadores Tebis das áreas de design, engenharia e produção representam um total de mais de 300 postos de trabalho.

1992: Início da cooperação

Maquinação de superfície 3D e programação NC

O desafio: A qualidade da superfície das peças precisava de ser melhorada. Os responsáveis da fábrica da Volkswagen em Wolfsburg procuravam o software CAD/CAM que melhor respondesse à sua exigência de qualidade.

Solução: Tebis, um dos principais fornecedores de software CAD/CAM, localizado no sul da Alemanha, oferecia exatamente o que a VW Wolfsburg procurava. A elevada qualidade de superfícies, bem como a possibilidade de se dividir áreas de fresagem e de se uniformizar procedimentos relacionados com ferramentas e estratégias otimizadas, foram argumentos que convenceram - a partir desta altura, a programação NC na sede do Grupo VW passou a ser feita só com o Tebis.

Resultado: Horst Spanner, da Tebis, é o gestor de conta da Volkswagen até aos dias de hoje. O mesmo recorda: "Os quadros decisores, assim como os utilizadores do Tebis ficaram muito entusiasmados com a excelente qualidade das superfícies. E com o Tebis, passou a haver muitas operações a serem feitas na programação NC e que anteriormente teriam de ser feitas no controlador."

2000: Foco no processo de produção

Standardização e 2,5 Eixos

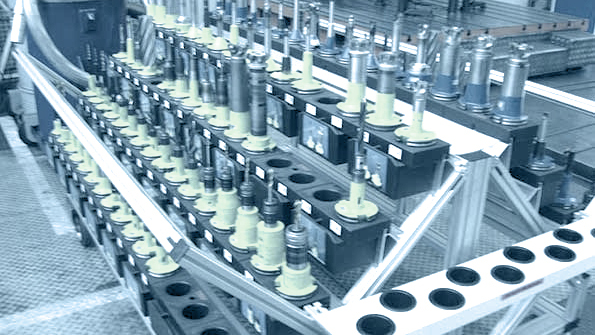

O desafio: A produção crescia tão rapidamente que a estrutura existente não conseguia dar resposta - a programação e a fabricação eram processos muito demorados, os custos das ferramentas eram elevados e as máquinas estavam paradas por muito tempo. Não era possível saber quais das muitas ferramentas estavam em utilização e quando é que elas precisariam de ser colocadas na máquina.

Solução: A Tebis não é apenas um fornecedor de software, é também um prestador de serviços. A Tebis e a Volkswagen analisaram conjuntamente todos os processos de fabricação e definiram medidas específicas: Não era possível saber quais das muitas ferramentas estavam em utilização e quando é que elas precisariam de ser colocadas na máquina. Os processos modelo passaram a constituir a base para a produção automatizada em 2,5 eixos. Ao mesmo tempo, começava a introduzir-se o sistema de simulação Tebis, que possibilitava o planeamento prévio da operação de maquinação em ambiente virtual, incluindo ângulos de inclinação e ferramentas corretas, com a verificação de colisões com todos os componentes inerentes ao processo de fresagem, após a programação NC. A utilização de múltiplos apertos também estava integrada.

Resultado: Procedimentos, "templates" e bibliotecas de processos garantem uma produção significativamente mais eficiente. O conhecimento e a informação testada e validada é transparente e está acessível a todos no sistema virtual.

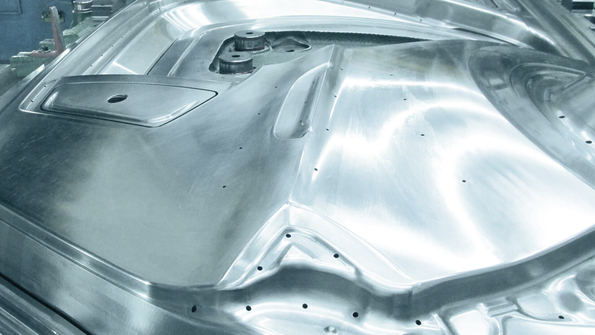

2008: Soluções digitais

Peças pequenas

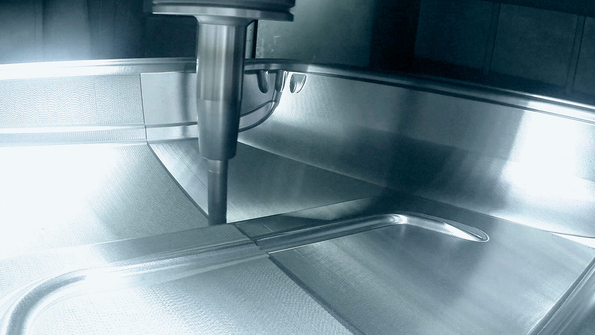

O desafio: Em 2008, na VW Wolfsburg eram produzidas até 8.000 peças pequenas anualmente, das quais cerca de 80% eram fundidas. O sistema de múltiplos apertos permitia a fixação de até oito cunhos e cortantes numa placa de aperto. Mas como é que as peças pequenas podiam ser maquinadas sem colisões e como é que a sobre-espessura do fundido podia ser determinada de forma segura?

Solução: Ligação mais próxima dos processos CAD/CAM a montante. Todo o sistema de aperto, incluindo a placa de aperto e o bloco fundido, foi então digitalizado e representado virtualmente. Tal podia ser verificado pelo operador da máquina a qualquer momento, através do Visualizador Tebis. A utilização de "templates" uniformizados também ajudaram na simplificação da programação NC.

Resultado: Peças pequenas são fabricadas de forma significativamente mais rápida e segura.Roland Schöbel, diretor de produção de ferramentas da VW Wolfsburg, apresentou esta realidade no Open House da Tebis em 2010, através do exemplo da produção de peças pequenas numa DMU 125 P. "A 1 de junho de 2009, o tempo produtivo desta máquina ainda era de 60%. Cerca de 25% das falhas podiam ser atribuídas a erros da máquina CNC. No mesmo ano, a 5 de outubro, o resultado foi completamente diferente:o tempo produtivo passou para cerca de 90% e as falhas da máquina CNC diminuíram para zero." (1)

(1) Apresentação "Desde a programação até ao acabamento em aço", Roland Schöbel, chefe de usinagem, fabricante de moldes da Wolfsburg, Volkswagen AG.Open House da Tebis em 2010, Martinsried - Alemanha.

2009: Mais do que apenas CAM

Engenharia inversa

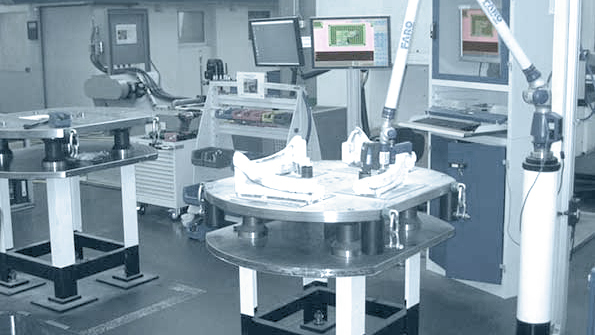

O desafio: A partir desta altura, o foco estava no processo de alterações: os dados das peças sofriam correções e as ferramentas eram novamente maquinadas - não apenas em Wolfsburg, mas também nos fabricantes locais e em fornecedores. Assim, havia dados CAD que ficavam desatualizados ou indisponíveis.

Solução: As ferramentas reais passaram a ser digitalizadas e transferidas rápida e corretamente para o mundo virtual, utilizando a engenharia inversa. Com base num estudo de benchmark, concluiu-se que a Tebis tinha o melhor sistema de engenharia inversa para a construção de ferramentas. Foi criado um departamento de digitalização e engenharia inversa, com uma equipa específica para esta tarefa: "CAD with Tebis".

Resultado: O novo processo permite que as mesmas ferramentas sejam fabricadas de forma rápida e eficiente e testadas para vários locais ao mesmo tempo. "Os fabricantes de ferramentas VW de todo o mundo beneficiaram imenso deste processo. Inclusive foi possível produzir muito rapidamente ferramentas para o México num processo standardizado", afirma Roland Schöbel.A VW Wolfsburg torna-se o centro da engenharia inversa.

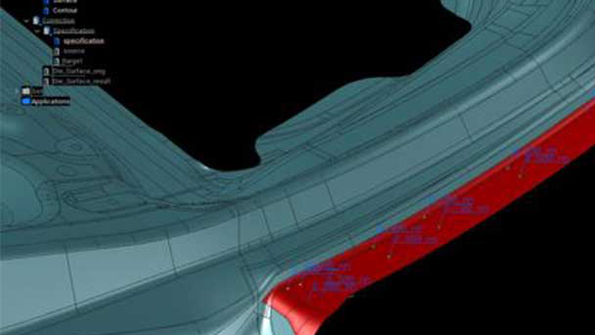

2011: Deformação

Organização do processo num nível superior

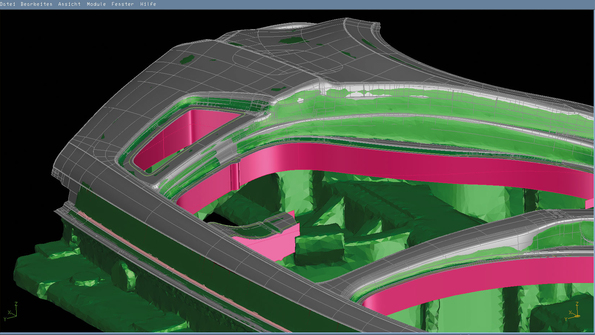

O desafio: Era necessário um software que permitisse compensar a recuperação elástica da chapa, de forma simulada e controlada dimensionalmente. As demoradas reparações em "tryouts" (ensaios de bancada) e a falta de coordenação resultavam em enormes atrasos.

Solução: Mesmo os modelos de superfícies complexas podiam ser automaticamente deformados com o Tebis, com base em várias regras de deformação. A alta precisão garante o encaixe perfeito das ferramentas deformadas e cortadas. Após a Open House da Tebis em 2011, a decisão para Roland Schöbel era clara: a solução de deformação de superfícies da Tebis contribuiria para a redução de custos com retificações e com o design.Adicionalmente, a responsabilidade pela produção dos dados de correção - assim como pela engenharia inversa e digitalização - passaria a depender da equipa CAD with Tebis".

Resultado: Na Open House da Tebis em 2012, Florian Schulze, diretor do "Centro de Competência Especializado em Dados de Fresagem", apresenta os resultados destas mudanças para um público bastante entusiasmado: "A nova organização departamental, bem como a solução Tebis para a deformação de superfícies e as funções de análise e otimização do Tebis, permitiram-nos controlar eficientemente o processo de correções. Todas as áreas saíram a ganhar: As peças passaram a chegar à máquina mais rapidamente, os dados CAD e os programas NC puderam ser atualizados mais rapidamente e a qualidade das superfícies melhorou bastante." (2)

(2) Apresentação "Faster readiness for series production through correction grinding close to production in die manufacturing," Florian Schulze, diretor do "Centro de Competência Especializado em Dados de Fresagem", Volkswagen AG.

Open House da Tebis em 2012, Martinsried - Alemanha.

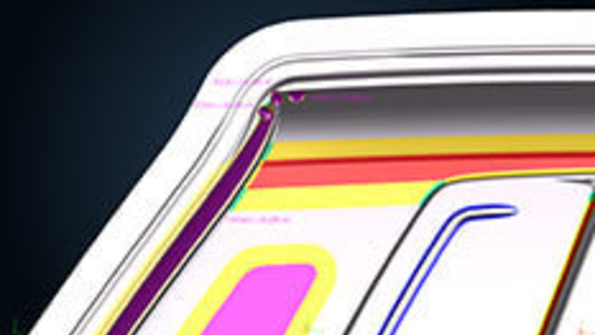

2013: Design de superfícies ativas

Juntar o que deve estar junto

O desafio: O design de superfícies ativas apresentava uma grande margem para otimização. Ainda se gastava muito tempo no acabamento manual, enquanto as fresas HFC produziam os melhores resultados em superfícies exatas. O design de superfícies ativas seria, portanto, completamente reformulado com a equipa de implementação do Tebis.

Solução: Em vez de se definir a sobre-espessura virtual nas superfícies, com o Tebis passou a ser possível definir-se diretamente superfícies de pressão e de contacto, compensações e alívio de raios, o que resultou em superfícies ativas significativamente mais simples e transições suaves. Desde então, as superfícies ativas são desenhadas exclusivamente no Tebis. Esta tarefa passa a ser da responsabilidade de um novo departamento: o Centro de Competência Especializado em Dados de Fresagem, responsável não pelo projeto, mas sim pela produção. Para se beneficiar plenamente das vantagens das fresas HFC, a Tebis apresentou uma solução especial: correspondência exata entre o contorno da ferramenta virtual e o contorno da ferramenta real. O contato no material é, portanto, definido com precisão.

Resultado: As superfícies ativas permitem agilizar significativamente a programação NC e reduzir as necessidades de acabamento manual. As correções na ferramenta a maquinar são rapidamente implementadas na programação NC. "Basta que apenas uma área de pressão não seja considerada no processo, para que a correção tenha um custo de cerca de 10.000 Euros. Hoje, por exemplo, instalamos ferramentas para portas que anteriormente implicariam trabalhos de acabamento de cerca de 160 horas", diz Schöbel. A geometria de contacto exata, juntamente com a alta qualidade da superfície conseguida com o Tebis, permitiram reduzir em cerca de 50% o tempo em processos de desbaste, redesbaste e pré-acabamento.

2015: Tebis e ProLeiS

... completamente harmonizados

O desafio: Apesar de a Volkswagen ter já bons resultados usando o sistema MES ProLeiS, houve a necessidade de gerir todo o processo com uma só solução, combinando as novas estruturas e a relação entre o CAD e o CAM. Pretendia-se que todos os processos pudessem ser planeados e todos os dados e modificações pudessem ser geridos, verificados e controlados, desde a primeira superfície ativa até à fabricação, independentemente do local.

Solução: Este objetivo foi alcançado em 2015:Todas as etapas são então completamente representadas no mundo virtual Tebis e ProLeiS. Ambos os sistemas estão perfeitamente harmonizados. O que permite a implementação de um planeamento de produção dinâmico e flexível, incluindo a gestão de todos os dados.

Resultado: "Hoje podemos desmontar automaticamente mais de 100 peças de uma matriz e trabalhar diretamente com os dados da superfície ativa", explica Schöbel. "Se houver a necessidade de corrigir matrizes, todas as áreas afetadas por essas alterações têm a maquinação bloqueada - enquanto as restantes continuam a funcionar sem problemas. Conseguimos implementar uma verdadeira rede no sentido da Indústria 4.0."

Perspetivas

Há novos desenvolvimentos que são sucessivamente integrados no processo atual:uma análise ao processo de agosto a dezembro de 2017 permitiu identificar como podemos preparar peças pequenas e programá-las de forma mais rápida e automatizada. E já estão a ser planeadas medidas neste sentido. A preparação da produção também pode beneficiar bastante com a tecnologia avançada de design, através da qual superfícies e sólidos podem ser desenhados de forma paramétrica e associativa: toda a peça é atualizada automaticamente caso se verifiquem modificações posteriores. O que permite que alterações geométricas sejam integradas de forma mais rápida, fácil e flexível. A Tebis terá esta funcionalidade disponível a partir da Versão 4.1.