-

Software

-

Software CAM

- Programación CNC

- Automatización CNC

- Simulador CNC

- Sujeción múltiple

- Mecanizado de robots

- Taladrado CNC

- Taladrado profundo

- Torneado CNC

- Fresado/torneado

- Fresado 2,5D

- Fresado 3D

- Fresado de 5 ejes

- Fresado de ranuras

- Fresado de corte

- Fresado HPC

- Fresado HFC

- Fresas de segmento circular

- Erosión de penetración

- Electroerosión por hilo

- Corte por láser 3D

- Templado por láser

- Soldadura por aportación

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Productos

-

Software CAM

- Servicios

- Consultoría

- Sectores

- Casos de Éxito

- Empresa

- Noticias

-

Home Casos de Éxito

Home Casos de ÉxitoGedia Dingerkus sienta bases sólidas para el futuro con ProLeiS

Como proveedor de la industria del automóvil, Gedia Dingerkus es especialista en construcción de carrocerías y componentes de chasis.

Aunque SAP está implantado como sistema ERP general en la empresa, este sistema es demasiado inflexible para utilizarlo en la planificación de la fabricación de troqueles.

Por eso, los jefes de proyecto confían en ProLeiS.Empresa

GEDIA Gebrüder Dingerkus GmbH

Ubicación

Attendorn, Alemania

Actividad principal

Planificación en la fabricación de troqueles y control de fabricación

Ventajas

- Planificación detallada de todo el proceso de fabricación de todas las matrices

- Comunicación fluida con SAP

- Creación de un amplio gestor de tareas automatizado

- Desarrollo de una base para la automatización planificada

Sector

Construcción de troqueles

Publicado

2024

Interlocutor: Ralf Hesener, Jefe de Ingeniería de Troqueles en Gedia

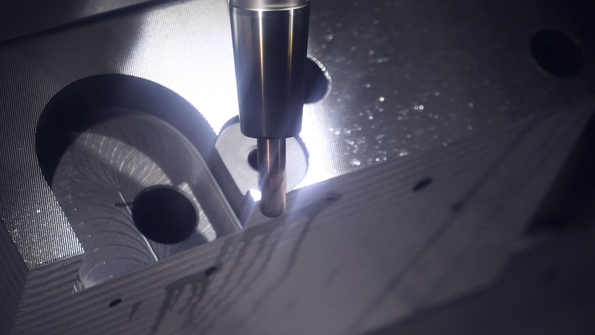

En los últimos años, empresas como Gedia Dingerkus, de Attendorn (Alemania), han visto cómo las matrices se volvían cada vez más complejas, sin que se vislumbre una cambio de tendencia. Los fabricantes de equipos originales imponen requisitos cada vez más exigentes a sus piezas, y la integración funcional exige más características en las matrices y moldes. El número de piezas sigue aumentando, lo que se traduce en un incremento de los procesos de fabricación.

Los troqueles son cada vez más complejos

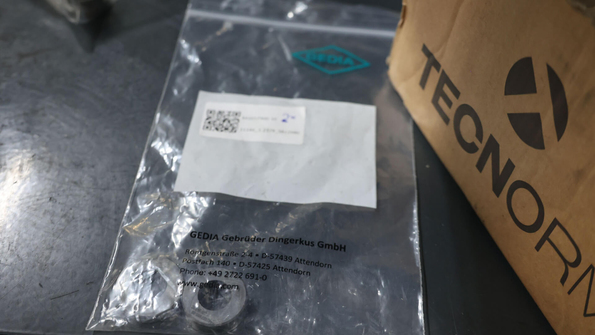

Las etiquetas de fácil lectura y el escaneado de códigos QR para establecer claramente un vínculo entre el mundo virtual y el real garantizan que todas las piezas y componentes puedan asignarse de forma rápida y eficaz a su proyecto específico. - Fotografía: Pergler MediaLos días en que los planificadores de producción « proyectaban en sus cabezas», algo habitual hace unas décadas, están prácticamente desaparecidos. Los proyectos son demasiado exhaustivos e implican un gran número de detalles y, sobre todo, deben actualizarse continuamente. Los fabricantes de troqueles y moldes de todos los tamaños se están dando cuenta de que los sistemas de software son indispensables para la planificación y el control de los procesos.

«Antes, un fabricante de troqueles conocía un troquel hasta el último detalle, incluido el grado de avance de cada pieza», explica Ralf Hesener, Jefe de Ingeniería de Troqueles de Gedia Dingerkus. «Hoy en día, el desarrollo de un troquel se organiza de forma muy diferente. La atención se centra en la pieza individual dentro de una cadena de procesos de colaboración».

La fabricación de troqueles plantea necesidades especiales de planificación

Ya sea interna o externa, la planificación global y detallada de los proyectos en una empresa de fabricación de troqueles exige unos requisitos muy específicos en el entorno de software. SAP, el sistema ERP utilizado a nivel corporativo en Gedia, era incapaz de registrar y representar los procesos específicos de la fabricación de troqueles con el nivel de detalle necesario.

Así pues, los responsables del proyecto empezaron a buscar una solución que les permitiera planificar y controlar al detalle todo el proceso de fabricación de sus troqueles, de forma exhaustiva, semiautomática y sin discontinuidad de medios.

Algunas de las máquinas, que siguen siendo muy precisas, tienen hasta 20 años. La automatización planificada ya está preparada en ProLeiS. Por ejemplo, una célula automatizada puede integrarse perfectamente en el entorno. Para permitir transferencias de datos bidireccionales sin problemas, el software de gestión de trabajos está integrado en el MES. - Foto: Pergler MediaTablas Excel como complemento de SAP con excepciones

Los matriceros de Gedia están especializados en la concepción, el diseño y la realización de matrices de transferencia y progresivas de alta eficacia, así como de matrices de conformado en caliente para conjuntos de base de automóviles, accesorios, componentes de choque y componentes de chasis. - Foto: Pergler Media«El objetivo final es cumplir con los distintos requisitos de los clientes, alcanzando niveles de alta calidad, entregas a tiempo y piezas únicas», explica Hesener. «Esto requiere una planificación precisa. Sin embargo, ninguna operación de fabricación de troqueles puede controlarse únicamente con SAP: sería demasiado complejo. Junto con el sistema MES de Hydra, hemos creado un amplio conjunto de herramientas Excel desarrolladas y configuradas internamente para complementar el sistema ERP de SAP y ayudarnos en este proceso.

Sin embargo, este sistema no funcionaba de forma óptima. En concreto, la coherencia de los datos entre las interfaces de cada sistema era un reto cada vez mayor.

«Pusimos mucho empeño en desarrollar nuestra propia solución en Excel, incluida la comparación de los tiempos teóricos con los valores reales», dice Hesener. «Pero nunca funcionaba bien, y con frecuencia no disponíamos de información del estado más reciente».

Seguimiento preciso de piezas y estado del procesado

En 2015, los responsables del proyecto ya habían empezado a buscar una solución integral, práctica y segura que pudiera abarcar todo el proceso de fabricación de troqueles de Gedia. Necesitaban una solución que permitiera una planificación global y muy detallada de todo el proceso de fabricación de las matrices y que, al mismo tiempo, proporcionara una comparación precisa entre el objetivo y la realidad con el menor número posible de entradas manuales.

«La solución también tenía que comunicarse de forma completa y sin problemas con SAP en ambas direcciones», subraya Hesener. «También buscábamos un seguimiento de lotres de nuestras piezas. Por lo tanto, necesitábamos un sistema que ofreciera una visión general, actualizada y precisa del estado del proyecto en todo momento, al tiempo que proporcionara información en tiempo real sobre la ubicación exacta de cada pieza.»

Cada troquel incluye datos geométricos digitales y datos de corte específicos para los materiales que se van a mecanizar. Los datos proceden de preajustes de herramientas. Una interfaz entre el sistema Zoller y el mundo ProLeiS/Tebis garantiza la comunicación sin necesidad de introducir datos manualmente. - Foto: Pergler MediaBúsqueda abierta de una solución integral

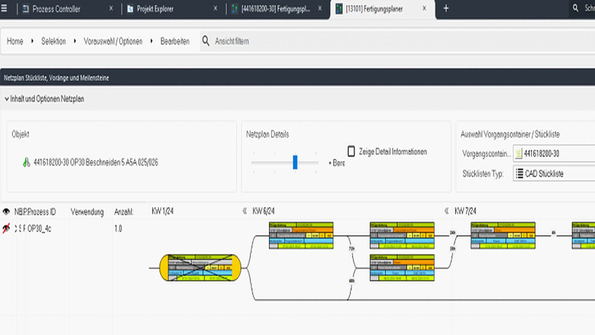

ProLeiS permite a los jefes de proyecto definir hitos en la planificación de la fabricación y definir el plazo correspondiente. El sistema clasifica las piezas individuales de un troquel, lo que permite planificar y optimizar automáticamente la fabricación. - Foto: ProLeiS /Gedia DingerkusEl equipo de Hesener hizo una revisión sistemática y exhaustiva de las soluciones existentes en el mercado. Incluyó sistemas adaptados a los requisitos particulares de la industria y utilizados en la fabricación de troqueles y moldes. Los especialistas de Gedia realizaron evaluaciones detalladas de varios sistemas. Los líderes se separaron rápidamente del resto del pelotón porque los criterios requeridos estaban claramente formulados, lo que permitió evaluar objetivamente a los posibles candidatos.

Sin embargo, fue por casualidad que Hesener y su equipo dieron con la solución. «Utilizamos Catia para nuestro trabajo de diseño, con Tebis implementado como nuestro sistema CAM interno», explica el Jefe de Ingeniería de Troqueles. «Mientras estábamos en la jornada de puertas abiertas de Tebis en Martinsried, Alemania, en 2016, descubrimos sin querer que ProLeiS era la solución que estábamos buscando.»

Dos firmes candidatos en la selección final

Al final, Gedia uso una matriz para evaluar a l 20 sistemas diferentes. Seis de ellos pasaron a la siguiente ronda, y los proveedores presentaron sus soluciones in situ en Gedia. En 2018, la selección se redujo a dos finalistas: ProLeiS y otro conocido sistema utilizado en muchas empresas de fabricación de troqueles.

«Cuando nos decidimos por ProLeiS en 2019, lo habíamos testeado a fondo y estábamos seguros de haber encontrado la solución óptima para nuestras necesidades», afirma Hesener. «Las preguntas que surgieron antes de la implementación fueron: ¿Con qué módulo debemos empezar? y ¿Debemos empezar por la planificación o por la logística?».Doing everything correctly from the start

Los jefes de proyecto de Gedia optaron por otro camino. «Queríamos hacerlo todo correctamente desde el principio», dice Hesener. «Queríamos la solución completa. Nuestro objetivo era que todo funcionara sin problemas cuando encendiéramos el interruptor, incluida la conexión con SAP. Que sepamos, fuimos la primera empresa en implantar todo el proceso en ProLeiS en un solo paso.»

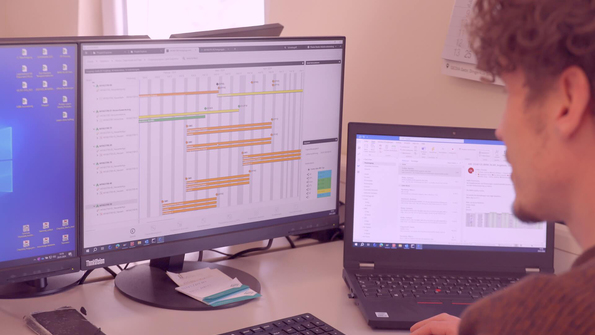

El camino no estuvo exento de contratiempos ni desvíos. Por ejemplo, no todas las estrategias previstas encajaban con los procedimientos planeados. «Algunas correcciones abrieron rondas de cambios», recuerda Hesener. «Fuimos muy minuciosos en la planificación de la implantación, y trabajamos con el equipo de Tebis para incluir futuros desarrollos. Nuestro objetivo era que todo funcionara desde el momento de la puesta en marcha. Y lo conseguimos».La rápida visión de conjunto del cronograma permitió al equipo de Gedia extraer conclusiones válidas sobre el estado de un proyecto para el cliente interno. El alto grado de transparencia y los algoritmos inteligentes de ProLeiS también permiten cambios rápidos en la planificación si cambian las prioridades del proyecto. - Foto: Pergler MediaImplicación activa de los empleados en la planificación

Toda la información relevante para el operario de la máquina se muestra en el visor y se basa en los requisitos de su función. La comunicación sin papeles a través de ProLeiS garantiza que todos los miembros del equipo puedan trabajar en un proyecto en su fase actual. - Foto: Pergler MediaLos gestores del proyecto implicaron a los empleados en una fase muy temprana, lo que resultó ser una decisión inteligente, pues aportaron libremente sus conocimientos, nuevas ideas y comentarios útiles que se tuvieron en cuenta en la planificación. Además permitió que varios equipos trabajaran en paralelo en la implantación en paralelo. También se creó un entorno de prueba para la comunicación entre ProLeiS y SAP. El trabajo sobre las interfaces llegó a ser muy exhaustivo.

«Nuestras necesidades crecieron con la implantación», recuerda Hesener. «Cada vez queríamos más funciones. Por ejemplo, queríamos poder analizar con precisión dónde nos retrasábamos y perdíamos tiempo. ¿Dónde están los tiempos muertos? ¿Qué tecnologías crean cuellos de botella? Tras un cuidadoso análisis y planificación, queríamos implantar el sistema de la forma que creíamos que satisfaría nuestras necesidades. Esto no siempre coincidía con lo que imaginaban nuestros socios de Tebis. Pero ellos no impusieron su estándar, sino que implementaron las peticiones y especificaciones que queríamos. Eso nos causó muy buena impresión."

Estructura ágil y comunicación fluida con SAP

El resultado es una estructura ágil en ProLeiS que funciona con jerarquías comparables a las de SAP. Los matriceros recopilan todas las consultas de proyectos, ya se trate de un nuevo troquel, de una modificación o de reparaciones de troqueles y recursos. Por ejemplo, durante la planificación general pueden calcularse por adelantado tarifas horarias muy precisas.

La nueva herramienta de planificación y control utiliza información incluida en las listas de materiales numeradas por versión que recibe directamente de Catia. Los pedidos de piezas estándar, que Gedia adquiere principalmente al fabricante Tecnorm, se activan automáticamente y se envían a SAP para su ejecución. Las piezas estándar se entregan con códigos QR y se registran con asignación a la lista de materiales.

El alto grado de coherencia y transparencia de los datos de ProLeiS facilita una rápida visión de conjunto. La introducción manual y la transferencia de datos se minimizan al máximo, y los procesos automatizados permiten a todos los participantes trabajar con los datos más actualizados. - Foto: Pergler MediaAutomatización en la creación de Job Managers

Los métodos de trabajo han cambiado radicalmente con ProLeiS. El cliente interno puede ahora recibir de inmediato información precisa sobre el estado de los proyectos. El tiempo de ejecución también es menor, gracias a la optimización de los tiempos muertos. - Foto: Pergler Media«La planificación detallada es una planificación productiva basada en procesos de fabricación estandarizados», explica Hesener. «Los especialistas de Tebis desarrollaron las plantillas in situ con nuestro personal. Las plantillas estaban muy avanzadas desde el principio, enlazadas entre sí lógicamente. Pudimos crear de forma automatizada gestores de tareas mediante la categorización de las piezas individuales."

ProLeiS abre muchas posibilidades. Los procesos y flujos de trabajo de los proyectos son muy fáciles de controlar, y los cambios se realizan en base al progreso de cada momento. ProLeiS dispone de todos los datos de la programación NC de las configuraciones, los programas NC, las listas de herramientas, la información de los pasos y la documentación de los datos de diseño CAD y las listas de materiales -y dado que las operaciones se asignan a los equipos asociados, la posición de las listas de materiales y el proceso de planificación-, proporciona una visión general sencilla y completa. También posibilita cambios flexibles con un clic del ratón, permitiendo secuencias precisas y fácilmente optimizadas para escenarios «what if».

Modificaciones en la cadena de procesos

«La mayoría de los empleados colaboraron con entusiasmo desde el principio. Sus comentarios fueron decisivos para el éxito del proyecto», afirma Hesener. «La implantación de ProLeiS trajo consigo un significativo número de cambios para cada empleado». Empenzado por los diseñadores. «Antes, cada uno tenía su propio método para preparar una lista de materiales. Ahora este proceso está estandarizado y requiere entradas precisas en los campos asociados. Lo trabajamos y desarrollamos juntos, y ahora funciona a la perfección».

Hubo que trabajar en muchas áreas para automatizar pasos que antes se realizaban manualmente. «Todos los conocimientos adquiridos se estandarizaron e integraron en el proceso», recuerda el Jefe de Ingeniería de Troqueles. «Se hizo mucho trabajo de limpieza y reorganización"

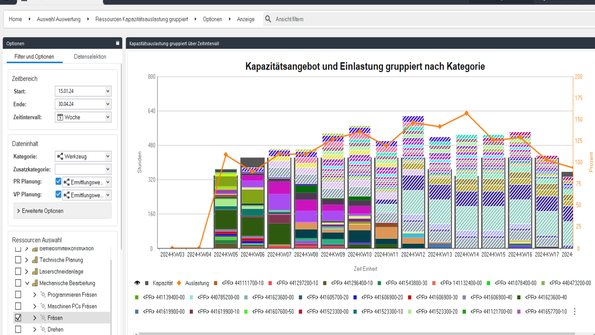

La planificación de la capacidad indica con precisión la asignación de la capacidad existente, y en ProLeiS es muy fácil ver dónde la capacidad interna ya no es suficiente y dónde los fabricantes de troqueles pueden necesitar adquirir servicios y productos de proveedores externos. - Foto: ProLeiS /Gedia Dingerkusv».Supresión de la logística interna institucionalizada

ProLeiS activa automáticamente los pedidos de piezas a partir de las listas de materiales en estrecha coordinación con SAP, a tiempo y alineados con los pasos adecuados de la operación. Todas las piezas pueden identificarse con precisión mediante códigos QR y asignarse al proyecto. - Foto: Pergler MediaLos empleados han acordado la aplicación de una «obligación de suministro». «Todo el mundo es responsable de que la pieza que ha procesado sea entreguada a la siguiente estación de procesamiento», explica el experto en producción. «Ya no tenemos nuestra propia logística interna».

Los planificadores querían renovar sus máquinas cuando se introdujo ProLeiS. «Algunas de nuestras máquinas tienen 20 años, apenas tienen automatización y sus almacenes de herramientas son relativamente pequeños», dice Hesener al repasar la situación actual. «Las máquinas funcionan en tres turnos con un operario cada uno. Pero ya estamos trabajando con gemelos digitales de las máquinas, que se han vuelto a medir con precisión. Ya se han configurado muchos elementos para automatizar en el futuro».

Uso inteligente del potencial

Gracias a los conocimientos adquiridos con ProLeiS, los fabricantes de troqueles quieren aumentar su automatización este año. «En la actualidad, seguimos subcontratando a socios externos 12.000 horas de capacidad de mecanizado,que queremos a nuestra propia producción», confirma el especialista en troqueles. «Queremos salir de la proporción 1:1 entre humano y máquina. El objetivo es lograr un mayor rendimiento con cuatro máquinas totalmente conectadas y muchos menos operarios in situ. Las máquinas deben poder funcionar las veinticuatro horas del día, sin supervisión siempre que sea posible. Así podremos aplicar la experiencia de los operarios a tareas de mayor valor».

ProLeiS también ha cambiado significativamente otros aspectos de la forma de trabajar en Gedia. Ahora, el cliente interno puede recibir rápidamente información precisa sobre el estado de un proyecto. El tiempo de producción también es menor, gracias a la optimización de tiempos muertos. «Ahora hacemos nuestras compras de una forma completamente distinta, en función de los pasos operativos», explica Hesener. «Antes lo comprábamos todo de una vez, y las piezas y materiales solían estar meses sin usar hasta que se necesitaban. Ahora es totalmente distinto: compramos las cosas cuando las necesitamos. Esto reduce el capital inmovilizado y ahorra espacio».

Nadie quiere volver a como eran las cosas antes de ProLeiS

Gracias al alto grado de transparencia y a la variedad de opciones personalizables, ProLeiS es un sistema esencial para el trabajo diario que ha sentado las bases para el desarrollo futuro. «Nadie quiere volver a cómo eran las cosas antes de ProLeiS», se ríe Hesener. «El sistema proporciona rápidamente todos los datos que necesitamos y nos permite responder con rapidez y flexibilidad a los retos a corto plazo. Con ProLeiS, también estamos sentando una base sólida para nuestra automatización, que emprenderemos en breve». El equipo de Tebis y ProLeiS son socios que nos toman en serio y actúan para atender nuestras peticiones y necesidades. Trabajando juntos, estamos dando forma al futuro de nuestra fabricación de troqueles.»

Richard Pergler