-

Software

-

Software CAM

- Programación CNC

- Automatización CNC

- Simulador CNC

- Sujeción múltiple

- Mecanizado de robots

- Taladrado CNC

- Taladrado profundo

- Torneado CNC

- Fresado/torneado

- Fresado 2,5D

- Fresado 3D

- Fresado de 5 ejes

- Fresado de ranuras

- Fresado de corte

- Fresado HPC

- Fresado HFC

- Fresas de segmento circular

- Erosión de penetración

- Electroerosión por hilo

- Corte por láser 3D

- Templado por láser

- Soldadura por aportación

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Productos

-

Software CAM

- Servicios

- Consultoría

- Sectores

- Casos de Éxito

- Empresa

- Noticias

-

Home Casos de Éxito

Home Casos de ÉxitoEl Grupo Polipol programa moldes de espuma para muebles tapizados

El equipo eligió Tebis 4.1 como sistema CAD/CAM.

El Grupo Polipol, especialista en muebles tapizados, está creando un nuevo departamento de fabricación de moldes de espuma, esencialmente en un terreno virgen de la planta de producción polaca de Wagrowiec. En un edificio nuevo, equipado con máquinas nuevas y siguiendo un concepto sofisticado. El equipo decidió utilizar el sistema CAD/CAM Tebis, primero la versión 4 y ahora la 4.1.

Compañía

Polipol Holding GmbH & Co KG

Ubicación

Diepenau, Alemania / Wagrowiec, Polonia

Destacado

Tebis 4.1

Tebis Consulting

División de procesos de Tebis AG

Ventajas- Producción más rápida y flexible.

- Independencia de proveedores externos.

- Parque de maquinaria moderno y adaptado desde cero.

- Asistencia técnica y formación intensivas por parte de la división de procesos de Tebis AG.

- Asesoramiento sólido y completo de Tebis Consulting en todos los aspectos relacionados con el establecimiento de la unidad.

- Valor añadido de Tebis 4.1: Seguridad total frente a colisiones, tecnología característica

Industria

Fabricación de moldes

Fecha de publicación

2023 Peter Kalenka, Jefe de Fabricación de Moldes/Espuma Moldeada del Grupo Polipol - Foto: Pergler Media

Peter Kalenka, Jefe de Fabricación de Moldes/Espuma Moldeada del Grupo Polipol - Foto: Pergler MediaEl Grupo Polipol es un conocido fabricante de muebles tapizados. Sus colecciones llegan a los salones a través de una amplia gama de marcas en las tiendas de muebles alemanas. El especialista en muebles es experto en la creación de asientos, sofás y sillones individuales. Todo se desarrolla y diseña en la propia empresa.

El Grupo Polipol lleva más de una década dedicada a la fabricación de moldes. El grupo entró en el mercado de la fabricación de moldes en 2012 con la adquisición de Hukla, la marca tradicional de asientos de relax. La empresa creó su propia sección de fabricación de moldes a partir de 2018.

Una nueva planta de fabricación de moldes

En colaboración con los expertos de Tebis, el personal responsable del Grupo Polipol identificó la Eima Gamma S como la máquina ideal para sus tareas. También se distingue por una excelente relación calidad-precio. - Foto: Pergler Media«En el pasado, encargábamos todos los moldes, que necesitábamos para nuestras piezas tapizadas, externamente a fabricantes de moldes de Alemania y Polonia», explica Peter Kalenka, responsable de fabricación de moldes/espuma moldeada del Grupo Polipol en Diepenau, Baja Sajonia (Alemania), que es la sede corporativa del especialista en muebles tapizados. «Ahora en Polipol fabricamos a un alto nivel técnico y tenemos un alto grado de integración vertical».

La calidad es la máxima prioridad en la fabricación de componentes para muebles. Los clientes son exigentes en cuanto a funcionalidad, sensación táctil y aspecto. Para cumplir sistemáticamente estos requisitos clave manteniendo un alto grado de flexibilidad, se planificó una planta de fabricación de moldes bien equipada en el centro de producción de Wagrowiec (Polonia), a medio camino entre Poznan y Bydgoszcz.

En primer lugar, el equipo de ingenieros del Grupo Polipol recopiló información. «Un aspecto positivo fue que pudimos empezar en un emplazamiento totalmente nuevo, literalmente sin equipaje: en un edificio nuevo construido especialmente para la fabricación de moldes, con máquinas nuevas y un equipo nuevo», explica Kalenka. «Por recomendación de un fabricante de máquinas, incorporamos el apoyo de Tebis Consulting y después de la división de procesos de Tebis AG para encontrar las soluciones óptimas para la planta».

El éxito del proyecto de fabricación de moldes

Para Tomek Kawala, consultor de Tebis Consulting, el Grupo Polipol tiene muchas características especiales.

«Empezó desde el primer contacto. No es habitual que un proyecto tan intenso comience con una simple consulta en línea a través de la página web. También tuvimos el privilegio de apoyar el establecimiento de una operación de fabricación de moldes de espuma completamente nueva en un emplazamiento totalmente nuevo, desde su inicio.

Nuestra amplia experiencia es una ventaja. Como consultores de Tebis Consulting, todos tenemos una formación práctica, y yo ya había adquirido experiencia práctica con moldes de espuma.

Al principio, pensamos que la fabricación de moldes se instalaría en un edificio existente en el antiguo emplazamiento de Rahden. Al final nos decidimos por la construcción de una nueva planta en el emplazamiento de Wagrowiec (Polonia). Nuestra tarea consistió en aunar esfuerzos con el equipo del Grupo Polipol para diseñar las cadenas de procesos, desde la construcción hasta el mecanizado, pasando por el montaje. Pero nuestra tarea conjunta también incluía seleccionar las máquinas adecuadas, determinar los criterios de selección de los empleados y analizar la inversión.

A continuación, el Grupo Polipol puso en práctica los resultados en estrecha colaboración con la División de Procesos de Tebis AG, y seguimos participando activamente en tareas específicas de apoyo y en la coordinación permanente para nuestros clientes.

El proyecto del Grupo Polipol se ha convertido en una excelente caso de éxito».

Tomek Kawala, Consultant at Tebis Consulting: From the initial analysis until handing over of the keys, the Tebis Consulting team headed by Tomek Kawala supported Polipol in establishing its in-house mold manufacturing operation. Photo; wort und form

Tomek Kawala, Consultant at Tebis Consulting: From the initial analysis until handing over of the keys, the Tebis Consulting team headed by Tomek Kawala supported Polipol in establishing its in-house mold manufacturing operation. Photo; wort und formTrabajando juntos para crear el concepto

El alto nivel de separación permite al mismo tiempo la ventilación del molde en el proceso de espumado en frío. Puede verse claramente el elemento de muelle de tapicería que se coloca en el molde como inserción y luego se espuma. - Foto: Pergler MediaEn colaboración con los expertos de Tebis Consulting, los especialistas del Grupo Polipol crearon su concepto.

El equipo de la División de Procesos de Tebis AG especificó los parámetros, incluidas las capacidades que necesitaba la planta de fabricación de moldes, los materiales y dimensiones que se mecanizarían y con qué precisión, qué máquinas debían adquirirse y qué cualificaciones debían tener los empleados.

«Partiendo de este concepto, establecimos la planta de fabricación de moldes sin perder de vista nuestro presupuesto», dice Kalenka. «Nos mantuvimos fieles a los requisitos que desarrollamos juntos, y desde entonces el concepto ha demostrado su eficacia en la práctica».

Los moldes se fabrican siguiendo el proceso de espumado en frio, a partir de láminas de poliuretano unidas que luego se fresan. Si es necesario, los moldes también pueden ser de aluminio. Según el diseño y la cantidad requerida, no se fabrican un solo molde; hasta 14 moldes hermanos garantizan la capacidad necesaria para el proceso de fabricación de espuma.

Tras una investigación exhaustiva, los especialistas identificaron la fresadora de pórtico Eima Gamma S como la máquina óptima para mecanizar los moldes.

Los fabricantes de moldes llevan utilizándola con éxito desde mediados de 2021. «También nos centramos en la relación precio-rendimiento», subraya Kalenka.

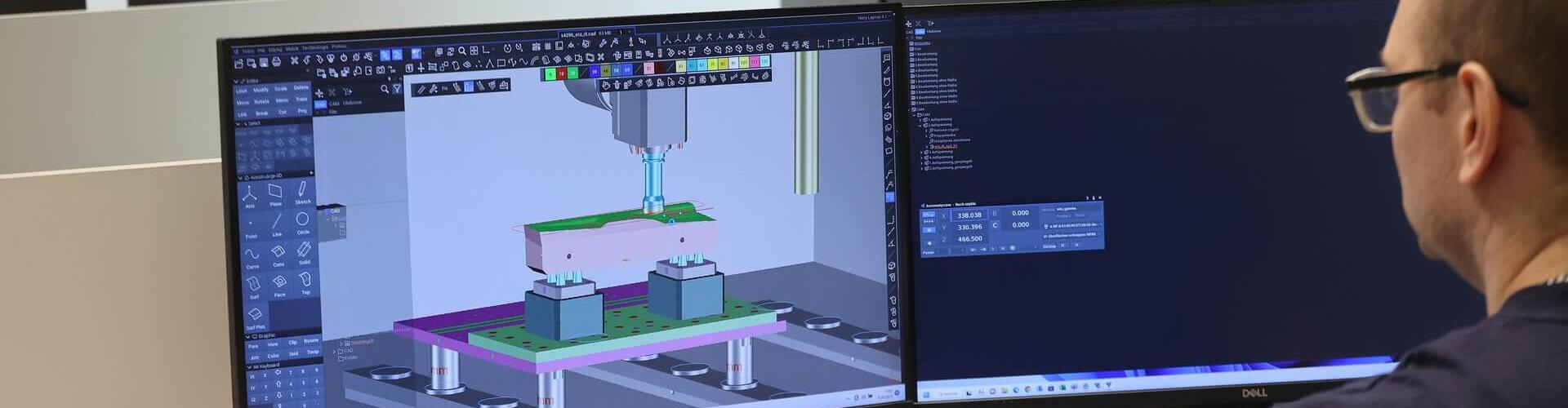

«Invertimos los fondos restantes del presupuesto de la máquina en una combinación de sistemas de sujeción de punto cero de AMF y Lang. Esto nos abre un amplio abanico de nuevas opciones, especialmente en automatización. Y ahorramos mucho tiempo en la puesta a punto».

La configuración como clave de la eficacia

La máquina está bien equipada y las herramientas disponen de portaherramientas de Haimer y Hofmann. Se dispone de una máquina de retractilado Haimer. El resto del equipamiento del taller, incluidos los bancos de trabajo, son del grupo Hoffmann y de otros fabricantes.

Las dimensiones de los moldes, que los especialistas en muebles pueden mecanizar con este sistema, son de un máximo de 1.600 x 1.100 x 500 mm. «Eso es completamente suficiente para nuestras necesidades», afirma Kalenka. «Gestionamos la mayoría de nuestros moldes con una superficie base de unos 800 x 900 mm. Esto aún nos da mucha reserva».

El objetivo futuro es garantizar que la máquina funcione de la forma más eficiente posible con un tiempo de preparación mínimo. «Pasará un tiempo antes de que podamos conseguirlo», reconoce Kalenka. «Pero no estamos sometidos a la misma presión extrema que algunos fabricantes de moldes externos. Lo importante para nosotros es que podemos producir con mayor rapidez y flexibilidad en general y que somos más independientes de nuestros proveedores.»

Tebis Consulting proporcionó asesoramiento neutral sobre sistemas CAD/CAM. Con todo, el equipo del Grupo Polipol se decidió por la solución de diseño y programación de Tebis. El paquete global de una sola fuente era convincente, especialmente con las nuevas funciones de Tebis 4.1. Entre otras cosas, el módulo CAD ofrece funciones fácilmente accesibles y coordinadas para la ingeniería inversa y para convertir los datos en un sólido.

Los moldes posteriores se derivan de estos sólidos utilizando el software Siemens NX CAD.

El proceso de producción de moldes del futuro

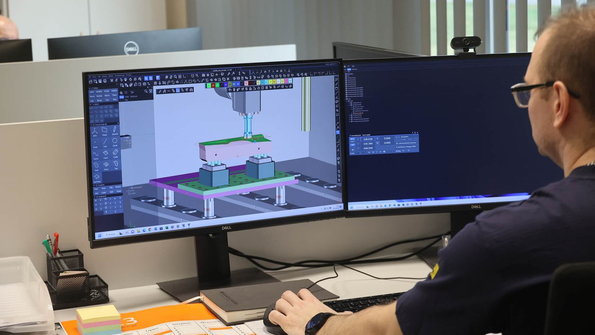

Los programas para los moldes se generan en la planta de fabricación de moldes de Wagrowiec. Los empleados pueden acceder a los conocimientos clave del usuario en la planta principal de Diepenau. Tebis y los expertos del representante polaco de Tebis, AMS International, también ofrecen asesoramiento y asistencia. - Foto: Pergler MediaEn colaboración con el empleado designado como usuario clave y los moldistas, los expertos de la División de Procesos de Tebis AG especificaron las futuras clases de piezas y definieron los procesos, modelando así un proceso objetivo para la fabricación de moldes en Wagrowiec.

Los nuevos moldistas proceden del equipo de fabricación de la empresa. «Teníamos gente joven entre nuestros empleados formados que querían más formación en programación CAM y en manejo de máquinas», explica Kalenka. «Estas personas tienen que dominar un área muy amplia, pero tienen tanto las habilidades como la voluntad de crecer en el puesto. Y estamos encantados con nuestros especialistas «de cosecha propia»: Conocen los flujos de trabajo internos y también saben cosas como cómo se implementarán los moldes en la producción. Tenemos mucha fe en nuestros empleados».

Tiempo de formación y familiarización suficiente

Los responsables se aseguraron desde el principio de que los empleados afectados por los cambios participaran muy estrechamente en la solución y el proceso de implantación.

También se aseguraron de que los implicados dispusieran de tiempo suficiente para formarse y realizar sus tareas. Así como el apoyo necesario para una fase de formación y familiarización en profundidad.

«Desde el principio nos centramos en una formación exhaustiva. Esto se alargó un poco debido a la pandemia de COVID-19, y todavía estamos trabajando en ello», informa Kalenka. «Por un lado, nos centramos en nuestro usuario clave, que apoya la fabricación de moldes en Wagrowiec desde Diepenau, y por otro en el apoyo prestado por Tebis, tanto de los expertos de la División de Procesos de Tebis AG como de los especialistas versados del socio polaco de Tebis AMS.»Gran apoyo al personal en la fase inicial

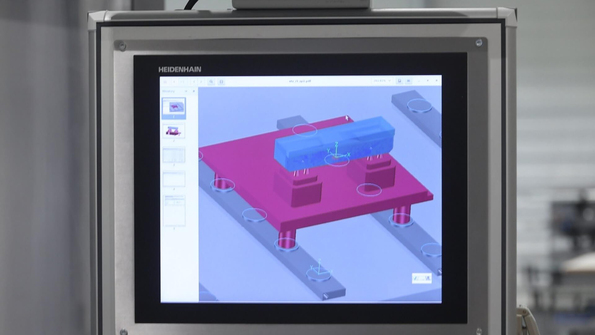

La pantalla situada encima del control ofrece una visión en tiempo real de lo que ocurre en la zona de mecanizado. El usuario clave de Diepenau puede transmitir directamente estas imágenes en directo, lo que le permite prestar una asistencia muy específica en caso necesario. - Foto: Pergler MediaEste apoyo al personal supuso una curva de aprendizaje muy pronunciada para los dedicados empleados de la nueva planta de fabricación de moldes. «La interfaz de usuario y la lógica de Tebis son muy intuitivas: por ejemplo, nuestro primer operario nunca se había puesto delante de una fresadora de 5 ejes. Fue capaz de realizar las tareas principales tras un breve periodo de formación y familiarización.»

A la hora de establecer los procesos y los fundamentos clave para la fabricación de moldes, los fabricantes de moldes de Polipol también confiaron en el servicio y la experiencia de Tebis. «Junto con los especialistas de la división de procesos de Tebis AG, dedicamos mucho tiempo a generar bibliotecas completas de recursos, incluidas herramientas preajustadas y dispositivos de sujeción, y también hicimos que Tebis volviera a medir la máquina Eima Gamma S», recuerda Kalenka. «Fue un gran esfuerzo, pero ha merecido la pena».

Programas totalmente libres de colisiones

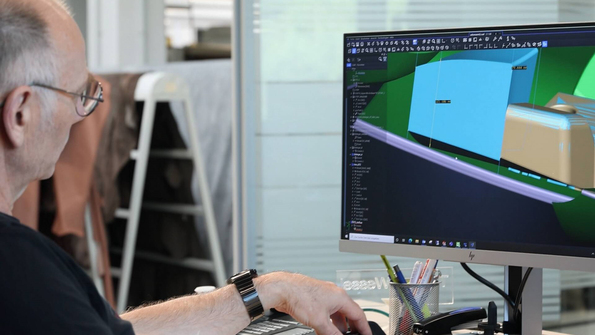

Otro beneficio fue la minuciosa preparación de datos para tareas como la simulación de los moldes. «La sofisticada simulación fue uno de los principales argumentos a favor de Tebis», afirma Kalenka. «Los programas que se envían a las máquinas están absolutamente libres de colisiones. Eso es esencial para nosotros».

Además de aumentar la seguridad del proceso, la simulación también aporta otras ventajas importantes. Por ejemplo, ayuda a determinar la mejor variante de mecanizado posible -desde el punto cero ideal hasta las estrategias y trayectorias de fresado y la configuración óptima- sin generar ni una sola viruta. Esto reduce significativamente el tiempo de producción del mueble».

Polipol no confía en soluciones estándar «off-the-shelf». Las líneas de productos están en constante desarrollo. «Los muebles crecen y cambian con nosotros», subraya Kalenka. «Es muy útil que podamos convertir las características de la tapicería en prestaciones, lo que nos permite reproducir el desarrollo más allá del simple ajuste de parámetros. Esto ahorra mucho trabajo y tiempo».

El tiempo de mecanizado se reduce drásticamente, siempre que los datos se mantengan continuamente actualizados. «En cuanto cambia una geometría, la ajustamos en el sistema», añade el responsable de fabricación de moldes.

Crecer para responder a los retos y necesidades

Los sistemas de sujeción de punto cero de AMF y Lang reducen el proceso de preparación a unos pocos minutos. El plan de preparación de Tebis se aplica con precisión, lo que permite a los operarios prescindir de las laboriosas mediciones previas al mecanizado. - Foto: Pergler Medialos moldes también pueden «crecer» y se pueden representar familias enteras de piezas en familias de moldes, con componentes de molde e insertos variables.

Resulta muy eficaz trabajar con las plantillas NC, especialmente en Tebis 4.1, lo que ayuda a implementar con rapidez y eficacia los cambios de diseño y los diseños completamente nuevos.

Con una automatización más completa y un aumento significativo del rendimiento, el personal también espera un aumento significativo de la demanda de moldes de espuma fría. La fabricación de moldes en Wagrowiec desempeña un papel muy importante en estos planes.

«Desde el principio tuvimos la sensación de que estábamos en buenas manos con Tebis, y esto ha demostrado ser cierto en toda su extensión», afirma Kalenka. «Tebis actúa según nuestros deseos y necesidades, y sus expertos siempre tienen las puertas abiertas. Y el personal de asistencia es un contacto competente cuando nos enfrentamos a retos que no podemos resolver por nuestra cuenta. Sentimos que nos toman en serio, y eso es una buena base para nuestro trabajo diario.»

Actualmente, los moldes para el proceso de moldeo de espuma en frío se siguen llenando manualmente. En el futuro, este trabajo se automatizará en su mayor parte mediante un nuevo sistema. Esto aumentará el potencial que puede aprovecharse con moldes diseñados de forma inteligente. - Foto: Grupo Polipol

En la actualidad, los moldes se fabrican principalmente con láminas de poliuretano que se pegan entre sí y luego se fresan. En el futuro, los fabricantes de moldes también quieren fabricar moldes en aluminio, especialmente para el nuevo sistema de moldeo de espuma. El sistema también está bien equipado para ello. - Foto: Pergler Media

Combinación inteligente: Los sistemas de sujeción de punto cero de AMF y de Lang garantizan que el mecanizado pueda iniciarse inmediatamente después de la preparación. Así se ahorra mucho tiempo y los resultados pueden reproducirse en cualquier momento: por ejemplo, al fabricar moldes hermanos. - Foto: Pergler Media

Nuevos caminos en la fabricación de moldes

PerfilGrupo Polipol Los muebles tapizados de Polipol son sinónimo del mejor acabado. Cada producto individual se desarrolla a partir de un modelo en la sede central de Diepenau, en Baja Sajonia.

La óptima interacción entre la subestructura, el tapizado y la tela de la cubierta se coordina con precisión. Los especialistas altamente cualificados del taller de ebanistería, el taller de tapicería y la sala de costura trabajan con sumo cuidado para satisfacer las más altas exigencias artesanales.

Por ejemplo, en la construcción de los armazones sólo se utiliza madera de la mejor calidad. Los tapiceros experimentados utilizan espumas resistentes que se moldean en los moldes de espuma producidos en la propia fábrica de moldes. Los selectos materiales de revestimiento completan el compromiso de la planta con la perfección en la forma y la función.

FocoMoldes de espumaLos moldes de espuma de Polipol se fabrican con materiales de poliuretano.

Los moldes de espuma para tapicerías no son herramientas de alta tecnología. Por ejemplo, la ventilación puede realizarse fácilmente a través de las superficies de separación. No es necesario un interior complejo como el control de la temperatura. En la producción, los especialistas en muebles utilizan elementos infrarrojos para calentar los moldes desde el exterior.

Perspectiva¡La experiencia marca la diferencia!No cabe duda de que Tebis dispone de funciones únicas -especialmente en la nueva versión 4.1- que muestran sus puntos fuertes en la fabricación de matrices, modelos y moldes.

Pero este potente paquete de software no está solo: Para Tebis, un pilar fundamental del éxito en la industria es un servicio excelente. Especialmente en cuestiones de establecimiento de nuevas competencias y cualificación de empleados para una nueva tarea, los servicios de los expertos de Tebis Consulting y de la división de procesos de Tebis AG son a menudo el factor clave del éxito de un proyecto para el cliente.

Prestando estos servicios con un enfoque holístico y con profundidad técnica, y viviendo esta filosofía a diario: Está claro que el proveedor de software de Martinsried (Alemania) no se lo pone fácil a otros proveedores para competir a este nivel. Richard Pergler