-

Software

-

Software CAM

- Tebis Automill

- Programação CNC

- Simulador CNC

- Automatização NC

- Múltiplos apertos

- Maquinação com robôs

- Furação

- Furação profunda

- Combinação de torneamento e fresagem

- Torneamento CNC

- Torneamento-fresagem

- Fresagem a 2,5 eixos

- Fresagem 3 eixos

- Fresagem a 5 eixos contínuos

- Fresagem de ranhuras

- Corte Trimming

- Fresagem HPC

- Fresagem HFC

- Fresas de segmento circular

- Eletroerosão por fio

- Eletroerosão por penetração

- Corte a laser 3D

- Endurecimento a laser

- Revestimento a laser

- Software CAD

- Software CAQ

- Software MES

- Produtos

-

Software CAM

- Serviços

- Consultoria

- Setores

- Testemunhos

- Empresa

- Notícias

-

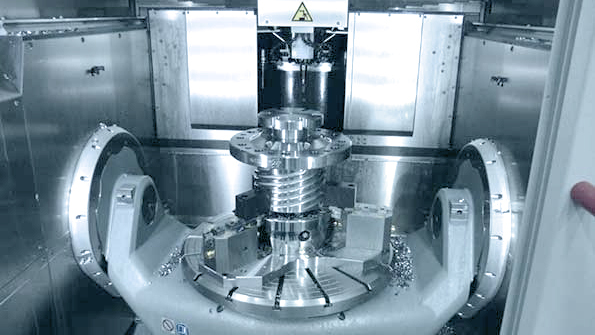

Torneamento na prática

Entrevista com Reiner Schmid, Tebis AG

Reiner Schmid é gestor de projeto na Tebis AG, na área da construção de máquinas, com ênfase na engenharia mecânica virtual e na maquinação por torneamento. Na entrevista, Reiner Schmid referiu-se ao tema Torneamento apresentando a posição da Tebis.

A Tebis disponibiliza aos seus clientes uma solução para o torneamento. A possibilidade de combinar processos de torneamento com maquinações por furação e fresagem numa maquinação completa representa uma grande vantagem. Falámos com Reiner Schmid, gestor de produto na Tebis AG e responsável pela área da construção de máquinas, sobre os pontos fortes do pacote especial Torneamento.

Sr. Schmid, a quem pode interessar o pacote Torneamento da Tebis?

Nós não reinventámos o torneamento, mas o nosso software cumpre os elevados requisitos de precisão no que respeita a maquinação por torneamento. Ao mesmo tempo, permite programar e produzir rapidamente. As nossas possibilidades visam claramente as áreas da tecnologia de acionamento, tecnologia de fluidos, motores e engrenagens. São temas da engenharia mecânica clássica. A ênfase é colocada na produção unitária, mas também cumprimos os requisitos relativos a pequenas séries. Recomendamos que quem se encontra nesta situação e tem, simultaneamente, componentes exigentes na sua carteira de produtos, analise com mais atenção esta solução Tebis.

O software de torneamento deve ser considerado de forma independente do processo de produção normal?

Certamente existem componentes torneados que colocam grandes desafios, mas sempre numa combinação de torneamento, fresagem e furação. Logo na interação destas técnicas de produção reside o maior ponto forte da Tebis.

Ou seja, a combinação apresenta vantagens. Como podemos perceber esta combinação?

Em primeiro lugar, existe um único programa. A taxa de erro comparativamente a uma programação individual das maquinações é muito baixa. Ou seja, se num aperto puder ser executado o maior número possível de passos de produção, os tempos de preparação diminuem e, uma vez que não é necessário qualquer reaperto, a precisão da produção aumenta. Tudo isto é possível, porque a programação é realizada num único software. Isto começa com pouca burocracia. As ferramentas de todas as técnicas de produção estão agrupadas numa biblioteca comum. Isto aplica-se também a outras funcionalidades, como templates de maquinação ou modelos de máquinas. Esta estratégia de sistema único acaba por se destacar pela operação normal. As sequências de programação são muito parecidas, naturalmente tendo em consideração a tecnologia de corte por arranque de apara.

Acabou de falar de uma gestão de ferramentas comum. A geometria das ferramentas de torneamento é consideravelmente mais complexa do que a das ferramentas de fresagem e de furação. Como opera estas ferramentas?

As ferramentas desempenham um papel decisivo no cálculo de programas NC com o Tebis. Por esta razão, é representada qualquer geometria. Ou seja, todos os componentes da ferramenta - chapa de corte, suporte e suporte de base. Apenas deste modo é possível prevenir colisões. Durante o cálculo, o Tebis verifica se a ferramenta poderá colidir com o componente ou com elementos de paragem e desliga automaticamente as trajetórias NC vulneráveis. Chamamos a isto redução da área. As próprias ferramentas podem ser construídas como dados 3D ou, no caso de ferramentas normalizadas, introduzidas diretamente através da chave ISO.

Continuemos com as ferramentas, nomeadamente a substituição de ferramentas.

Num torno em que muitas vezes as ferramentas assentam num revolver, a substituição de ferramentas representa um potencial de risco muito elevado. Não esqueçamos, para além do componente e do mandril de maxilas, outros agregados da máquina, como lunetas e cabeçote móvel, que também têm de ser geridos, controlados e monitorizados.

Se as máquinas estiverem equipadas com um eixo oposto, cada etapa de trabalho tem de ser adicionalmente distribuída. O Sr. Schmid fala sempre numa maquinação completa. Como executa esta tarefa?

Também neste caso o Tebis cria apenas um programa NC. A dianteira e a traseira são maquinadas num curso da máquina. A programação é realizada através de NCJobs individuais para cada eixo, sendo também definidos os parâmetros de transferência entre o eixo principal e o contra-eixo.

O Tebis utiliza um blank como geometria inicial. Para que é necessário e como é originado um blank?

Por um lado, o blank é necessário para excluir a possibilidade de colisões durante o cálculo das trajetórias NC. Ou seja, um motivo puramente matemático. Por outro lado, podemos assim apresentar uma simulação da abrasão e armazenar temporariamente diferentes resultados de maquinação do blank. A maquinação por fresagem acede assim ao blank anteriormente torneado, ou vice-versa. A transferência entre as diversas tecnologias de produção não tem limites. A simulação de abrasão mostra visualmente ao observador o resultado preliminar atual, que corresponde exatamente à situação de maquinação real na máquina. Os blanks podem ser construídos no próprio sistema, existindo funções CAD abrangentes para tal, ou são digitalizados e importados através de interfaces. Depois correspondem exatamente à realidade.

Durante a fresagem, uma máquina virtual fornece a máxima segurança de produção. Também existem estas possibilidades durante o torneamento? Os movimentos complexos estão igualmente protegidos?

A máquina virtual é uma parte integrante do sistema CAM da Tebis. O tipo de máquina não desempenha qualquer papel, todos os componentes são apresentados em todas as máquinas-ferramentas e integrados na programação. Deste modo, são observadas todas as ferramentas existentes num revolver, por exemplo, durante uma substituição de ferramenta, talvez se encontre introduzida uma broca comprida junto a um cinzel. Também a transferência de componentes mencionada, do eixo principal para o contra-eixo, é naturalmente integrada e simulada. Apenas movimentos autorizados são depois convertidos no código NC através do pós-processador integrado, para que possam ser executados exatamente assim pela respetiva máquina-ferramenta.

Ainda um ponto-chave: aplicações especiais.

Depende do caso específico. O nosso foco principal é, sem dúvida, a área da furação, do torneamento e da fresagem. A tarefa principal nas aplicações especiais é integrá-la no processo de produção. Já implementámos diversas soluções com ferramentas especiais para o rolamento de rodas dentadas e abertura de ranhuras.

Por norma, as precisões no torneamento são mais elevadas do que na maquinação por fresagem. Como lida com esta situação?

Quando programamos geometrias 3D, na maioria das vezes não estão incluídos limites de tolerância. A solução para esta situação é o Add-on Preparação de contornos Torneamento, uma ferramenta de desenho e dimensionamento 2D totalmente paramétrica. Derivadas de componentes 3D, as geometrias podem ser desenhadas com exatidão e dotadas de uma área de tolerância. No job manager, estas informações são avaliadas diretamente na programação. Normalmente, também é possível integrar geometrias normalizadas excelentes, p. ex. rebaixamentos segundo a norma DIN 509, com o add-on mencionado.

Um software vive. Que add-ons estão planeados para o futuro?

O torneamento ajustado já é possível, no entanto, ainda nos falta fazer algo relativamente ao torneamento simultâneo do eixo B. Naturalmente, o futuro também inclui a tecnologia de diversos canais. Iremos igualmente expandir as estratégias durante a furação.

Sr. Schmid, gostaríamos de lhe agradecer por esta nossa conversa.

Reiner Schmid, Tebis AG

Reiner Schmid, Tebis AG