-

Software

-

Software CAM

- Programación CNC

- Automatización CNC

- Simulador CNC

- Sujeción múltiple

- Mecanizado de robots

- Taladrado CNC

- Taladrado profundo

- Torneado CNC

- Fresado/torneado

- Fresado 2,5D

- Fresado 3D

- Fresado de 5 ejes

- Fresado de ranuras

- Fresado de corte

- Fresado HPC

- Fresado HFC

- Fresas de segmento circular

- Erosión de penetración

- Electroerosión por hilo

- Corte por láser 3D

- Templado por láser

- Soldadura por aportación

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Productos

-

Software CAM

- Servicios

- Consultoría

- Sectores

- Casos de Éxito

- Empresa

- Noticias

-

Home Casos de Éxito

Home Casos de ÉxitoDornbusch amplía su capacidad de programación con Tebis 4.1

Empresa

Dornbusch GmbH

Ubicación

Buchholz-Mendt

Actividad principal

Troqueles de estampado y pinzado, moldes de soplado, troqueles de embutición profunda, moldes RIM, troqueles de conformado y estampado, calibres de prueba, y taladrado profundo por encargo.

Sector

Construcción de troqueles

Construcción de moldes

Construcción de modelos

Publicado

2024

Interlocutor: Manuel Tews, Jefe de CAM en Dornbusch

Ya estamos haciendo muchas cosas con Tebis 4.1 y aprovechando gran parte de su potencial. Pero esto es solo el comienzo. De media, hemos reducido el tiempo de procesamiento de nuestros programas entre un 20 y un 30%.

Manuel Tews, Jefe de CAMDornbusch GmbHLos programadores CAM más experimentados deben enfocarse en optimizar proyectos y aportar valor a los clientes, no en tareas rutinarias que consumen gran parte de su jornada. Con el cambio a Tebis 4.1, la empresa Dornbusch, líder en troqueles de pinzado-estampado ubicada en Buchholz-Mendt, Renania-Palatinado, ha transformado su proceso de programación mediante la automatización.

El impacto ha sido notable: ahorros de tiempo del 20 al 30%, lo que les permite entregar más rápido y con mayor eficiencia.

Hace cuatro años, Dornbusch se trasladó a sus modernas instalaciones en Buchholz-Mendt. Desde allí, se posicionan como pioneros y líderes tecnológicos en troqueles de pinzado-estampado. Estos troqueles especiales de estampado en caliente se utilizan para dar forma a una amplia gama de materiales de aislamiento acústico y térmico. Por ejemplo, las piezas fabricadas con estos troqueles mejoran la acústica del compartimiento del motor en la industria automotriz, un proceso que ha sido estándar durante décadas.

Los fabricantes de moldes de Dornbusch, que se trasladaron a sus nuevas instalaciones de Buchholz-Mendt hace cuatro años, se consideran pioneros y líderes tecnológicos en moldes de estampación en caliente. Estos moldes especiales de estampación en caliente se utilizan para dar forma a productos que incluyen una amplia gama de materiales de aislamiento acústico y térmico. Por ejemplo, las piezas fabricadas con matrices de estampación en caliente mejoran la acústica del compartimiento del motor en la industria del automóvil.

El proceso de embutición-pinzamiento se utiliza desde hace décadas para este tipo de componentes. En esta tecnología, los contornos calefactados del troquel moldean alfombrillas de plástico y materiales compuestos. En lugar de estampado, los contornos se "pinzan", un proceso que se puede describir como un prensado al cerrar el molde. Este método tiene ventajas funcionales, como en cubiertas de compartimientos de motor, estantes de carga, suelos de maleteros, aislamientos de puertas y baterías, entre otros. Los troqueles pueden calentarse mediante circuitos de aceite, cartuchos eléctricos o indirectamente a través de la mesa de prensado.

Fabricación de troqueles con una cartera diversificada

Las herramientas de embutición-pinzado se complementan con moldes de soplado, matrices de embutición profunda, moldes de espuma, herramientas RIM (utilizadas en el moldeo por inyección de reacción, un proceso de inyección a baja presión) y matrices de conformado y estampado. Cerca del 60% de la producción de la empresa está dedicada a la fabricación de matrices y moldes.

Además, Dornbusch diseña y fabrica calibres de prueba, útiles de medición y herramientas de mecanizado, lo que representa otro 25% de su producción. El 15% restante se compone de servicios como taladrado profundo, fresado por encargo, fabricación de piezas y pruebas de materiales en la prensa caliente utilizada para el acabado de matrices.

Los fabricantes de troqueles cuentan con amplio espacio en las instalaciones del nuevo sitio de Dornbusch en Buchholz. Al fondo, a la izquierda, se encuentran los dos grandes centros de mecanizado de 5 ejes: un F. Zimmermann FZ 33c y un Reiden RX18 con cambiador de palets. - Foto: Pergler Media

Los fabricantes de troqueles cuentan con amplio espacio en las instalaciones del nuevo sitio de Dornbusch en Buchholz. Al fondo, a la izquierda, se encuentran los dos grandes centros de mecanizado de 5 ejes: un F. Zimmermann FZ 33c y un Reiden RX18 con cambiador de palets. - Foto: Pergler MediaUna larga colaboración en CAM

Los fabricantes de troqueles en Buchholz diseñan en Catia, una elección influenciada por su origen en la industria automotriz y los estrictos requisitos de sus clientes. Para la programación CAM, la empresa ha confiado sistemáticamente en Tebis desde que adquirieron su primera máquina fresadora CNC, y actualmente utilizan la versión 4.1.

"Según nuestros registros, fuimos el cliente número 7 de Tebis," comenta Manuel Tews, jefe de Programación CAM en Dornbusch, destacando la temprana adopción del software por parte de la empresa y su larga relación con los proveedores de Tebis en Martinsried.

Desde el inicio, la relación con los especialistas en CAD/CAM de Tebis ha sido una colaboración activa: nuestras peticiones se han integrado en el software a lo largo de los años, y los expertos de Tebis nos han apoyado en nuestro desarrollo corporativo.

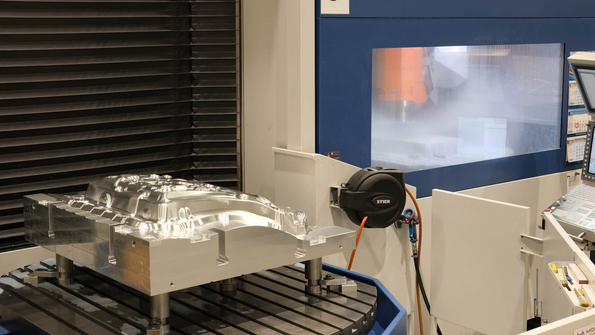

En Dornbusch, todos los programas se generan de forma offline, se simulan y se verifican a fondo contra colisiones antes de enviarlos a la máquina correspondiente. Los cambios en el sistema de control son la excepción y no la norma, incluso las correcciones de radio debido a cambios térmicos. - Foto: Pergler Media

En Dornbusch, todos los programas se generan de forma offline, se simulan y se verifican a fondo contra colisiones antes de enviarlos a la máquina correspondiente. Los cambios en el sistema de control son la excepción y no la norma, incluso las correcciones de radio debido a cambios térmicos. - Foto: Pergler MediaUn avanzado sistema CAM que respalda a los programadores

Para pequeños cambios en CAD, como reparaciones de datos (por ejemplo, cerrar superficies abiertas) o el diseño de fijaciones, los fabricantes de troqueles prefieren utilizar las capacidades de CAD de Tebis..

Sin embargo, lo más importante es el uso de Tebis como sistema CAM avanzado.

Este sistema responde a una necesidad clave en la industria: la escasez de personal capacitado. Encontrar buenos profesionales, especialmente programadores CAM, es casi imposible en el mercado actual.

Actualmente, los fabricantes de troqueles configuran la mayoría de sus máquinas directamente en la mesa de la máquina. Solo el centro de mecanizado Reiden cuenta con un cambiador de palets que permite a los operarios preparar el siguiente trabajo durante el mecanizado. - Foto: Dornbusch

Actualmente, los fabricantes de troqueles configuran la mayoría de sus máquinas directamente en la mesa de la máquina. Solo el centro de mecanizado Reiden cuenta con un cambiador de palets que permite a los operarios preparar el siguiente trabajo durante el mecanizado. - Foto: DornbuschEntorno de producción de alto rendimiento

Para el taladrado profundo, los empleados de Dornbusch utilizan un centro de taladrado profundo y fresado de 5 ejes Ixion TL2 de Auerbach, que permite taladrados de hasta 2,400 mm de profundidad.

La mayoría de la maquinaria se configura directamente en la mesa de la máquina, con la excepción del centro de mecanizado Reiden, que cuenta con un cambiador de palets para preparar trabajos durante el mecanizado. Con un área de trabajo de hasta 6,000 x 3,000 x 1,500 mm (F. Zimmermann), los operarios procesan de manera eficiente y precisa piezas grandes con geometrías complejas y detalles muy finos. Principalmente, mecanizan aceros para herramientas comunes, como el acero 1.2312 aleado y templado, además de aleaciones de aluminio.

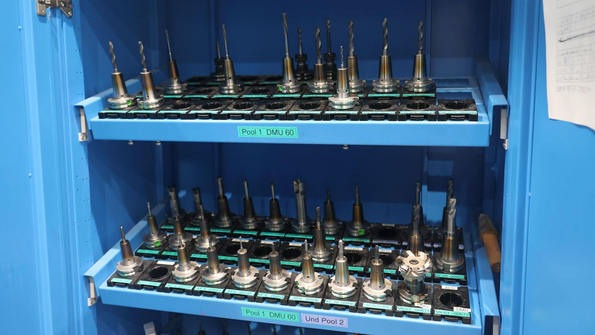

Dornbusch ha estandarizado y categorizado sus herramientas: el Pool 1 incluye las herramientas asignadas permanentemente a una máquina; el Pool 2, herramientas utilizadas en varias máquinas; y el Pool 3, herramientas configuradas específicamente para una operación de mecanizado concreta. - Foto: Pergler Media

Dornbusch ha estandarizado y categorizado sus herramientas: el Pool 1 incluye las herramientas asignadas permanentemente a una máquina; el Pool 2, herramientas utilizadas en varias máquinas; y el Pool 3, herramientas configuradas específicamente para una operación de mecanizado concreta. - Foto: Pergler Media Con un área de trabajo de hasta 2,500 x 3,000 x 1,250 mm en su centro de mecanizado de 5 ejes F. Zimmermann oFZ 33c, los operarios pueden procesar de manera eficiente y precisa piezas grandes con geometrías complejas y detalles muy finos. - Foto: Pergler Media

Con un área de trabajo de hasta 2,500 x 3,000 x 1,250 mm en su centro de mecanizado de 5 ejes F. Zimmermann oFZ 33c, los operarios pueden procesar de manera eficiente y precisa piezas grandes con geometrías complejas y detalles muy finos. - Foto: Pergler MediaSe requiere un alto grado de flexibilidad

Las piezas requeridas abarcan un rango muy amplio: mientras que algunas pueden ser más pequeñas que 100 x 100 mm, el tamaño máximo de procesamiento llega a 6,000 x 3,000 x 1,500 mm. Por eso, las máquinas y las capacidades del paquete CAM deben ser igualmente flexibles y adaptables.

El trabajo de programación se realiza de forma offline, y los únicos ajustes en el control de la máquina, si se requieren, suelen ser correcciones de radio debido a cambios térmicos. Los datos del CAD están codificados por colores según la tabla de colores de la Asociación Alemana de Fabricantes de Herramientas y Moldes (VDWF). Este método es altamente eficiente para transmitir información importante sobre producción, tolerancias y ajustes de forma clara.

Aunque algunas piezas tienen un tamaño inferior a 100 x 100 mm, el tamaño máximo de procesamiento alcanza los 6.000 x 3.000 x 1.500 mm. Por ello, las capacidades de fabricación de la maquinaria y el sistema CAD/CAM deben ser igual de flexibles. Es por eso que Dornbusch ha confiado en Tebis desde el principio. - Foto: Pergler Media

Aunque algunas piezas tienen un tamaño inferior a 100 x 100 mm, el tamaño máximo de procesamiento alcanza los 6.000 x 3.000 x 1.500 mm. Por ello, las capacidades de fabricación de la maquinaria y el sistema CAD/CAM deben ser igual de flexibles. Es por eso que Dornbusch ha confiado en Tebis desde el principio. - Foto: Pergler MediaEstablecer los requisitos previos para la programación automatizada

Con la vista puesta en la automatización de las funciones de programación, Dornbusch ha estandarizado y categorizado sus herramientas. "El Pool 1 contiene las herramientas asignadas permanentemente a una máquina; estas deberían cubrir la mayor parte del trabajo de mecanizado," explica Tews. "El Pool 2 incluye herramientas que se utilizan en varias máquinas. Y en el Pool 3 agrupamos las herramientas que deben configurarse específicamente para una operación de mecanizado concreta, algo que intentamos evitar en la medida de lo posible."

Dornbusch es considerado pionero y líder tecnológico en el campo de los troqueles de embutición-pinzado. Estos moldes especiales de estampado en caliente se utilizan para dar forma a productos que incluyen una amplia variedad de materiales de aislamiento acústico y térmico. - Foto: Pergler Media

Dornbusch es considerado pionero y líder tecnológico en el campo de los troqueles de embutición-pinzado. Estos moldes especiales de estampado en caliente se utilizan para dar forma a productos que incluyen una amplia variedad de materiales de aislamiento acústico y térmico. - Foto: Pergler MediaLas bibliotecas inteligentes proporcionan datos cualificados

Todas las herramientas se almacenan en bibliotecas junto con sus geometrías medidas con precisión y conjuntos de parámetros específicos para cada herramienta.

El equipo de implementación de Tebis nos ayudó a crear estas bibliotecas tanto para las herramientas de corte como para los equipos, como nuestros dispositivos de sujeción,

explica Tews.

Nosotros mismos rellenamos estas bibliotecas con sumo cuidado. Cuanta más información relevante podamos incluir para el procesamiento, más completo será el proceso de programación automatizada.

Dornbusch considera que está muy bien equipado para el futuro, especialmente gracias a la excelente e intensa colaboración con Tebis. "Nuestros socios de Tebis se comunican con nosotros de forma muy abierta y sincera, y ya hemos superado muchos retos juntos," afirma Tews. "Si necesitamos algo, nos beneficiamos de vías de decisión cortas. Por ejemplo, al principio, el tiempo de carga de piezas grandes y complejas era demasiado largo durante los cambios. Nos quejamos de ello a nuestros socios, y Tebis encontró rápidamente una solución eficaz y fiable."

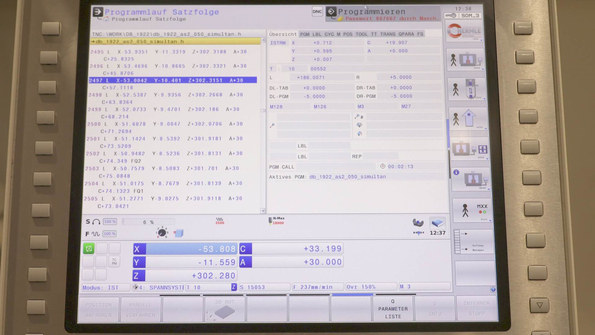

Los postprocesadores de alta calidad de Tebis, que Dornbusch también utiliza para los diversos controles de máquinas Heidenhain, desempeñan un papel crucial a la hora de garantizar programas de procesamiento estables y fiables. - Foto: Pergler Media

Los postprocesadores de alta calidad de Tebis, que Dornbusch también utiliza para los diversos controles de máquinas Heidenhain, desempeñan un papel crucial a la hora de garantizar programas de procesamiento estables y fiables. - Foto: Pergler MediaMuchas tareas rutinarias ya no son necesarias

Dornbusch ya abordaba el tema de la automatización con Tebis incluso antes de la transición a la versión 4.1

En comparación con otros proveedores de CAM, Tebis ya contaba en su versión 4.0 con planteamientos de gran alcance para automatizar la programación,

explica Tews. "Por ejemplo, las plantillas ya incluían información sobre cómo, con qué estrategia y con qué herramienta debía procesarse una superficie. Desde la detección de características hasta las sofisticadas plantillas del árbol CAM, ya utilizábamos numerosas herramientas en ese momento: para evitar múltiples entradas manuales y para anclar procedimientos estandarizados en la programación."

Sin embargo, en esa versión, el programador CAM aún debía introducir manualmente algunos parámetros y enlazar numerosos elementos entre sí.

Esto es diferente en la nueva versión 4.1, donde las funciones inteligentes liberan al programador de muchas tareas rutinarias a través de enlaces automatizados,

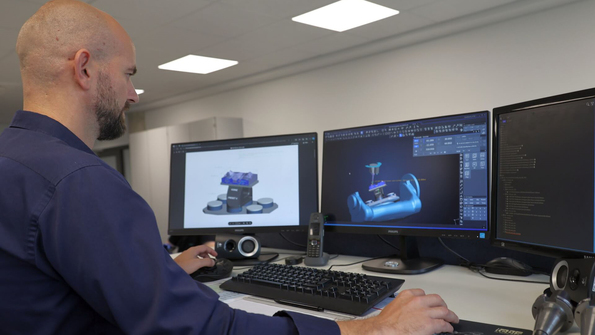

confirma Tews. "Las características paramétricas en la versión 4.0 ya aseguraban que introducir nuevos valores, como el diámetro de un orificio, tuviera un efecto coherente e inteligente en el programa, incluyendo la selección automática de las herramientas de mecanizado. La nueva gama de funciones en la versión 4.1 incluye la opción de conexión mediante trayectorias. Esto permite conectar los datos CAD con el área CAM. Además, las selecciones pueden editarse automáticamente usando colores, y los cambios se reflejan y actualizan simultáneamente en el sistema CAD."

Las piezas fabricadas mediante el método de embutición-pinzamiento se emplean para dar forma a materiales de aislamiento acústico o térmico. Manuel Tews nos muestra un ejemplo: una cubierta del compartimento del motor utilizada en la industria automotriz. - Foto: Dornbusch

Las piezas fabricadas mediante el método de embutición-pinzamiento se emplean para dar forma a materiales de aislamiento acústico o térmico. Manuel Tews nos muestra un ejemplo: una cubierta del compartimento del motor utilizada en la industria automotriz. - Foto: DornbuschContabilización de las interacciones mutuas

La automatización ha ganado terreno con la versión 4.1,

explica Tews. "Por ejemplo, podemos representar cómo las estructuras individuales en un troquel interactúan entre sí. Entre otras cosas, es crucial que los conjuntos NC se creen correctamente." Esto no es algo trivial.

"Cuando cambiamos un parámetro, debemos asegurarnos de que las referencias y estructuras se conservan," comenta el responsable de CAM. "En este sentido, Tebis 4.1 ayuda a los usuarios con funciones inteligentes. Estas se complementan con las bibliotecas de herramientas y los postprocesadores de alta calidad de Tebis para los diversos controles de máquinas Heidenhain, que juegan un papel clave en garantizar programas de procesamiento estables y fiables."

"Esto no es en absoluto trivial: cuando cambiamos un parámetro, tenemos que asegurarnos de que se conservan las referencias y las estructuras," afirma el responsable de CAM. "En este sentido, Tebis 4.1 ayuda a los usuarios con funciones inteligentes. Estas se complementan con las bibliotecas de herramientas y los postprocesadores de alta calidad de Tebis para los distintos controles de máquinas Heidenhain. Desempeñan un papel muy importante en garantizar programas de procesamiento fiables y estables."

La mitad inferior de un troquel de estampación se puede ver a la derecha en la foto. Los troqueles pueden calentarse de diversas maneras: mediante circuitos de aceite, eléctricamente con cartuchos calefactores o indirectamente a través de la mesa de la prensa, como se muestra en esta imagen. - Foto: Pergler Media

La mitad inferior de un troquel de estampación se puede ver a la derecha en la foto. Los troqueles pueden calentarse de diversas maneras: mediante circuitos de aceite, eléctricamente con cartuchos calefactores o indirectamente a través de la mesa de la prensa, como se muestra en esta imagen. - Foto: Pergler MediaConexiones limpias para una programación eficaz

Con la ayuda del equipo de implementación de Tebis, los programadores se aseguraron de que las trayectorias en los conjuntos NC se crearan y mantuvieran con precisión. "Sentamos las bases juntos," recuerda Tews. "Luego perfeccionamos el sistema según nuestras necesidades. Pero eso no significa que todo esté terminado. El sistema no es estático; en cierto sentido, está vivo y se modifica constantemente para adaptarse a nuevas necesidades y descubrimientos."

El esfuerzo de preparación de los expertos de Dornbusch ha dado frutos.

De media, hemos reducido los tiempos de procesamiento de nuestros programas entre un 20 y un 30%,

resume Tews, jefe de CAM. "Para programas con un alto nivel de automatización, los ahorros pueden alcanzar hasta el 50%. Actualmente, varios compañeros clave van a jubilarse, y debido a la escasez de trabajadores cualificados, no son fáciles de reemplazar. El tiempo que ahorramos con Tebis 4.1 nos ayuda a superar este problema. Ya estamos haciendo muchas cosas con Tebis y aprovechando muchas de sus posibilidades. Pero hay mucho más por explorar. Seguimos trabajando en ello. Resolver los desafíos para encontrar las soluciones óptimas es un esfuerzo que vale la pena."

Richard Pergler

Tebis 4.1 permite enlazar múltiples procesos, ofreciendo opciones completas para la preparación de datos y la programación. Por ejemplo, podemos visualizar cómo las estructuras individuales de un troquel interactúan entre sí. - Foto: Pergler Media

Tebis 4.1 permite enlazar múltiples procesos, ofreciendo opciones completas para la preparación de datos y la programación. Por ejemplo, podemos visualizar cómo las estructuras individuales de un troquel interactúan entre sí. - Foto: Pergler MediaPerfil

Dornbusch GmbH & Co. KGFundada en 1922, Dornbusch es una empresa familiar actualmente dirigida por la cuarta generación. Aunque sus raíces están en la fabricación de modelos de fundición, las áreas de actividad han evolucionado significativamente a lo largo de más de 100 años de historia. Sus 45 empleados altamente capacitados se consideran pioneros en el campo de los troqueles de embutición-pinzado.

El portafolio de Dornbusch incluye moldes de soplado, troqueles de embutición profunda, moldes de espuma, troqueles RIM y troqueles de conformado y estampado. Además, diseñan y fabrican calibres de prueba, dispositivos de medición y útiles de mecanizado. Entre sus servicios destacan el taladrado profundo por encargo, el fresado y la fabricación de piezas, incluyendo el uso de la prensa de conformado en caliente Olbrich.

Enfoque

Diseño paramétrico y programaciónEn la versión 4.1, Tebis introduce un nuevo y robusto sistema híbrido de CAD que combina la tecnología de sólidos con la reconocida tecnología de superficies de Tebis. A diferencia de muchos otros sistemas basados en volúmenes, Tebis no diferencia entre superficies y sólidos abiertos o cerrados, lo que supone una gran ventaja para la automatización de procesos.

Con el diseño paramétrico, las superficies y los sólidos conservan toda la información sobre su proceso de creación. Esto permite que cada estado de cada elemento se guarde a lo largo de su desarrollo, facilitando la realización de cambios en cualquier momento. Los parámetros de cada elemento, como longitud, radio y dirección, pueden modificarse en cualquier etapa. Si se cambia un parámetro, el elemento completo se actualiza automáticamente.

Además, los elementos individuales están vinculados de forma asociativa entre sí. Si el usuario modifica un elemento, todos los elementos de diseño dependientes se actualizan con un simple clic del ratón.

Perspectiva

Un esfuerzo que vale la pena

Antes de que una empresa pueda aprovechar las ventajas de la programación automatizada, primero debe sentar las bases mediante la creación de bibliotecas, como las de herramientas y dispositivos de sujeción. En este proceso, cuanto más detallada sea la información almacenada, más amplia será la automatización resultante.