-

Software

-

Software CAM

- Programación CNC

- Automatización CNC

- Simulador CNC

- Sujeción múltiple

- Mecanizado de robots

- Taladrado CNC

- Taladrado profundo

- Combinación de torneado y fresado

- Torneado CNC

- Fresado/torneado

- Fresado 2,5D

- Fresado 3D

- Fresado de 5 ejes

- Fresado de ranuras

- Fresado de corte

- Fresado HPC

- Fresado HFC

- Fresas de segmento circular

- Erosión de penetración

- Electroerosión por hilo

- Corte por láser 3D

- Templado por láser

- Soldadura por aportación

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Productos

-

Software CAM

- Servicios

- Consultoría

- Sectores

- Casos de Éxito

- Empresa

- Noticias

-

Home Casos de Éxito

Home Casos de ÉxitoHenke Zerspanungstechnik disfruta de una nueva libertad con Tebis 4.1

Henke GmbH Zerspanungstechnik es una empresa de mecanizado de producción y fabricación por contrato con más de 50 años de trayectoria, especializadaen el mecanizado de piezas de alta calidad complejas y componentes cúbicos. Entre sus clientes habituales se encuentran fabricantes de sistemas de embotellado de bebidas y máquinas de extrusión de película. Sus producciones suelen consistir en lotes unitarios y series pequeñas de hasta cinco piezas. Con Tebis 4.1, Henke ha sentado las bases para una programación automatizada. Ahora, la empresa puede gestionar geometrías complejas con el más alto nivel tecnológico, reduciendo hasta en un 50 % el tiempo y el esfuerzo de programación.

Empresa

Henke GmbH Zerspanungstechnik

Ubicación

Lampertheim, Alemania

Actividad principal

Mecanizado de producción especial e ingeniería de planta, Piezas complejas, Fabricación por contrato

Ventajas

- La base para la automatización ya está en marcha.

- Desarrollo de estrategias de procesamiento óptimas.

- Programación simplificada gracias afunciones inteligentes como: Bibliotecas de plantillas, gemelos digitales, tabla de colores, optimización automática de áreas y mucho más.

- Dependiendo de la geometría, Henke redujo los tiempos por pieza hasta en dos tercios

Sector

Construcción de máquinas e instalaciones

Publicado

2025

Interlocutor: Alex Steinmetz, Dirección de Producción en Henke Zerspanungstechnik

Incluso en aspectos aparentemente sencillos, se nota el esfuerzo de los expertos de CAM en atender las peticiones y sugerencias de los usuarios. Eso refuerza nuestra confianza en que estamos en buenas manos con Tebis.

Alex Steinmetz, Director de ProducciónHenke GmbH ZerspanungstechnikCon geometrías cada vez más complejas y requisitos cada vez más exigentes ensus piezas de mecanizado de gran tamaño, Henke GmbH Zerspanungstechnik, con sede en Lampertheim, Alemania, confía en la amplia gama de opciones de programación que ofrece Tebis 4.1. Gracias a las funciones de programación automatizada, la empresa logra ahorros de hasta un50% en el tiempo de programación, dependiendo del producto.

Henke GmbH Zerspanungstechnik esuna empresa de mecanizado de producción y fabricación por contrato reconocida por el mecanizado de alta calidad de piezas complejas, de entre 10 y 3.200 mm y piezas cúbicas de hasta 2.000 x 2.000 mm. La empresa presta tradicionalmente sus servicios a los sectores del mecanizado especial y de ingeniería de planta. Entre sus clientes habituales se incluyen fabricantes de sistemas de embotellado de bebidas y máquinas de extrusión de películas.

"Trabajamos de manera continua para dos grandes clientes y un gran número de clientes medianos y pequeños. Es un modelo de negocio muy sólido, que abarca diversas industrias", afirma el Director de Producción Alex Steinmetz, tercera generación al frente de esta empresa familiar. "Nuestros lotes suelen ser unitarios, y uno de nuestros puntos fuertes es la producción de series pequeñas de hasta cinco piezas. Trabajamos con nuestros socios para ofrecer un servicio integral,, que incluye desde la adquisición de material y el tallado de engranajes hasta la soldadura, el endurecimiento y la pintura."

Cada pieza es un nuevo reto

En Henke GmbH Zerspanungstechnik, los materiales más utilizados en el mecanizado son aceros para herramientas y aceros inoxidables, que representan aproximadamente el 95 % de la producción. El resto de las piezas están fabricadas en aleaciones de aluminio, aunque en ocasiones también trabajan con plásticos.

"Cada pieza es un reto en sí misma", afirma Steinmetz. "Muchas requieren un gran esfuerzo para su sujeción, mientras que la dificultad en otras radica en sus complejos contornos. Además, las tolerancias son cada vez más estrictasEl estándar actual es 5/100, incluso para piezas con un diámetro de un metro. En cuanto a los ajustes y agujeros de tolerancia, la referencia es H7." Una prueba de mecanizado que marca la diferencia: Desde el primer momento, los especialistas de Tebis demostraron que escuchan y entienden las necesidades de los maquinistas en Henke GmbH Zerspanungstechnik quedaron impresionados por la dedicacón que Tebis puso en la prueba de. - Foto: Pergler Media

Una prueba de mecanizado que marca la diferencia: Desde el primer momento, los especialistas de Tebis demostraron que escuchan y entienden las necesidades de los maquinistas en Henke GmbH Zerspanungstechnik quedaron impresionados por la dedicacón que Tebis puso en la prueba de. - Foto: Pergler MediaEl anterior sistema CAM estaba al límite

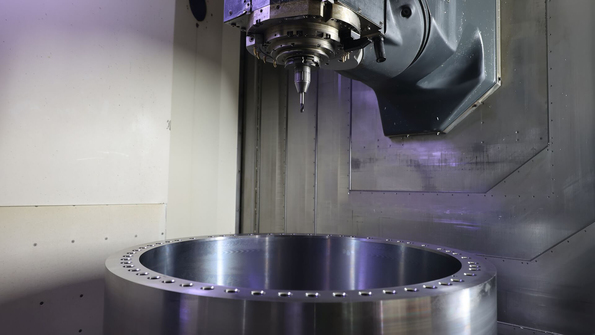

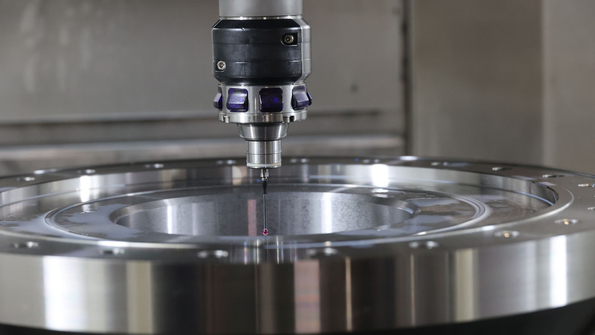

Gracias a Tebis, que trabaja con los datos actuales de la máquina, el dispositivo de sujeción y la pieza en bruto, se generan programas optimizados que garantizan procesos seguros y verificados contra colisiones. Esto reduce significativamente la carga de responsabilidad sobre los operadores de máquina. - Foto: Pergler Media

Gracias a Tebis, que trabaja con los datos actuales de la máquina, el dispositivo de sujeción y la pieza en bruto, se generan programas optimizados que garantizan procesos seguros y verificados contra colisiones. Esto reduce significativamente la carga de responsabilidad sobre los operadores de máquina. - Foto: Pergler MediaLos mecanizadores utilizan máquinas de DMG Mori para mecanizado en 5 ejes -incluyendo una DMU 125 P, una DMU 200 P, una DMU 210 P y una DMF 260|11-, además de una Hermle C 42 U. Todas ellas equipadas con controles Siemens 840 D.

la empresa utilizó su anterior sistema CAM; adecuado para el mecanizado en 3 ejes, pero comenzó a quedarse corto frente a la creciente complejidad de las piezas en 5 ejes."A menudo éramos incapaces de aplicar estrategias de mecanizado óptimas, porque el sistema CAM no ofrecía las funciones necesarias", explica el maestro maquinista de precisión. "Por eso, empezamos a buscar una nueva solución que nos permitiera afrontar estos retos y optimizar nuestros procesos de forma más eficaz y eficiente."Trabajar como socios desde el principio

Hace tres años, los responsables invitaron a los principales fabricantes del mercado a realizar demostraciones y pruebas de mecanizado en sus instalaciones. Tebis fue la última empresa en ser evaluada, hace dos años: "Nos convenció de inmediato. Desde el primer contacto quedó claro el enorme abanico de posibilidades", afirma el Director de Producción, "El equipo de Tebis nos demostró desde el principio que nos tomaban en serio y nos trataban como verdaderos socios. Solo con la energía que pusieron en la prueba de mecanizado, nos dejaron impresionados".

Igualmente impresionante fue la potente gama de funciones que ofrece la versión 4.1 del sistema CAM. "Enseguida nos dimos cuenta de que teníamos mucho por aprender", recuerda Steinmetz, "pero también estaba claro que el esfuerzo merecía la pena: La libertad que nos brindaba y el potencial de automatización de muchos de nuestros procesos eran muy prometedores. Y lo mejor de todo: Tebis cumplió con esas expectativas en todos los aspectos." Los especialistas de Henke GmbH Zerspanungstechnik ahora trabajan enun entorno de producción de alto rendimiento. Mecanizan una amplia gama de piezas con dimensiones de hasta 2.000 x 2.000 mm, principalmente para clientes de las industrias de mecanizado de producción especial e ingeniería de plantas. - Foto: Pergler Media

Los especialistas de Henke GmbH Zerspanungstechnik ahora trabajan enun entorno de producción de alto rendimiento. Mecanizan una amplia gama de piezas con dimensiones de hasta 2.000 x 2.000 mm, principalmente para clientes de las industrias de mecanizado de producción especial e ingeniería de plantas. - Foto: Pergler MediaLas funciones inteligentes simplifican la programación

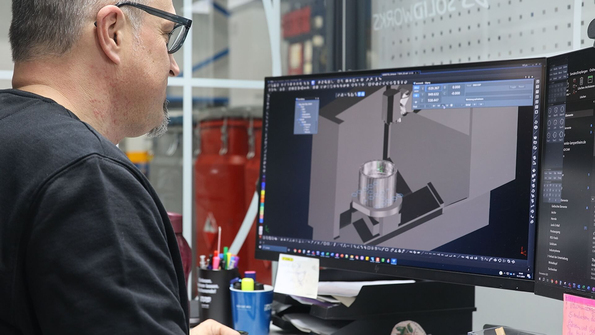

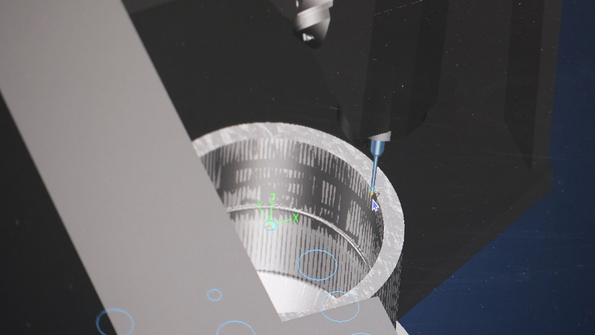

Una vez realizado el trabajo preparatorio, Tebis 4.1 puede ejecutar de forma automática muchos pasos de programación, reduciendo significativamente la carga de trabajo del programador. De este modo, el programador puede centrarse en lo realmente importante: crear piezas óptimas para el cliente. - Foto: Pergler Media

Una vez realizado el trabajo preparatorio, Tebis 4.1 puede ejecutar de forma automática muchos pasos de programación, reduciendo significativamente la carga de trabajo del programador. De este modo, el programador puede centrarse en lo realmente importante: crear piezas óptimas para el cliente. - Foto: Pergler MediaEl anterior sistema CAM de la empresa operaba exclusivamente con sólidos: "Aunque eso facilitaba mucho su uso, ofrecía un abanico de opciones muy reducido", explica el Director efe de Producción, que también se encargaba de la programación: "Nos sorprendió todo lo que Tebis 4.1 podía hacer. cuando descubrimos todas las funciones que realmente facilitan nuestro trabajo, quedamos encantados. El módulo CAD de Tebis, basado en superficies, permite extraer componentes individuales de un diseño con gran facilidad. La integración de los módulos CAD y CAM es extremadamente estable: Está claro que todo procede de una única fuente"

Los datos de diseño proceden principalmente de los clientes, generalmente en formato STEP y algunos otros archivos similares. Las avanzadas interfaces de importación de Tebis suponen una gran ventaja para Henke: " A menudo, las superficies en los archivos de los clientes son inconsistentes", afirma Steinmetz, "las sencillas y completas opciones de reparación de superficies que ofrece Tebis son una gran ayuda en estos casos". Las sendas también pueden reconstruirse fácilmente a partir de las superficies definidas. Si utilizamos sistemáticamente estas opciones, Tebis genera sendas óptimas para un mecanizado rápido."La "ruta Tebis" por la seguridad y el rendimiento

Los fabricantes de troqueles utilizan una tabla de colores para transferir información como tolerancias y ajustes. Steinmetz describe el procedimiento: "Aplicamos colores a las piezas y luego realizamos la identificación de características" "Seguimos sistemáticamente la 'ruta Tebis', porque garantiza una programación rápida y eficaz y unos programas limpios y sin colisiones".

Esto requirió un gran esfuerzo inicial. Se tuvieron que crear y completar bibliotecas de herramientas que,, además de los datos geométricos, incluyen conjuntos de parámetros optimizados para distintos materiales, junto con la velocidad del husillo, la velocidad del avance y todos los demás datos necesarios. "En aproximadamente el 80% de los casos, confiamos en los datos del fabricante de las herramientas", dice Steinmetz. "Están configuradas con precisión, tal como se especifica en el dispositivo de preajuste de herramientas de Haimer. Sólo esta biblioteca representa más de 200 horas de trabajo." Los clientes de la empresa pertenecen principalmente a los sectores del mecanizado especial e ingeniería de plantas. Entre los clientes habituales de los expertos en mecanizado figuran fabricantes de plantas de embotellado de bebidas y máquinas de extrusión de películas. - Imagen: Pergler Media

Los clientes de la empresa pertenecen principalmente a los sectores del mecanizado especial e ingeniería de plantas. Entre los clientes habituales de los expertos en mecanizado figuran fabricantes de plantas de embotellado de bebidas y máquinas de extrusión de películas. - Imagen: Pergler MediaGemelo digital con datos reales válidos

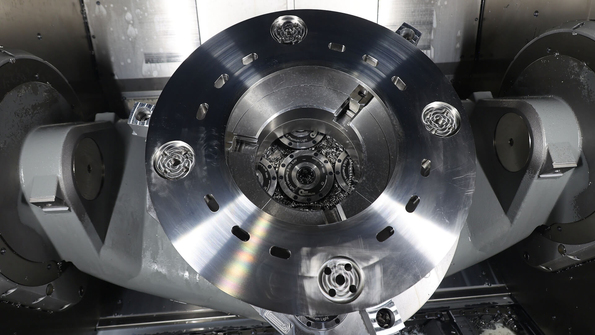

Máquinas escaneadas con precisión, herramientas y dispositivos de sujeción provenientes de las bibliotecas, junto con piezas en bruto medidas con exactitud:: Los operarios de la máquina pueden confiar al 100% en la simulación; los programas se ejecutan sin colisiones en la máquina con absoluta seguridad en el proceso. - Fotografía: Pergler Media

Máquinas escaneadas con precisión, herramientas y dispositivos de sujeción provenientes de las bibliotecas, junto con piezas en bruto medidas con exactitud:: Los operarios de la máquina pueden confiar al 100% en la simulación; los programas se ejecutan sin colisiones en la máquina con absoluta seguridad en el proceso. - Fotografía: Pergler MediaLos datos de los dispositivos de sujeción fueron transferidos desde el sistema CAM anterior. "Y en cuanto a los datos de la máquina: Al principio de la fase de prueba, no queríamos gastar mucho, así que nos basamos en los modelos estándar proporcionados por los fabricantes de las máquinas", Steinmetz, "El resultado de este intento de ahorrofue la destrucción de un husillo. Al parecer, los datos estándar de los fabricantes no siempre reflejan la realidad al 100%. Fue una lección costosa , pero desde entonces Tebis ha vuelto a medir todas las máquinas relevantes. Ahora podemos estar seguros de que los programas simulados en Tebis se ejecutarán correctamente y sin colisiones en la realidad".

La meticulosa creación de bibliotecas y la preparación minuciosa de los datos han valido la pena.: "Tebis 4.1 ofrece funciones avanzadas para la programación automática", afirma el maestro maquinista de precisión, "programamos los NCSets con precisión. Por ejemplo, es importante especificar las características que implican orificios o cajeras y los valores que definen una ranura. Esto nos permite aprovechar al máximo las funciones de programación automática."Manejo fácil

Según Steinmetz, crear una rosca con todos sus parámetros requiere solo tres clics., incluidos todos los parámetros relevantes. Lo mismo ocurre con características como cavidades y superficies de forma libre. Tebis recupera automáticamente todos los parámetros relevantes de la tabla de colores, selecciona la herramienta y crea la trayectoria de fresado y el chaflán", explica el Director de Producción, "Ahora, con Tebis 4.1, podemos generar programas con gran facilidad. Si se ha realizado un trabajo minucioso de preparación, el sistema puede ahorrarnos mucho trabajo. . De hecho, hay piezas que Tebis puede crear casi de forma automática. Dependiendo de la geometría, hemos logrado reducir el tiempo habitual de programación hasta en dos tercios. Además, el tiempo de cálculo en Tebis 4.1 es considerablemente menor que en otros sistemas CAM.

"El apoyo de Tebis fue clave para facilitar la implementación de la programación automatizada. "Contratamos un curso de formación muy completo con Tebis", recuerda Steinmetz. "Pero eso no significa que puedas empezar a programar de inmediato. La experiencia y el conocimiento necesarios solo se adquieren con el uso diario del software. Durante esa fase, contamos con un gran apoyo del equipo de Implementación de Tebis y, poco a poco, nos fuimos adaptando a esta nueva forma de trabajar." Recientemente, Henke GmbH Zerspanungstechnik adquirió una empresa especializada en la fabricación de piezas pequeñas, que complementa su capacidad de producción. Esto les permite ofrecer un servicio aún más completo a sus clientes. - Foto: Pergler Media

Recientemente, Henke GmbH Zerspanungstechnik adquirió una empresa especializada en la fabricación de piezas pequeñas, que complementa su capacidad de producción. Esto les permite ofrecer un servicio aún más completo a sus clientes. - Foto: Pergler MediaTrato transparente y auténtico

La medición de las piezas directamente en las máquinas es un factor clave para garantizar la calidad en Henke GmbH Zerspanungstechnik. La empresa trabaja con tolerancias de apenas unas centésimas de milímetro, incluso en piezas de gran tamaño. - Foto: Pergler Media

La medición de las piezas directamente en las máquinas es un factor clave para garantizar la calidad en Henke GmbH Zerspanungstechnik. La empresa trabaja con tolerancias de apenas unas centésimas de milímetro, incluso en piezas de gran tamaño. - Foto: Pergler MediaNos lanzamos de cabeza: "Empezamos inmediatamente con el mecanizado simultáneo en 5 ejes", recuerda Steinmetz, "afortunadamente, nuestros socios nos dieron una formación en el puesto de trabajo, un enfoque viable para nosotros. Y una vez que conoces el camino y lo sigues de manera constante, puedes alcanzar rápidamente tus objetivos. Nos beneficiamos enormemente del servicio in situ de Tebis. Cuentan con expertos cualificados que están siempre dispuestos a compartir su conocimiento."

Incluso después de la implementación y la formación, Henke GmbH Zerspanungstechnik sigue sintiéndose respaldada por Tebis. "Un especialista de soporte está siempre disponible por teléfono, sin necesidad de tickets ni otros trámites", subraya Steinmetz. "Además, son muy competentes: muchas de nuestras dudas se resuelven en sólo cinco minutos por teléfono. Y si en ese momento no tienen la respuesta exacta, no se detienen ahí. Son increíblemente proactivos y rápidamente nos devuelven la llamada con una solución. Su trato con nosotros es siempre transparente y auténtico. Eso es algo que realmente valoramos."Mejoras continuas del programa

Más empleados recibirán formación en un futuro próximo. La formación merece la pena, dado el amplio abanico de módulos de Tebis 4.1. De este modo, los programadores adquieren confianza en el uso diario de las distintas funciones de programación. Aunque el curso de formación básica está más enfocado en matrices y no cubre muchas partes específicas del mecanizado de producción, los expertos de Tebis supieron responder perfectamente a nuestras preguntas."

Actualmente, la empresa trabaja conTebis 4.1 versión 8. "Cada actualización trae nuevas mejoras y funciones adicionales. "Recientemente, nos encantó la nueva opción para restar fácilmente dos topologías", afirma Steinmetz. "Pero también apreciamos los pequeños detalles, como la posibilidad de desplazarse con la rueda del ratón, una función común en otros programas. Incluso en aspectos aparentemente sencillos, se nota el esfuerzo de los expertos de CAM en atender las peticiones y sugerencias de los usuarios. Eso refuerza nuestra confianza en que estamos en buenas manos con Tebis." Crear y completar una biblioteca de herramientas es, sin duda, una tarea laboriosa. Sin embargo, almacenar las herramientas junto con sus datos geométricos y parámetros específicos para cada material, merece la pena. - Foto: Pergler Media

Crear y completar una biblioteca de herramientas es, sin duda, una tarea laboriosa. Sin embargo, almacenar las herramientas junto con sus datos geométricos y parámetros específicos para cada material, merece la pena. - Foto: Pergler MediaPerfil

Henke GmbH Zerspanungstechnik

Fundada en 1973, es una empresa familiar situada en el corazón de la región metropolitana Rin-Neckar, en Lampertheim am Rhein. Con más de 45 años de experiencia en el mecanizado de metales, actualmente está dirigida por la tercera generación de la familia fundadora. Henke GmbH Zerspanungstechnik está especializada en la fabricación precisa de piezas individuales de gran tamaño. La empresa fabrica piezas para clientes de sectores que incluyen el mecanizado de producción y la ingeniería de plantas. Sus lotes de producción suelen ser unitarios, aunque una de sus fortalezas es la fabricación de pequeñas series de hasta cinco piezas. Como fabricante por contrato, trabaja con sus socios, para ofrecer a sus clientes un servicio integral, desde la adquisición de material y el tallado de engranajes hasta la soldadura, el endurecimiento y la pintura."Enfoque

Optimización automática de superficies

Las superficies incorrectas representan un desafío para las piezas que deben crearse a partir de los datos del cliente. Tebis permite la optimización automática de superficies. Esta función reduce automáticamente el número de parches de superficie. También detecta huecos y solapamientos entre superficies individuales y los corrige de forma automática, generando un modelo libre de defectos. El software detecta automáticamente zonas críticas en el trazado de la superficie, como pliegues, superficies recortadas con bases excesivamente grandes, o curvas y superficies microsegmentadas. Los datos CAD con estas características pueden causar problemas en las etapas de diseño y fabricación. Gracias a la optimización automática de Tebis, estas áreas se corrigen directamente en el modelo CAD, garantizando una mejor calidad en las superficies.Perspectiva

Enfoque en las necesidades del usuario

Los usuarios repiten que trabajar con Tebis se parece a una colaboración real. El equipo de soporte técnico, que resuelven los problemas de los usuarios, son uno de sus principales valores añadidos. Además, el equipo de implementación siempre está dispuesto a compartir su conocimiento y ayudar a los usuarios. Pero lo más importante es que las peticiones y sugerencias se toman en serio y las soluciones se ponen a disposición de todos los usuarios de Tebis en las diversas actualizaciones. Tebis 4.1 está en constante evolución, con nuevas funciones que seguirán haciendo el trabajo de los programadores más eficiente y eficaz, permitiéndoles centrarse en lo importante: crear piezas óptimas para sus clientes.Richard Pergler