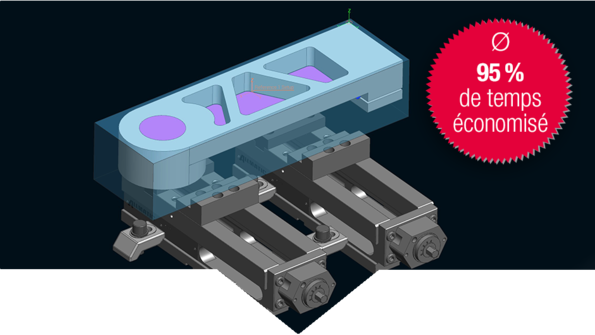

Comment les experts en usinage de série fabriquent jusqu'à 95 % plus rapidement

Sept étapes du processus de fabrication qui peuvent être rapidement et facilement automatisées à l'aide d'une application logicielle de CAO/FAO de bout en bout

Les entreprises industrielles s'appuient sur la numérisation et l'automatisation comme moyen d'améliorer leur flexibilité et leur efficacité. Si l'on se concentre uniquement sur la machine, on ne s'intéresse qu'à la dernière étape du processus global. Cela peut entraîner des pertes de temps et d'argent considérables sur au moins six étapes du processus. Cela vaut la peine d'y regarder de plus près : En effet, il est possible de réaliser des gains d'efficacité de 10 à 95 % à chaque étape ! La clé de cette efficacité est l'automatisation des processus. Cela soulage également vos spécialistes, qui peuvent consacrer le temps ainsi gagné à d'autres tâches.

Comment développer l'automatisation de la CAO/FAO, et ce qui est le plus rentable

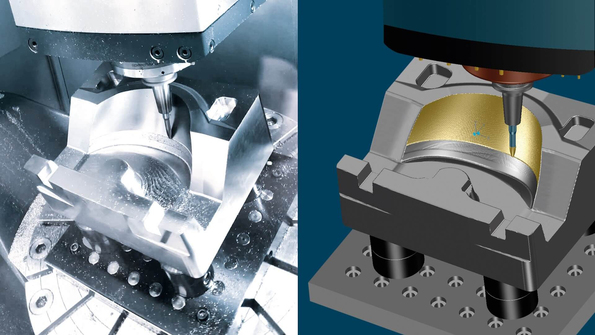

Sécurité maximale pour la fabrication à effectif réduit : Dans la simulation CNC, l'utilisateur planifie, programme et vérifie automatiquement les opérations d'usinage CN dans le système CAO/FAO. Le simulateur détecte les collisions potentielles et les conflits de canons de perçage de fin de course avant la sortie de la commande numérique. Un programme CN sûr, optimisé et précis est envoyé à la machine. Cela vous permet d'exploiter pleinement votre potentiel.

L'automatisation des machines seules ne suffit pas

Auparavant, l’automatisation des machines était considérée comme un gage de productivité. Aujourd’hui, une fraiseuse CNC 5 axes peut usiner des pièces extrêmement rapidement. Elles peuvent être mises en œuvre avec une telle précision qu’il ne reste pratiquement aucun résidu. L'usinage de production est donc devenu de plus en plus productif. Mais cela ne suffit plus pour rester compétitif sur le long terme. Dès maintenant, l’accent doit être mis sur l’automatisation des processus afin d’améliorer l’efficacité de la fabrication.

Accélérer la fabrication grâce à des sous-processus fluides

Ce qui a souvent été négligé dans le passé : considérer la machine uniquement comme la dernière phase de fabrication d'une pièce. Celle-ci a déjà traversé jusqu'à six processus sous forme numérique au cours de son voyage de la conception à la machine. Parce que toutes ces étapes servent à la fabrication par usinage, c'est précisément à ce niveau que les solutions d'automatisation modernes sont mises en œuvre. Elles interviennent de manière séquentielle sur l'ensemble de la chaîne de processus d'une entreprise d'usinage de production.

Le résultat : un processus contrôlé de manière optimale et stable, avec une interaction fluide entre les modèles prédéfinis. Les améliorations de l'efficacité ont donc un impact direct sur les processus en aval, dès la première étape, et ce pratiquement sans effort.

Le résultat : un processus contrôlé de manière optimale et stable, avec une interaction fluide entre les modèles prédéfinis. Les améliorations de l'efficacité ont donc un impact direct sur les processus en aval, dès la première étape, et ce pratiquement sans effort.

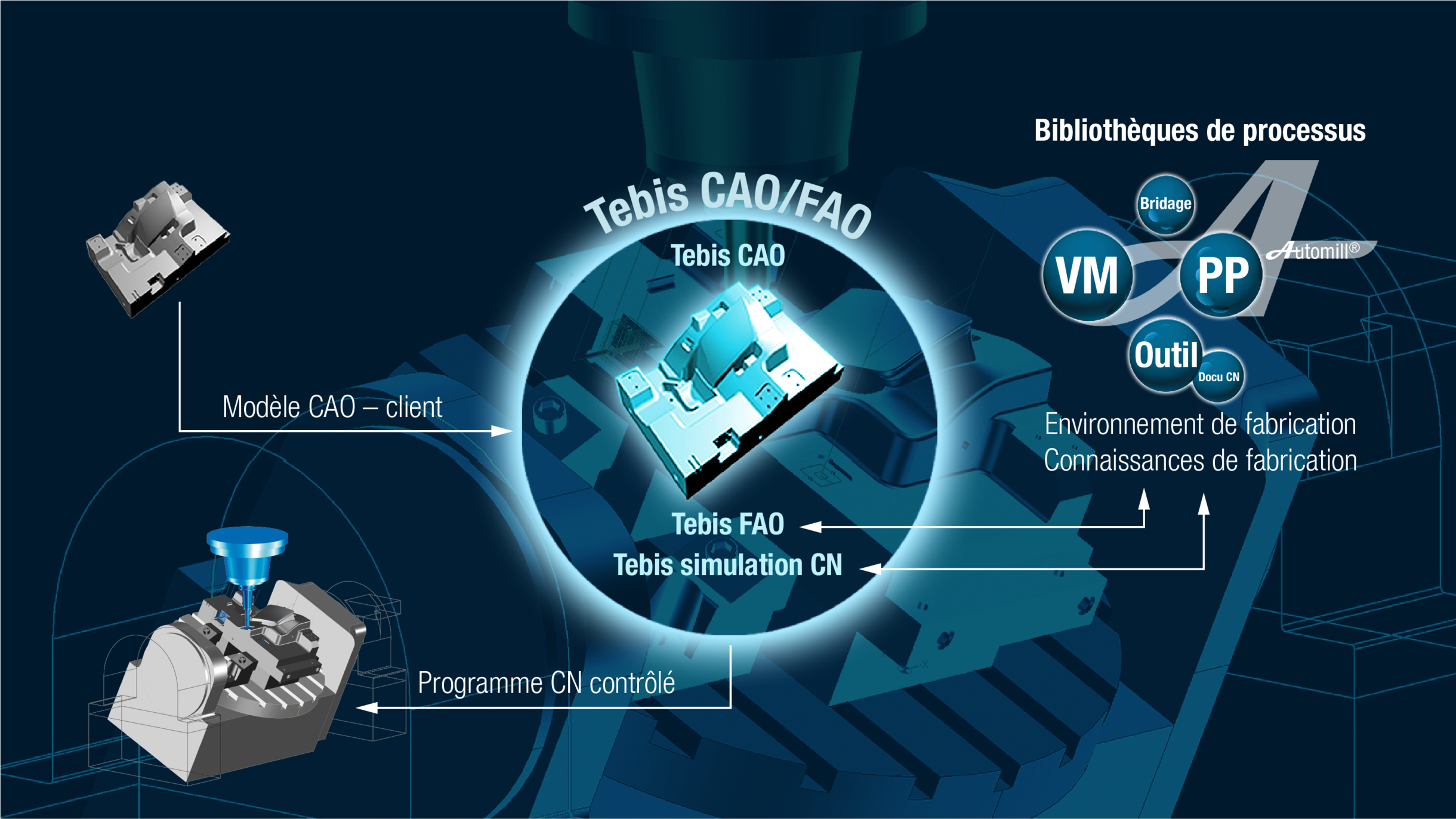

Une pièce intelligente contrôle son propre parcours à travers le processus CAO/FAO idéal

On peut revenir sur ce point pour l'exemple spécifique d'un modèle CAO numérique d'une pièce à usiner. En effet, toutes les étapes du processus ont un point commun : elles travaillent sur et avec le modèle CAO. Il est donc prédestiné à se frayer intelligemment un chemin à travers le processus. Cet exemple pratique met en évidence le potentiel d'efficacité de toutes les phases et illustre la contribution d'un système CAO/FAO de bout en bout.

Vous pourriez automatiser ces sept étapes

Etape 1 – Préparation des données CAO

La préparation des données commence par l'importation des données CAO dans le système CAO/FAO. Toutes les tâches répétitives de préparation des données y sont stockées dans des modèles CAO. Les modèles peuvent être étendus à volonté, ils peuvent être configurés individuellement et ils permettent une intervention manuelle. L'utilisateur n'a plus qu'à sélectionner la pièce et à définir la direction d'usinage. Le système effectue automatiquement la préparation des données et fournit le brut, les extensions, la surface de recouvrement, le point d'origine, les conditions de serrage et bien plus encore.

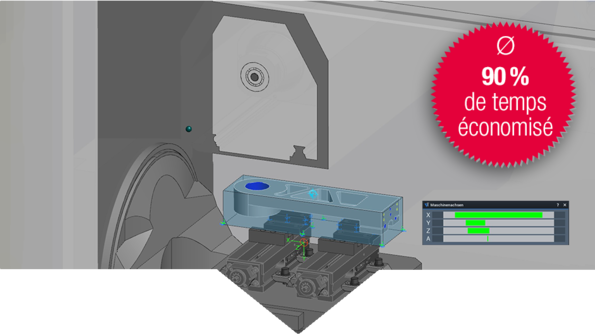

Etape 2 – Configuration de la machine virtuelle

Configuration paramétrique : Le brut, la pièce finie et les dispositifs de serrage sont fournis par la précédente étape du processus. Le brut est automatiquement positionné à l'aide des points de connexion générés à ce stade. Des contrôles de plausibilité vérifient le résultat pour les configurations plus complexes, avec peu de répétitions. Le système CFAO accède automatiquement aux bibliothèques d'outils, de dispositifs de serrage, de machines préconfigurées et de post-processeurs. Il travaille donc avec des jumeaux numériques précis qui incluent tous les composants et paramètres.

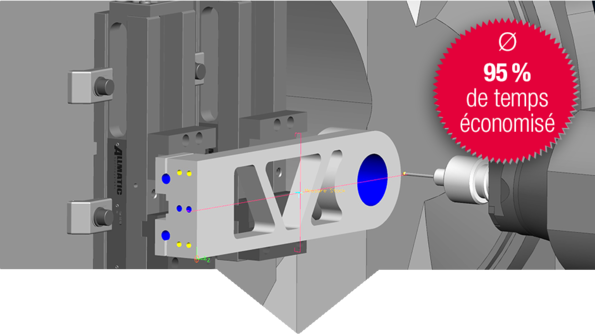

Etape 3 – Contrôle virtuel du serrage

Le point de référence correct peut être déterminé pendant la programmation CAM, plutôt qu'en production. Les points de mesure issus de la préparation des données permettent de vérifier les dimensions et de contrôler l'ensemble de l'installation par le programme CN.

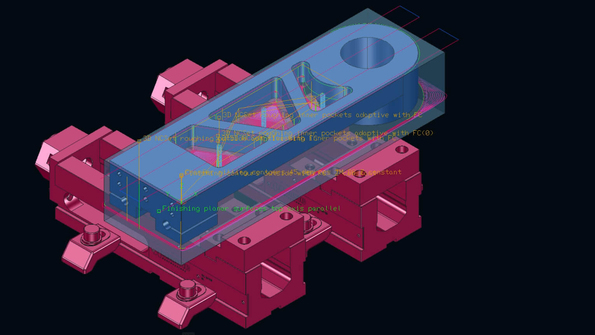

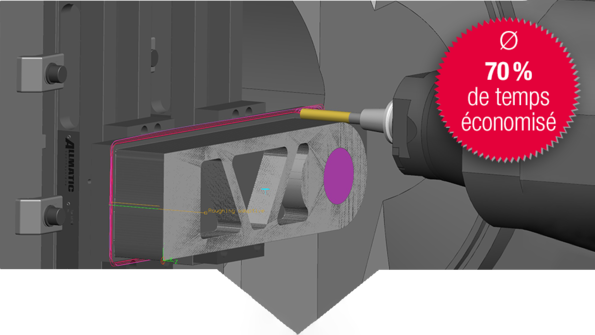

Etape 4 – Génération automatique des parcours d'outils

Les données CAO préparées sont directement intégrées dans la programmation FAO automatisée. Le travail de l'utilisateur est simplifié grâce à des modèles de FAO qui traitent automatiquement les séquences et technologies CN fréquemment utilisées. Le système CAO/FAO détecte toutes les opérations d'usinage en 2,5D lors du balayage des features. Au lieu d'un travail manuel fastidieux, les features telles que les trous et les filetages sont générées automatiquement grâce à la sélection automatique des éléments.

Le logiciel accède aux bibliothèques dans lesquelles les utilisateurs stockent des séquences de fabrication déjà éprouvées. Cela signifie qu'au fil du temps, les opérateurs de production stockent leurs connaissances internes en matière de fabrication dans des modèles numériques standardisés. Le modèle Job Manager est généré d'un simple clic, y compris les programmes NC et les parcours d'outils. Aucun effort supplémentaire n'est nécessaire, car le travail est désactivé si le logiciel ne trouve pas de zones de fraisage pour les surfaces de contact.

BONUS : pendant que le calcul s'effectue en arrière-plan, l'utilisateur travaille déjà sur une autre pièce. Le résultat est sûr, car une simulation CN intégrale vérifie l'absence de collisions entre les programmes CN. Elle vérifie les informations de contrôle directement dans le système CAO/FAO.

Le logiciel accède aux bibliothèques dans lesquelles les utilisateurs stockent des séquences de fabrication déjà éprouvées. Cela signifie qu'au fil du temps, les opérateurs de production stockent leurs connaissances internes en matière de fabrication dans des modèles numériques standardisés. Le modèle Job Manager est généré d'un simple clic, y compris les programmes NC et les parcours d'outils. Aucun effort supplémentaire n'est nécessaire, car le travail est désactivé si le logiciel ne trouve pas de zones de fraisage pour les surfaces de contact.

BONUS : pendant que le calcul s'effectue en arrière-plan, l'utilisateur travaille déjà sur une autre pièce. Le résultat est sûr, car une simulation CN intégrale vérifie l'absence de collisions entre les programmes CN. Elle vérifie les informations de contrôle directement dans le système CAO/FAO.

Etape 5 – Configuration réelle de la machine

Les programmes CN éprouvés sont envoyés à la machine sous la forme d'une commande. Les résultats de la configuration virtuelle sont disponibles pour l'opérateur de la machine sans perte d'informations. La documentation numérique fournit des informations claires :

- La position du montage est définie

- Tous les dispositifs de serrage et les outils sont spécifiés

- Les points de mesure sont définis

Etape 6 – Vérification réelle du serrage

La mesure du point d'origine de la pièce est entièrement automatisée. Le programme NC exécute des tâches de contrôle qui ont déjà été définies dans le système CAO/FAO. Cela permet d'éviter les erreurs de l'utilisateur et de minimiser le temps de préparation. L'utilisateur peut réagir aisément lorsque la situation de serrage est inappropriée : Le programmeur FAO génère rapidement un brut alternatif à l'aide de modèles paramétriques. Le système adapte automatiquement tout le reste.

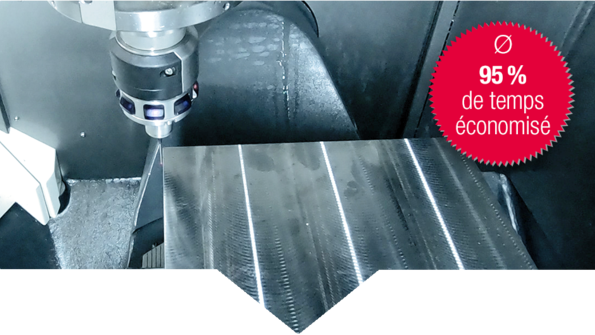

Etape 7 – Usinage

Après le démarrage, un programme CN optimisé, sûr et adapté. Le potentiel de la machine peut être pleinement exploité avec des mouvements de déplacement rapides et très dynamiques, des outils courts, le maximum de mouvements d'avance possibles et le minimum de mouvements de retrait. Il n'est pas nécessaire de surveiller ou de programmer depuis la commande. L'opérateur de la machine peut se consacrer à d'autres tâches sans se soucier de l'usinage.

Un contrôle de qualité intégral est ensuite effectué à partir de la programmation CN. La machine réagit de manière autonome aux résultats des mesures et procède automatiquement à des itérations de correction - sans mobiliser de ressources et avec des résultats de mesure documentés.

Un contrôle de qualité intégral est ensuite effectué à partir de la programmation CN. La machine réagit de manière autonome aux résultats des mesures et procède automatiquement à des itérations de correction - sans mobiliser de ressources et avec des résultats de mesure documentés.

Optimiser l'utilisation des ressources plus facilement

Les parcours d'outils pour l'usinage prismatique peuvent être générés de manière entièrement automatique, y compris le contrôle des collisions.

Les processus de CFAO présentant ce degré d'automatisation offrent des niveaux élevés de rapidité, de sécurité et de précision, tout en soulageant la charge de travail des spécialistes. Les processus monotones et répétitifs sont enregistrés dans des modèles, ce qui évite les erreurs. Ce type d'automatisation facilite l'attribution des tâches : Les employés moins expérimentés peuvent créer la plupart des programmes de FAO, tels que les programmes d'usinage 2,5D et d'ébauche 3 axes, de manière entièrement automatique. Les utilisateurs plus expérimentés peuvent se concentrer sur des tâches plus complexes. Cette utilisation plus ciblée des ressources et du personnel réduit vos coûts.

Un partenaire de service pour une implémentation évolutive

L'usinage de production est déjà plus efficace grâce aux machines et aux méthodes automatisées. Cependant, les activités quotidiennes exigeantes limitent souvent la mise en œuvre de solutions viables sur le long terme. Dans ce cas, vous avez besoin d'un partenaire de service et d'un fournisseur de processus qui vous offre la flexibilité nécessaire et une efficacité maximale grâce à des approches évolutives. L'automatisation des processus dans l'usinage de production permet d'accroître l'efficacité jusqu'à 95 %. L'automatisation évolutive en tant que service organisé la rend financièrement accessible aux PME.

L'automatisation, c'est le futur

L'automatisation est essentielle pour la pérennité de l'entreprise. Certains associent cela à la peur de perdre leur emploi. Mais ce n'est pas le cas : L'automatisation a toujours ses limites. En particulier lorsque les séquences de mouvements sont trop complexes et trop longues ou que les pièces à usiner sont trop personnalisées. Des capacités humaines telles que la créativité, la flexibilité et le raisonnement logique sont alors nécessaires pour prendre des décisions rapides. Et ce n'est pas tout : Avec l'automatisation évolutive en tant que service, Tebis vous aide, vous et vos collaborateurs, à vous lancer dans l'automatisation des processus et à la développer en fonction de vos besoins spécifiques. Les collaborateurs ont ainsi la possibilité d'approfondir leurs connaissances en matière d'automatisation CFAO et d'adapter leurs tâches aux changements. En tant que partenaire de service et fournisseur de processus expérimenté dans le secteur, nous connaissons la valeur de chaque collaborateur.

La " pièce intelligente " dans l'automatisation de la CAO/FAO :

La pièce intelligente est au cœur du processus. Elle est générée à partir du modèle CAO dans le système CAO/FAO : La plupart des informations spécifiques à la fabrication sont générées lors de la conception, notamment le matériau, les dimensions, les points de mesure, les tolérances, le point d'origine et la situation de serrage. Les modèles numériques de CAO contiennent ainsi toutes les informations nécessaires à la programmation et à la fabrication automatisées de la FAO. La pièce intelligente se déplace de manière autonome, étape par étape, le long du processus CFAO automatisé, à travers toutes les stations de traitement jusqu'à la machine. Le système de CFAO accède à des bibliothèques de processus avec des modèles, des jumeaux numériques et des bases de connaissances contenant des processus de fabrication éprouvés.

La pièce intelligente est au cœur du processus. Elle est générée à partir du modèle CAO dans le système CAO/FAO : La plupart des informations spécifiques à la fabrication sont générées lors de la conception, notamment le matériau, les dimensions, les points de mesure, les tolérances, le point d'origine et la situation de serrage. Les modèles numériques de CAO contiennent ainsi toutes les informations nécessaires à la programmation et à la fabrication automatisées de la FAO. La pièce intelligente se déplace de manière autonome, étape par étape, le long du processus CFAO automatisé, à travers toutes les stations de traitement jusqu'à la machine. Le système de CFAO accède à des bibliothèques de processus avec des modèles, des jumeaux numériques et des bases de connaissances contenant des processus de fabrication éprouvés.