-

Logiciel

-

Logiciel FAO

- Programmation CN : automatisation et sécurité

- Simulateur CN

- Automatisation CN

- Posages multiples

- Usinage robotisé

- Perçage CN

- Perçage profond

- Tournage CN

- Tournage-fraisage

- Fraisage 2,5 D

- Fraisage 3D

- Fraisage 5 axes

- Usinage de gorges at de rainures

- Détourage

- Fraisage HPC

- Fraisage HFC

- Fraises à segments de cercle

- Enfonçage

- Électroérosion

- Découpe laser 3D

- Trempe laser

- Dépose et soudure laser

- Tebis Automill

- Logiciel de CAO

- Logiciel CAQ

- Logiciel MES

- Produits

-

Logiciel FAO

- Services

- Consulting

- Domaines

- Référence

- Entreprise

- Actualités

-

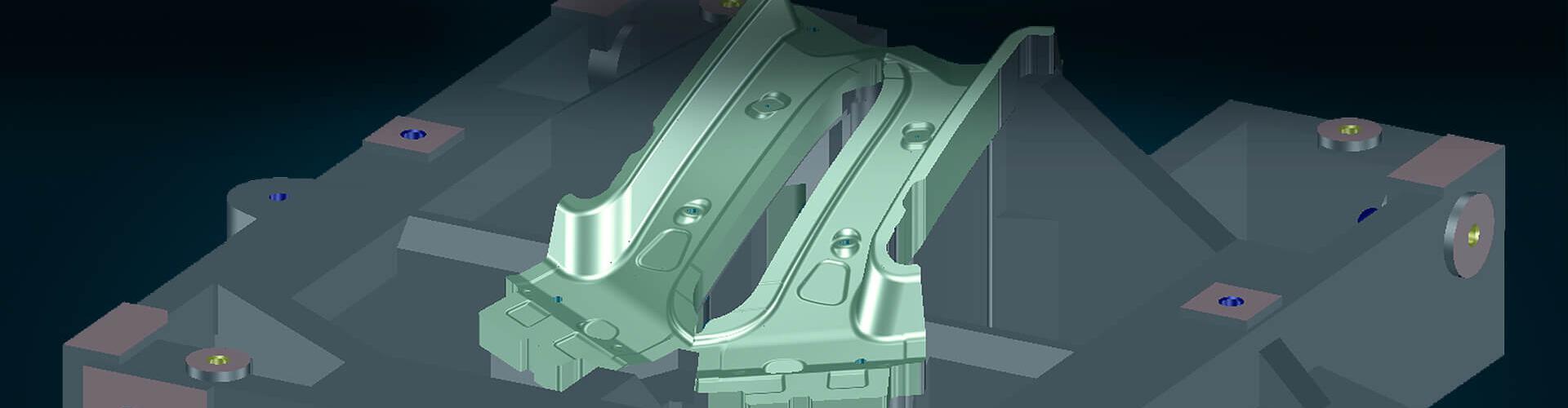

Concevoir et réaliser exactement des surfaces actives

Gain de temps considérable lors de la phase de mise au point

Étant donné que le temps de conception de surfaces actives réalistes est supposé très élevé, celles-ci sont souvent conçues correctement uniquement pour un seul côté de la tôle (par ex. pour la matrice). En usinage, l’épaisseur tôle est alors incorporée aux programmes d’usinage en tant que surépaisseur. Par ailleurs, on travaille souvent avec des surépaisseurs dans les programmes CN pour prendre en compte les variations d’épaisseur et les dégagements. Même si cette méthode permet d’obtenir rapidement un premier résultat, elle nécessite des opérations de meulage importantes et des phases de mise au point supplémentaires.

Tebis propose des fonctions automatisées de conception permettant aux concepteurs de surfaces d'intégrer l'épaisseur de la tôle, les variations d’épaisseurs et les zones de dégagement dans les surfaces actives de CAO. Il est ainsi possible de concevoir des outillages fidèles à la réalité, tout en tenant compte de l’ensemble des effets de formage connus et simulés. La programmation CN, la fabrication sur machine et la mise au point permettent donc de réaliser un gain de temps considérable de l’ordre de plusieurs centaines d’heures.

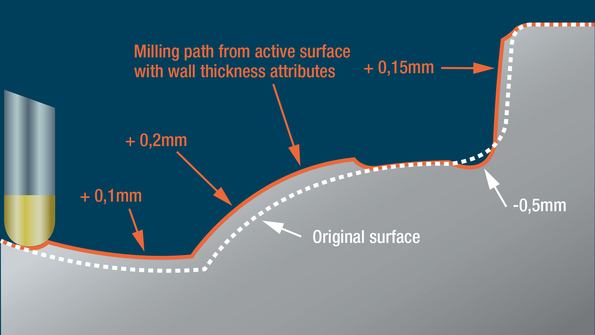

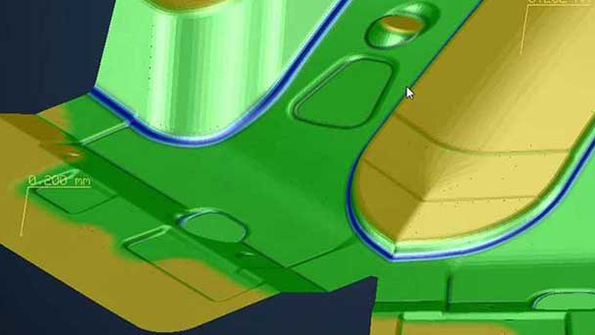

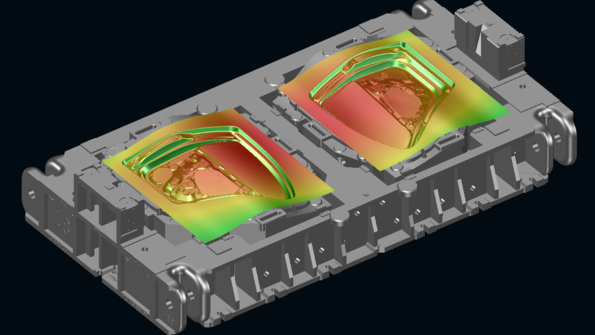

Méthode courante : les surfaces d’appui (surépaisseurs positives) et les dégagements (sous-épaisseurs) ne sont pas conçus de façon précise, mais usinés sur la base d’attributs de surépaisseur. Le résultat final usiné (surfaces rouges) ne correspond pas au modèle de CAO (surface pointillée).

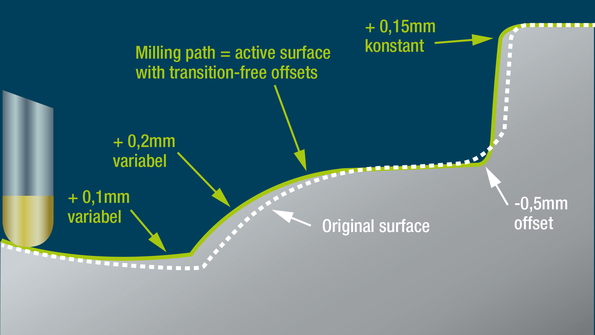

Méthode courante : les surfaces d’appui (surépaisseurs positives) et les dégagements (sous-épaisseurs) ne sont pas conçus de façon précise, mais usinés sur la base d’attributs de surépaisseur. Le résultat final usiné (surfaces rouges) ne correspond pas au modèle de CAO (surface pointillée). Méthode Tebis : Les surfaces d’appui (surépaisseurs positives) et les dégagements (sous-épaisseurs) sont conçus précisément en CAO (surfaces vertes), avec des zones de raccordement. C’est cette géométrie qui est usinée sur la machine de fraisage. Dans ce cas, les composants outils usinés sont identiques aux modèles numériques et aux surfaces actives.

Méthode Tebis : Les surfaces d’appui (surépaisseurs positives) et les dégagements (sous-épaisseurs) sont conçus précisément en CAO (surfaces vertes), avec des zones de raccordement. C’est cette géométrie qui est usinée sur la machine de fraisage. Dans ce cas, les composants outils usinés sont identiques aux modèles numériques et aux surfaces actives.Méthode courante

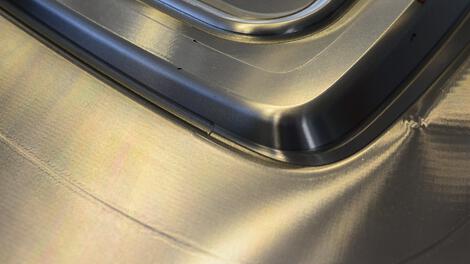

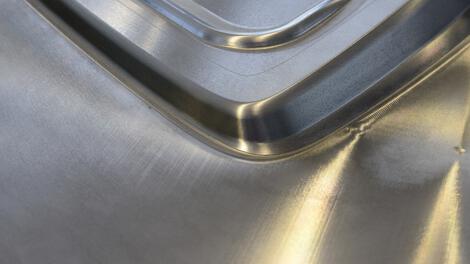

Arêtes visibles sur la surface usinée de l’outil

Méthode courante

Résultats après une opération complexe de meulage

Méthode Tebis :

Surface de l’outil sans épaulements et sans opération de meulage manuelle

Efforts réduits lors de la conceptionLe temps investi dans la conception porte ses fruits lors la fabrication et de la mise au pointRapidité et sécurité lors de la fabricationDes surfaces actives précises sont nécessaires aux technologies d’automatisation CN afin d'assurer des simulations fiables et pour l’utilisation de fraiseuses à grande avance (fraiseuses HFC)Temps de meulage manuel limité lors de la mise au pointGrâce à des surfaces actives exactes, les surfaces d'outils usinées ne présentent aucune arête ni épaulement visibles

Efforts réduits lors de la conceptionLe temps investi dans la conception porte ses fruits lors la fabrication et de la mise au pointRapidité et sécurité lors de la fabricationDes surfaces actives précises sont nécessaires aux technologies d’automatisation CN afin d'assurer des simulations fiables et pour l’utilisation de fraiseuses à grande avance (fraiseuses HFC)Temps de meulage manuel limité lors de la mise au pointGrâce à des surfaces actives exactes, les surfaces d'outils usinées ne présentent aucune arête ni épaulement visiblesRayons

Pour les opérations de reprise de forme : dégager et aplatir en un clic

Pour un outilleur, un « dégagement » est un rétrécissement des rayons dans les zones concaves des matrices, des poinçons, des serre-flans et de toutes les autres pièces de forme pour s’assurer qu’à ces endroits, la tôle n’entre en contact qu’avec un seul côté de l’outil durant le formage.

Dans les surfaces de formage convexes, cet effet est obtenu en aplatissant les rayons.

Modifiez vos surfaces actives dans la CAO partout où cela est possible. Vous stabiliserez ainsi l’ensemble de votre processus, de la simulation d’emboutissage jusqu’à la mise au point. Si elles sont réalisées en CAO, les modifications des zones arrondies des surfaces actives peuvent être intégrées aux outillages à l’aide des programmes CN de manière précise et rapide, et peuvent être modifiées à souhait, pour un processus sûr et efficace.

Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesTebis détecte automatiquement les rayons concaves. Un clic suffit pour qu’il les réduise, tout en créant des transitions tangentielles vers les surfaces voisines.Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesL’utilisateur peut modifier les arrondis concaves des surfaces actives de façon graphique en temps réel. L’utilisateur choisit l’ampleur de la modification, grâce à la flèche de déplacement.Surfaces d’appui et de dépouille

Pour les opérations de reprise de forme : adapter les zones sans transition

Des surfaces d’appui sont nécessaires aux zones planes de l’outil, au niveau desquelles la tôle doit être maintenue lors de l’opération de reprise de forme. À l’inverse, la tôle bénéficie de plus de liberté en matière d’étirement et d’expansion, là où aucune pression n’est exercée sur la tôle. Les surfaces de dépouille sont donc intégrées.

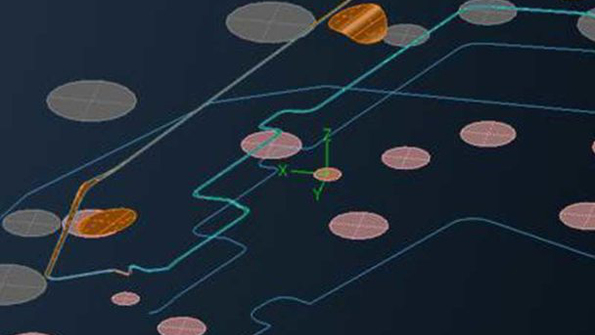

Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesLa vidéo vous permet de voir comment Tebis calcule les surépaisseurs positives et négatives des zones rouges de façon entièrement automatisée. Les zones vertes restent inchangées ; les zones orangées correspondent aux zones de transition. Les différences avant/après sont mises en évidence par une fonction de comparaison. Elles peuvent être mesurées par l’utilisateur.

Les différences avant/après sont mises en évidence par une fonction de comparaison. Elles peuvent être mesurées par l’utilisateur.Surfaces de contour

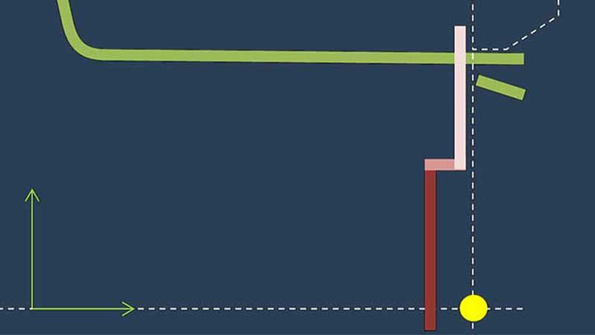

Pour les opérations de découpe : création automatique de contours

En quelques clics, le concepteur de surfaces de Tebis réalise des surfaces de contours pour la conception de lames inférieures, qui disposent déjà d’un jeu de coupe et de dégagements. La largeur des bords de coupe est également incluse . Les surfaces actives ainsi calculées sont utilisées pour la conception solide de la partie concernée de l’outil.

Astuce : utilisez également ce processus automatisé de Tebis pour la conception de vos lames de découpe.

Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesTebis calcule automatiquement des surfaces de contour (zones claires) sur la base de courbes en 2D et en 3D, avec des dégagements (zones foncées). Sous presse, la tôle (vert) est coupée par la lame de découpe supérieure sur le poinçon inférieur.

Sous presse, la tôle (vert) est coupée par la lame de découpe supérieure sur le poinçon inférieur.Conseil : utilisez également ce processus de Tebis pour la conception de vos lames de détourage.

Bords de coupe théoriques

Pour les opérations de découpe : Résultats précis de la découpe de pièces embouties et cintrées ou pliées

La fonction « Créer des courbes développées » permet de calculer rapidement et facilement des bords de coupe théoriques pour des pièces embouties et cintrées ou pliées. L’épaisseur matière de la pièce, ainsi que la position de la fibre neutre sont prises en compte, ce qui permet de se passer des opérations de reprise manuelles ultra précises. La qualité des courbes de résultat correspond à la qualité des courbes originales.

Les divers cas d’application sont couverts par un choix entre plusieurs modes de calcul.Lames de découpe et mâchoires

Conception automatique de petites pièces avec des décalages, des dépouilles et des perçages

Les lames de découpe font partie des petites pièces d’un outil de formage. Elles peuvent être conçues et fabriquées de façon standardisée et largement automatisée. La conception automatisée de Tebis utilise la géométrie des surfaces et des solides. Elle génère des surfaces de contour et de forme avec offsets et dégagements puis découpe le tout pour former des solides exacts avec les surfaces d’extension et de débordement générées automatiquement.

Pour éviter des erreurs, ce sont les taraudages et alésages du bâti qui définissent les fixations et goupilles sur chaque lame. Les surfaces de bouchage nécessaires à l’usinage des lames sont créées automatiquement. Le processus largement automatisé de Tebis pour les petites pièces se base sur les données de conception solide et sur les surfaces actives pour créer des lames de détourage conçues exactement et complètement. Cela ne nécessite presque aucune action de votre part.

Le processus largement automatisé de Tebis pour les petites pièces se base sur les données de conception solide et sur les surfaces actives pour créer des lames de détourage conçues exactement et complètement. Cela ne nécessite presque aucune action de votre part. Dans un premier temps, les perçages et les alésages doivent être bouchés pour l’usinage des lames sur les machines. Tebis crée automatiquement les surfaces de bouchage.Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesTebis utilise les features de perçage pour l’ensemble des perçages et des alésages : pour ce faire, il fait appel à la bibliothèque de processus, qui doit être développée en amont. Chaque feature de perçage y est associée à des gammes d’usinage correspondantes, avec des informations sur les outils et les paramètres de coupe optimaux.

Dans un premier temps, les perçages et les alésages doivent être bouchés pour l’usinage des lames sur les machines. Tebis crée automatiquement les surfaces de bouchage.Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesTebis utilise les features de perçage pour l’ensemble des perçages et des alésages : pour ce faire, il fait appel à la bibliothèque de processus, qui doit être développée en amont. Chaque feature de perçage y est associée à des gammes d’usinage correspondantes, avec des informations sur les outils et les paramètres de coupe optimaux.Flèche d’emboutissage

Compensation des forces gravitationnelles

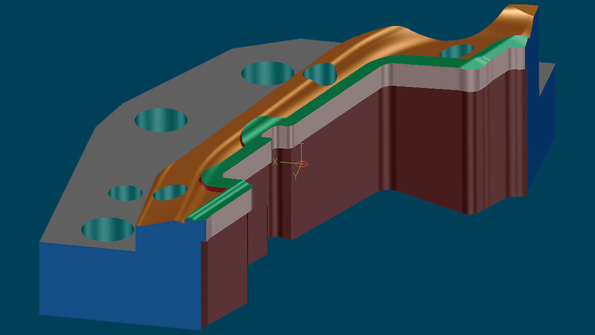

Les parties supérieures des grands outils de formage subissent des forces gravitationnelles qui peuvent provoquer une déformation non désirée de la matrice, en fonction de la rigidité de l’ensemble. Tebis compense cet effet physique sur les surfaces actives de façon sûre et automatique. La technologie de morphing Tebis déforme automatiquement les topologies de formes complexes en appliquant une loi de déformation facile à formuler.

Dans son état initial, la matrice s’affaisse, le passage métal avec le poinçon est donc moins important au centre que dans la zone extérieure.

Dans son état initial, la matrice s’affaisse, le passage métal avec le poinçon est donc moins important au centre que dans la zone extérieure. Suite à la compensation de la flèche d’emboutissage, différentes surfaces actives ont été légèrement modifiées. On trouve la compensation la plus importante au milieu de l’outil, là où la plus grande déviation a été calculée.

Suite à la compensation de la flèche d’emboutissage, différentes surfaces actives ont été légèrement modifiées. On trouve la compensation la plus importante au milieu de l’outil, là où la plus grande déviation a été calculée.Avec notre ancien processus, s’il nous arrivait d’oublier une zone d’appui, la correction nous coûtait jusqu’à 10 000 euros. Aujourd’hui, nous obtenons directement les premiers emboutis d’outillages de portes. Avant il fallait meuler et polir les surfaces actives pendant environ 160 heures pour obtenir le même résultat.

Roland Schöbel, responsable de la fabrication, atelier d’outillages de Wolfsburg, Volkswagen AG

Grâce à Tebis, nous avons pu améliorer l'ensemble de notre processus de production : nous sommes désormais plus rapides, plus flexibles et notre fabrication est devenue plus efficace et plus sécurisée.

Merima Präzisions-Werkzeugbau GmbH