-

Logiciel

-

Logiciel FAO

- Programmation CN : automatisation et sécurité

- Simulateur CN

- Automatisation CN

- Posages multiples

- Usinage robotisé

- Perçage CN

- Perçage profond

- Tournage CN

- Tournage-fraisage

- Fraisage 2,5 D

- Fraisage 3D

- Fraisage 5 axes

- Usinage de gorges at de rainures

- Détourage

- Fraisage HPC

- Fraisage HFC

- Fraises à segments de cercle

- Enfonçage

- Électroérosion

- Découpe laser 3D

- Trempe laser

- Dépose et soudure laser

- Tebis Automill

- Logiciel de CAO

- Logiciel CAQ

- Logiciel MES

- Produits

-

Logiciel FAO

- Services

- Consulting

- Domaines

- Référence

- Entreprise

- Actualités

-

Les défis de la fabrication d’outils d’emboutissage en tôle

Une parfaite interaction entre le monde réel et le monde virtuel

Depuis plus de 30 ans, les solutions CFAO de Tebis se sont solidement établies dans le processus de la fabrication d’outillages. À l’heure actuelle, la numérisation occupe une place centrale à côté de la thématique de l’automatisation des processus de fabrication. Son rôle inclut notamment la photogrammétrie 3D pour le contrôle qualité des pièces en tôle et des outils. Cela exige une parfaite interaction entre le monde réel et le monde virtuel.

Les défis de la fabrication d’outillages

L’un des défis majeurs de la fabrication d’outils d’emboutissage est la proportion élevée de reprises manuelles sur l’outil. Souvent des semaines voire des mois s’écoulent entre le fraisage et la première utilisation dans la presse à emboutir, en partie avec un nombre incalculable de boucles de correction.

Les raisons de ce délai peuvent être regroupées en 4 catégories :

- Effets de détente de la tôle

- Amincissement et épaississement de la tôle pendant l’emboutissage

- Précision et qualité des surfaces de l’outil

- Rigidité des outils et des presses

Une simulation continue de la détente s’est établie au cours des dernières années. Néanmoins, les effets de détente sur la tôle ne sont prévisibles que sous certaines conditions. Notamment avec les pièces en aluminium et lors de l’emboutissage à chaud, les résultats réels de l’outil sont indispensables pour définir des mesures correctives. La simulation et la compensation de l’amincissement de la tôle gagnent également en importance. Jusqu’à présent, les effets correspondants étaient partiellement « poncés » manuellement par l’outilleur dans la presse à emboutir. Les problèmes proviennent souvent moins de la technologie que de la précision et de la qualité des surfaces fraisées. Celles-ci ne sont pas toujours suffisantes pour pouvoir intégrer directement les outils dans la presse à emboutir. Les surfaces doivent être reprises à grands frais et les rayons doivent par exemple être trempés ultérieurement. Une réduction des reprises de l’outil, même avec une qualité de surface parfaite, est impossible si la flèche de l’outil et de la presse n’est pas prise en compte.

Le rôle central de la numérisation

Des processus de numérisation sont couramment employés dans la fabrication d’outillages. La numérisation des outils et des parties d’outils aide à prévenir les pertes de production dues à l’usure ou à la rupture de l’outil.

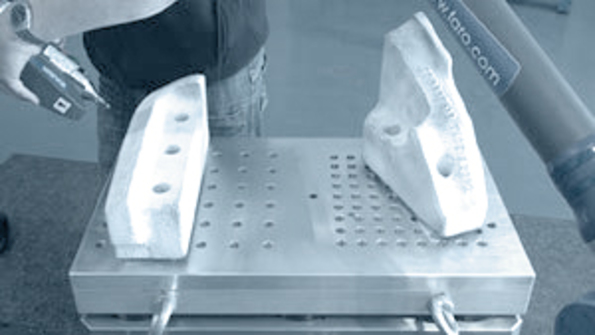

Numérisation de pièces moulées

Numérisation de pièces mouléesEn s’appuyant sur les données numérisées (nuages de points), il est possible de créer simplement et rapidement des surfaces CAO 3D, par exemple d’inserts d’outil, puis de les fabriquer. La grande précision garantit un échange des inserts sans nouvelle phase d’adaptation des outils. De même, les outils usinés sont numérisés et les rayons des pièces poncés sont par exemple recalculés dans l’environnement CAO.

Pour les assemblages comme pour les pièces détachées, il est possible de définir et de mettre en œuvre des mesures de compensation dans le processus CAO/FAO à l’aide d’une comparaison entre état théorique et état réel en s’appuyant sur les données numérisées. Il est ainsi possible de mettre en œuvre aussi bien des corrections dimensionnelles que des optimisations de surfaces de manière rapide et efficace. Les modifications apportées à l’outil ou les différents états des pièces peuvent être comparés sur l’écran. Il est ainsi possible de décider si les modifications doivent être directement mises en œuvre dans l’atelier ou être intégrées à la conception. Pour les modifications conceptuelles, les données numérisées peuvent être utilisées à l’échelle 1:1 pour la création des données correctives, assurant ainsi un haut degré de précision.

La numérisation joue également un grand rôle dans le processus de fabrication. L’usinage d’ébauche est notamment une étape du processus qui demande encore beaucoup de temps. Dans la fabrication d’outillages, des modèles de fonderies sont avant tout fabriqués pour les pièces de grande dimension. Mais un problème se pose lorsque les pièces moulées et les constructions ne correspondent pas. Si les pièces moulées sont directement numérisées dès l’entrée des marchandises, le processus CAO/FAO est alors plus sûr et ne requiert que peu d’interventions humaines. Le temps d’usinage sur la machine peut également être réduit. Option : La numérisation a également une grande utilité pour les parties d’outils déjà usinées : pour contrôler le fonctionnement de l’outil, les pièces détachées sont numérisées après usinage, « assemblées » virtuellement dans le système CAO/FAO et soumises à un contrôle des collisions avec l’outil. Une fois les erreurs exclues, les outils sont disponibles pour l’assemblage et l’insertion.

Les solutions de processus de Tebis

Tebis permet un usinage d’ébauche efficace basé sur les pièces moulées numérisées. Les technologies intégrées, par exemple pour l’évitement de pleine matière, l’optimisation de l’avance et les retraits de machine optimisés pour les bruts, ainsi que les stratégies de fraisage adaptatives, constituent la base d’une ébauche efficace. Option : Tebis reproduit avec exactitude les nouvelles technologies d’outillage HFC (High Feed Cutter) et HPC (High Performance Cutter) et réduit le temps d’usinage sur la machine.

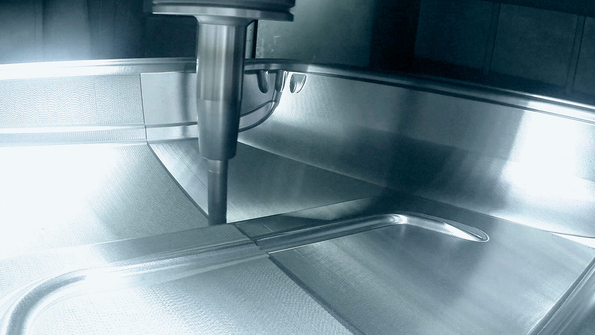

Une précision et une qualité parfaite pour l’usinage de surfaces 3D

Les technologies Tebis, par exemple pour la répartition constante des passes 3D et les stratégies de distribution des points HSC, permettent d’obtenir une qualité parfaite pour réduire la reprise de l’outil.

Le battement après le fraisage réduit la rugosité et épaissit la surface. Les rayons, les bords de coupe et les serre-flans de reproduction de l’outil soumis à des contraintes élevées sont généralement trempés. Les deux étapes du processus sont totalement intégrées dans Tebis. Surface d’outil avec surfaces d’appui et de dépouille sans transition

Surface d’outil avec surfaces d’appui et de dépouille sans transitionProcessus de surfaces actives innovant

La création de surfaces actives joue un rôle central dans le processus de fabrication d’outils. Elle permet de définir la qualité et le respect des cotes des pièces en tôle. Les systèmes à base FEM calculent les détentes avec une très grande exactitude. Sur la base de ces résultats, une proposition de stratégie de compensation du surpliage est élaborée pour tous les outils et reprise sous forme de nuages de points dans le processus CAO/FAO de Tebis. Les données de simulation peuvent ainsi être utilisées pour le surpliage, par exemple pour les éléments de structure. Cela s’applique aux tôles numérisées, par exemple dans les processus d’emboutissage à chaud. Des lois de surface déduites permettant de conserver les courbures d’origine des surfaces de classe A, sont notamment proposées pour les éléments de carrosserie. Afin de détecter le plus tôt possible les erreurs sur les surfaces visibles des pièces, Tebis met à disposition des fonctions d’analyse de classe A ainsi que des fonctions performantes d’optimisation des surfaces.

La compensation de l’amincissement des tôles, la création de surfaces d’appui et la conception libre de rayons négatifs font partie intégrante de la préparation de surfaces actives de Tebis. Grâce aux fonctions spécialisées, il est possible de programmer sans épaisseurs de matière virtuelles, de sorte à faire disparaître les bords et épaulements visibles sur la surface de l’outil. La compensation de la flèche d’emboutissage et de la déformation de l’outil peut être facilement intégrée grâce aux lois de surpliage correspondantes.

La programmation sur une surface plutôt que sur des attributs virtuels d’épaisseur de matière simplifie l’intégralité du processus CAO/FAO. La technique de gammes de Tebis permet un haut degré d’automatisation dans la programmation CN tout en réduisant le temps de programmation. Des surfaces actives préparées de manière homogène sont indispensables pour utiliser des outils de fraisage HFC. Les temps de calcul peuvent en outre être réduits, notamment en cas de matière restante. Avantages du processus de surfaçage : La réduction des reprises de l’outil permet l’intégration directe des outils dans la presse à emboutir.