De nouvelles méthodes pour la fabrication d’outils

Une interview avec Stephan Galozy

Pour la fabrication d’outils, Tebis propose une solution de processus au profit des entreprises de toutes les tailles. Les chiffres d’un projet commun avec le groupe d’entreprises FMF – WWF, basé à Hardthausen-Gochsen, près de Heilbronn, parlent d’eux-mêmes : Grâce aux solutions de Tebis, le temps de mise au point a été réduit de près de 25 % et le temps de programmation a pu être diminué d’environ 15 %.

M. Galozy, par qui votre solution de processus est-elle principalement utilisée à l’heure actuelle ?

Actuellement, principalement par la fabrication d’outils. Ce domaine concerne des entreprises de toutes tailles, des constructeurs automobiles aux fournisseurs de catégorie 1 et 2 et aux entreprises spécialisées dans le fraisage.

Comment en êtes-vous arrivé à cette solution ?

Dans la fabrication d’outils d’emboutissage, il existe par principe trois « aléas » qui sont relativement difficiles à maîtriser. Le premier est dû à la détente du matériau de la tôle. Le deuxième est en rapport avec l’épaississement et l’amincissement de la tôle au cours de l’emboutissage. Finalement, le dernier porte sur la variation de la rigidité des systèmes d’outils qui entraîne la déformation de la presse elle-même. Le déroulement réel de l’usinage ne pouvait pas être prévu à 100 %. Ceci avait pour conséquence de nombreuses boucles de correction et un important volume de travail de reprise manuelle.

Vous avez alors compris qu’il était temps d’agir…

C’était surtout nos clients qui devaient agir une bonne fois pour toutes. Il suffit de voir comment le secteur s’est développé au cours des dernières années ! Les exigences de qualité des pièces en tôle sont de plus en plus strictes. En même temps, les cycles de projets se raccourcissent. Auparavant, il fallait en tout et pour tout 24 semaines pour qu’une pièce sorte de la presse sans fissure ni pli. Cela tenait d’une part au long temps d’usinage et au montage fastidieux, mais aussi d’autre part au temps de dressage manuel. Avec notre technologie, nous sommes actuellement redescendus à un délai de 18 semaines, même pour les gros outils tels que les cadres de panneau latéral. N’oubliez pas en outre la pénurie de main-d’œuvre qualifiée : pour assurer un meulage parfait des outils, des connaissances très approfondies sont nécessaires.

Et quelle est la solution de ce casse-tête ?

Par principe, la conception, la programmation CN et la mise au point ne doivent pas être considérées comme des étapes de travail séparées, mais comme des parties d’un processeur global.

Qu’a fait Tebis dans le domaine de la conception pour améliorer les séquences de travail ?

Pour résoudre le problème du comportement de la tôle, donc pour compenser la détente du matériau, nous avons développé des règles de déformation spéciales. Nos clients peuvent désormais contrer l’amincissement et l’épaississement grâce à des fonctions développées spécialement par Tebis pour ce cas d’application. Notre processus de surfaces actives s’applique aux outils.

Le problème est donc la tôle et la compensation de la détente ainsi que les surfaces actives de l’outil. À quoi ressemble exactement l’approche de Tebis pour la compensation de la détente ?

Nous proposons déjà des solutions dans ce domaine depuis 2009. Depuis plusieurs années, les techniques de simulation existantes fournissent des propositions toujours plus fiables de l’aspect attendu de la surface déformée. Seule la question de savoir comment cette proposition fidèle à la réalité peut être transmise à l’environnement CAO/FAO reste en suspens. C’est là que Tebis entre en jeu : Tebis a développé des règles de déformation pour toutes les exigences. Ces règles peuvent ainsi non seulement être calculées via des maillages, mais aussi via des surfaces, points, topologies, données numérisées ou rotations, par exemple. Entre-temps, nous avons élaboré à l’échelle nationale et internationale des processus très efficaces pour la compensation de la détente.

Venons-en aux outils. Avec quoi Tebis peut-il marquer des points dans ce domaine ?

Une fois encore, il s’agit de transférer autant d’étapes de travail que possible dans l’environnement virtuel. Avec la version 4.0, nous avons réalisé un progrès considérable en ce qui concerne aussi bien le processus pour les petites pièces que pour les grosses pièces. Nous sommes sur la bonne voie pour fabriquer des outils sans reprise : notre objectif est de préparer à l’avenir les outils avec une telle exactitude qu’ils pourront ensuite être directement assemblés et que les premières pièces pourront être embouties.

Comment cela fonctionne-t-il ?

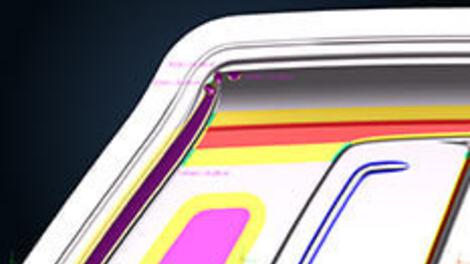

Jusqu’à présent, les emplacements où la tôle se dilate ou se comprime étaient généralement usinés avec des attributs tels qu’une surépaisseur ou une épaisseur matière. Il en résultait des bords visibles qu’il était nécessaire de rectifier de nouveau pendant la mise au point. En revanche, avec Tebis, les rayons positifs et négatifs peuvent être intégrés directement dans l’outil avec des transitions fluides. En résumé, toutes les surfaces d’appui et à dresser sont préparées de manière optimale pour la programmation ultérieure, du dégagement des rayons à la compensation de la flèche d’emboutissage en passant par l’optimisation des bords de découpe. Il s’agit d’un processus au développement très avancé qui permet déjà d’économiser beaucoup de temps à l’heure actuelle. Et nous n’en avons pas encore fini.

Pouvez-vous citer d’autres avantages ?

Dans l’ensemble, il y a nettement moins de zones de matière restantes, lesquelles représentaient toujours un gros problème jusqu’à présent. Et bien entendu, la programmation CN a considérablement été simplifiée.

Cela semble prometteur. Mais même si les pièces sont parfaitement bien préparées, les fonctions FAO doivent aussi savoir s’adapter à cette situation – la qualité doit tôt ou tard ressortir sur la machine…

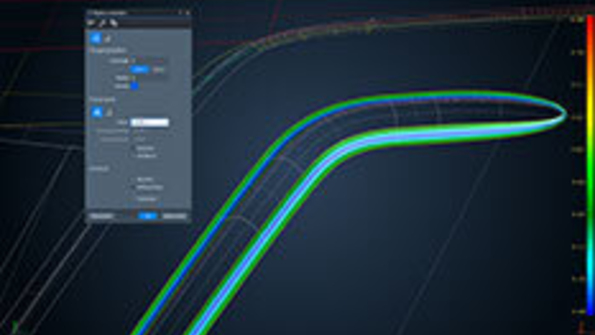

J’aimerais encore une fois mettre un fait en évidence : la conception et la programmation CN sont étroitement liées. L’ensemble de la préparation aurait moitié moins de valeur sans nos fonctions performantes de programmation CN. L’un des très gros avantages pour l’usinage de surfaces 3D est, par exemple, le fait que Tebis ne fraise plus sur des maillages abstraits, mais directement sur les surfaces. Tebis peut également calculer un pas constant entre les courbes guides: les parcours de fraisage réguliers assurent en outre l’homogénéité de la surface de l’outil et la réduction des temps machine. De plus, grâce à la géométrie exacte de la pièce et les programmes CN de haute qualité, il est possible d’avoir recours à des fraises haute vitesse. Les nouvelles technologies telles que le battement, avec lequel les surfaces peuvent être notamment tassées à l’aide de robots, permettent d’optimiser davantage le processus et les outils.

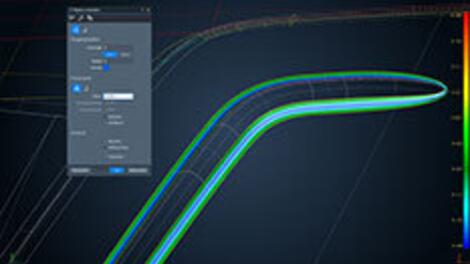

Surfaces d’appui sans transition dans l’aperçu avec l’analyse...

...et le résultat

Sur le passage métal, il est possible d’identifier clairement les positions dans Tebis sur lesquelles les rayons sont dégagés et où les surfaces d’appui sans transition ont été générées

Pouvez-vous donner des chiffres concrets ?

Le plus fort potentiel de réduction des coûts réside dans la mise au point. Selon les témoignages de nos clients, notamment le groupe d’entreprises FMF - WWF qui est entre autres spécialisé dans la fabrication d’outillages et de prototypes, la solution de Tebis permet de réduire le temps de dressage de jusqu’à 25 %. La programmation CN dans son ensemble est devenue nettement plus simple, plus sûre et plus rapide : FMF – WWF parle d’une augmentation de 15 % de l’efficacité. En outre, comme pour toutes les solutions de Tebis, nous avons accordé une importance primordiale à l’automatisation pendant le développement des fonctions de surfaces actives. Le temps nécessaire à la création de surfaces actives a pu également être réduit, en particulier grâce aux nouvelles fonctions telles que le dégagement de rayon.

Justement, l’enjeu des surfaces actives doit sûrement être aussi intéressant pour d’autres domaines ?

Absolument. En principe, les enjeux sont les mêmes. Par exemple, la surface d’érosion d’une électrode doit également être fraisée avec une sous-épaisseur définie. Grâce à notre longue expérience, nous serons bientôt prêts pour proposer une solution adaptée aux domaines tels que la fabrication de moules.

Encore un mot à propos des coûts ?

Nous proposons le package approprié pour chaque cas d’application. Une entreprise spécialisée dans le fraisage qui, par exemple, usine exclusivement des outils, a besoin du package « Conception Pro » et de l’extension « Préparation de Surfaces Actives » pour préparer la géométrie de fabrication avant la programmation CN. Les prix sont calculés en fonction du modèle de licence. Le package « Conception Pro » est ainsi disponible à partir de 7 650 euros et l’extension « Préparation de Surfaces Actives » à partir de 4 050 euros. Le coût d’acquisition est généralement amorti dès la première année.

Merci monsieur Galozy pour cet entretien.