-

Logiciel

-

Logiciel FAO

- Programmation CN : automatisation et sécurité

- Simulateur CN

- Automatisation CN

- Posages multiples

- Usinage robotisé

- Perçage CN

- Perçage profond

- Tournage CN

- Tournage-fraisage

- Fraisage 2,5 D

- Fraisage 3D

- Fraisage 5 axes

- Usinage de gorges at de rainures

- Détourage

- Fraisage HPC

- Fraisage HFC

- Fraises à segments de cercle

- Enfonçage

- Électroérosion

- Découpe laser 3D

- Trempe laser

- Dépose et soudure laser

- Tebis Automill

- Logiciel de CAO

- Logiciel CAQ

- Logiciel MES

- Produits

-

Logiciel FAO

- Services

- Consulting

- Domaines

- Référence

- Entreprise

- Actualités

-

Accueil Référence

Accueil RéférenceUn contrôle optimal pour une qualité maximale

Dans un seul cycle, le tournage et le fraisage de composants en titane, en acier ou en alliages d’aluminium peuvent se révéler être un défi d’envergure. Grâce à Tebis, le mécanicien de précision italien Aspa maîtrise d’emblée même les travaux d’usinage les plus complexes en garantissant une qualité optimale. L’entreprise s’est spécialisée dans la fabrication mécanique sur mesure et dans les petits volumes de produits avec une forte valeur ajoutée.

Entreprise

Aspa Srl

Lieu

Bomporto, Italie

Principaux domaines

Licence Premium pour les Moules et Outillages ; extension pour la Modélisation de Surfaces, le Fraisages de Courbes 5-Axes, le Fraisage 5-Axes en Roulant, le Perçage et Fraisage 2.5-Axes - Plus - Plus, l’Usinage en Contre-Dépouilles 3+2-Axes, la Technologie Features - Formes Réglées, la Programmation avec Machine Virtuelle, l’Évitement de Collisions 3 à 5-Axes et le Contrôle volumétrique des collisions.

Avantages

- Prise en charge et traitement de chaque format source par l’interface de communication

- Optimisation qualitative des surfaces adaptée à la fonction de l’application technologique

- Contrôle complet de chaque paramètre grâce à la combinaison de stratégies prédéfinies et d’interventions manuelles

Domaine

Fabrication de composants

Industrie automobile

Publié

2016

Interlocuteur : Massimo Bigatton, Responsable du bureau technique

Nous sommes réellement contents du système, surtout des dernières améliorations. Grâce à la FAO, un parcours d’outils peut désormais être rapidement généré automatiquement. Des paramètres par défaut valables dans la majorité des cas sont utilisés à cet effet. Cela n’exclut pas toutefois la possibilité d’effectuer un contrôle plus approfondi en cas de besoin. Ceux qui comme nous doivent fabriquer des pièces complexes y trouveront des paramètres utiles. Nous disposons d’un contrôle optimal des séquences de travail dans la machine. Pour les superalliages tels que le titane, nous devons tout particulièrement planifier avec exactitude le parcours d’outils. Dans ce contexte, le contrôle volumétrique des collisions de Tebis s’est révélé incroyablement efficace.

Massimo Bigatton, Responsable du bureau technique, Aspa Srl, Bomporto (Modena), ItalieUne qualité de production irréprochable en un seul cycle de machine

L’entreprise Aspa est un atelier de mécanique de précision situé à Bomporto (Modène) et implanté dans une zone de la région Emilia également connue sous le nom de « Motor Valley ». Fondée dans les années 70 en tant que fabricant de machines agricoles, Aspa a été rapidement reprise par le groupe SAI Hydraulic.

Tandis que la production de masse a été progressivement délocalisée dans les pays de l’Est au fil du temps, la fabrication en petite série est restée dans les usines de l’Emilia. Elle constitue jusqu’à présent pratiquement la moitié du chiffre d’affaires. Aspa s’est progressivement spécialisée dans les conceptions complexes et a bâti une collaboration fructueuse avec le constructeur de voitures de sport Pagani Automobili.L’entreprise argentine Horacio Pagani a pour vocation de créer des véhicules sophistiqués et d’un esthétisme irréprochable pour un marché exigeant. Ceux-ci doivent être entièrement fabriqués avec une technologie de production artisanale. Par conséquent, chaque véhicule est construit à la main et soumis aux exigences de qualité les plus strictes. Chaque pièce est fraisée à partir d’un bloc massif d’acier, d’aluminium ou de titane, produisant des volumes de copeaux extrêmement importants. À l’heure actuelle, Aspa est le fournisseur de prédilection de Paganis.

Dans l’atelier de Modène, plus de 800 pièces individuelles, en partie très complexes, sont fabriquées pour la « Huayra ». La production annuelle de cette voiture s’élève à environ 50 véhicules par an. Horacio Pagani apprécie le travail de précision et utilise exclusivement des pièces fabriquées par usinage qui doivent avoir un aspect aussi parfait que si elles avaient été polies pour ses voitures de sport. Aspa obtient ce résultat avec un seul cycle de machine. En Europe, il n’existe que très peu d’entreprises capables de fournir une aussi haute qualité de production sans que des reprises soient nécessaires.

La Pagani Huayra au stand de Tebis à l’occasion du salon professionnel EMO 2015.

La Pagani Huayra au stand de Tebis à l’occasion du salon professionnel EMO 2015.Des séquences de travail sûres et précises

L’entreprise de précision associe un savoir-faire technique rigoureux, un parc de machines à la pointe de la modernité et un logiciel de CAO/FAO performant capable de répondre aux exigences sans cesse plus nombreuses de la production. « Les investissements ciblés nous ont aidés à atteindre une remarquable flexibilité et un haut degré de technologie. Concernant le tournage et le fraisage, nous disposons de centres d'usinage dernière génération, ce qui nous permet de prendre en charge toutes les opérations que requiert la conception de pièces », déclare Maurizio Meschiari, superviseur de la sous traitance. Le parc de machines se compose de machines à haute vitesse de très grande précision avec 3 et 5 axes. « Nous pouvons ainsi planifier et mener à bien des projets de tout type », ajoute M. Meschiari. « Le bureau d'études joue également un rôle décisif dans ce contexte. Des discussions approfondies sur le projet déterminent l’ordre approprié des séquences de travail et la stratégie de production est peaufinée en collaboration avec la fabrication. »

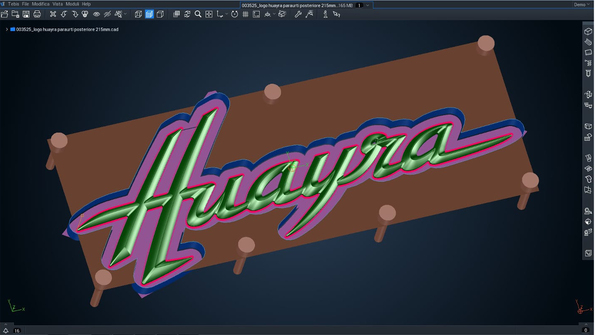

Plaque signalétique d’une Pagani Huayra.

Plaque signalétique d’une Pagani Huayra. Chaque pièce d’un véhicule de Pagani est fraisée à partir d’un bloc d’acier, d’aluminium ou de titane massif et finie avec un seul élément de bridage. Cela génère souvent une quantité de copeaux plus conséquente que la pièce finie elle-même.

Chaque pièce d’un véhicule de Pagani est fraisée à partir d’un bloc d’acier, d’aluminium ou de titane massif et finie avec un seul élément de bridage. Cela génère souvent une quantité de copeaux plus conséquente que la pièce finie elle-même.Pour exploiter pleinement le potentiel, le système de CAO/FAO utilisé doit fournir des performances optimales et garantir des séquences de travail rapides, précises et sûres. Aspa travaille depuis près de dix ans par conviction avec le logiciel Tebis : la large gamme de fonctions et la simulation de processus réels dans l’environnement virtuel ont permis une nette augmentation de l’efficacité de production.

Commander les mouvements de la machine jusque dans les moindres détails

Les collaborateurs utilisent Tebis dans toutes les phases de travail, de la planification initiale aux séquences de production avancées. « Tebis s’est imposé à juste titre comme une référence incontournable dans le domaine des logiciels pour machines CN », affirme M. Meschiari. « Nous utilisons le système depuis nos débuts.

Le bureau d'études peut prendre en charge et traiter n’importe quel format source via son interface de communication. Transférer des informations géométriques,mais aussi diverses informations structurelles . Celles-ci sont ensuite évaluées afin de déterminer les aspects potentiellement problématiques pour la production. »L’entreprise de précision utilise l’environnement de CAO pour usiner des projets détaillés. Comme le souligne Massimo Bigatton, directeur du bureau d'études, les développeurs de produits font souvent plus attention à l’ergonomie et à l’aspect visuel qu’à la faisabilité industrielle des pièces. « Lorsque le cas se présente, nous devons procéder à des corrections pour préserver le design et concilier l’aspect visuel et la conception. » La technologie de Tebis permet d’optimiser les surfaces importées et de les modifier selon le type d’usinage. Après le travail mathématique commencent la recherche du système de bridage qui convient le mieux à la pièce et la mise en place des fixations appropriés.

Les parcours d’outils sont créés dans une dernière étape. « Le logiciel propose certes des stratégies standard, mais l’utilisateur conserve un contrôle illimité sur l’ensemble des paramètres. Au besoin, il peut intervenir et adapter les valeurs », explique M. Bigatton. « Nous avons constaté que cela n’était pas proposé par tous les systèmes de FAO. » Alors qu’avec Tebis, il est possible de commander les mouvements de la machine jusque dans les moindres détails. Par exemple, l’utilisateur peut définir les points sur le parcours d’outils à sa guise. Il peut ainsi obtenir une haute précision dans les zones considérées comme problématiques sans surcharger l’électronique de la machine avec des données. « Le module de FAO permet de créer des programmes de commande numérique en s’appuyant sur de nombreux usinages spécifiques. Il s’agit de programmes éprouvés et sûrs qui optimisent également l’usure des plaquettes et qui permettent d’économiser du temps machine », explique M. Bigatton.

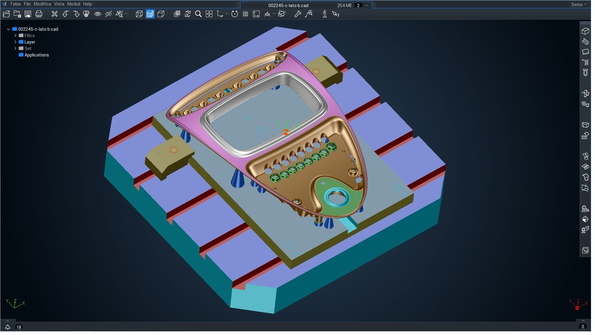

Le tableau de bord central de la Huayra représenté dans l’environnement Tebis V4.0. Le contrôle complet des collisions permet de gérer les différentes positions de manière réaliste dans la machine.

Le tableau de bord central de la Huayra représenté dans l’environnement Tebis V4.0. Le contrôle complet des collisions permet de gérer les différentes positions de manière réaliste dans la machine.Contrôle complet des collisions dans le simulateur

Aspa a émis une évaluation particulièrement positive concernant le perfectionnement du logiciel dans la nouvelle version 4.0. « Nous sommes réellement contents du système, surtout des dernières améliorations », déclare M. Bigatton. Grâce à la FAO, un parcours d’outils peut désormais être rapidement généré automatiquement. Des paramètres par défaut valables dans la majorité des cas sont utilisés à cet effet. Cela n’exclut pas toutefois la possibilité d’effectuer un contrôle plus approfondi en cas de besoin. « Ceux qui comme nous doivent fabriquer des pièces complexes y trouveront des paramètres utiles. Nous disposons d’un contrôle optimal des séquences de travail dans la machine. Pour les superalliages tels que le titane, nous devons tout particulièrement planifier avec exactitude le parcours d’outils.

Dans ce contexte, le contrôle complet des collisions de Tebis s’est révélé incroyablement efficace. »Parmi les fonctions, Aspa apprécie tout particulièrement les technologies de simulation : celles-ci permettent de reproduire la séquence de travail réelle dans l’environnement virtuel avec un niveau de détail considérable. Dans la fabrication, trois machines fonctionnent en moyenne 20 heures par jour, en grande partie sans personnel.

Pour maintenir un tel rythme de travail, un programme sûr et éprouvé doit être transmis à la machine. D’un autre côté, il est important de contrôler la faisabilité de la production et de définir la commande de la machine dès la phase de planification. « À l’heure actuelle, nous pouvons même prendre en compte les mouvements et les accélérations de la machine, ce qui nous permet d’établir des devis nettement plus précis », explique M. Bigatton.Certaines des nouvelles fonctions logicielles de Tebis se sont avérées essentielles pour la fabrication de pièces complexes et impeccables sur le plan esthétique, comme celles exigées par Pagani. Parmi celles-ci se trouve l’utilisation d’outils spéciaux pour les usinages en contre-dépouille. « Nous avons désormais la possibilité de réaliser un parcours d’outils « simple » en 3 axes plutôt qu’en 5 axes en mouvement simultanés », se réjouit M. Bigatton. Cela apporte de nombreux avantages : une machine 3 axes coûte moins cher qu’une machine 5 axes et est en outre plus précise. « Cette fonctionnalité nous apporte une plus grande liberté pour choisir la machine pour la fabrication .

Nous ne sommes plus obligés d’utiliser une machine 5 axes qui est potentiellement déjà occupée. Sans parler de la qualité de surface obtenue.

Il est préférable d’utiliser un seul programme avec 3 axes que deux programmes ou plus qui exigent une rotation de la table ou de la tête machine. »Aspa maîtrise d’emblée même les tâches les plus complexes. L’un des exemples de composants auxquels les opérateurs des machines ont à faire au quotidien est le collecteur d’aspiration, une véritable prouesse en matière de design et de mécanique. Il s’agit de l’une des pièces qui ont été fabriquées à la demande expresse de Horacio Pagani pour conférer à la voiture une valeur ajoutée supplémentaire. Après l’échec d’une tentative de commande de cette pièce à l’étranger, Aspa a accompli cette tâche du premier coup : « Il faut 26 heures pour le fraisage du bloc massif avec un usinage 5 axes. Nous menons régulièrement cette tâche à bien », raconte fièrement M. Bigatton.

Détails de l’intérieur de la Huayra

Détails de l’intérieur de la Huayra