-

Logiciel

-

Logiciel FAO

- Programmation CN : automatisation et sécurité

- Simulateur CN

- Automatisation CN

- Posages multiples

- Usinage robotisé

- Perçage CN

- Perçage profond

- Tournage CN

- Tournage-fraisage

- Fraisage 2,5 D

- Fraisage 3D

- Fraisage 5 axes

- Usinage de gorges at de rainures

- Détourage

- Fraisage HPC

- Fraisage HFC

- Fraises à segments de cercle

- Enfonçage

- Électroérosion

- Découpe laser 3D

- Trempe laser

- Dépose et soudure laser

- Tebis Automill

- Logiciel de CAO

- Logiciel CAQ

- Logiciel MES

- Produits

-

Logiciel FAO

- Services

- Consulting

- Domaines

- Référence

- Entreprise

- Actualités

-

Accueil Référence

Accueil RéférenceParce qu’il en faut aussi pour les yeux

Entreprise

Hopf Kunststofftechnik

Lieu

Besigheim-Ottmarsheim, Allemagne

Principaux domaines

Conception des surfaces, programmation CN 3+2 axes, détourage 5 axes

Avantages

- Plus besoin d’apprentissage

- Modifications en un clic

- Temps d’usinage nettement réduit

Domaine

Fabrication de moules

Industrie automobile

Publié

2014

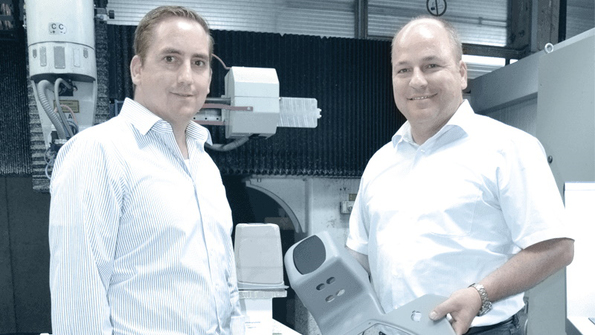

Interlocuteur : Bernd Hopf, Jürgen Hopf, Directeur commercial, directeur technique

Si nous n’utilisions pas Tebis, nous n’aurions pas pu atteindre notre état de développement actuel. Nos temps de fabrication ont nettement raccourci.

Jürgen Hopf, directeur, HOPF Kunststofftechnik GmbH, Besigheim-OttmarsheimTerex Compact Germany GmbH et Hopf Kunststofftechnik GmbH

Ça bouge avec les engins de travaux publics de la société Terex Compact Germany GmbH.

Ces engins sont utilisés dans la construction routière, dans l’exploitation minière, dans les carrières et l’aménagement horticole et paysager. Avec la nouvelle génération d’engins, qui répond aux exigences techniques les plus élevées et qui intègrent également des raffinements esthétiques tels qu’un design attrayant de l’habitacle.

Puissance accrue, consommation de carburant réduite, ventilateurs réversibles à température contrôlée, plusieurs circuits de commande indépendants et accès facilité aux pièces de SAV : la génération 2014 des pelles mécaniques Terex est au top de la modernité et se démarque nettement des modèles précédents. Son apparence extérieure fait également bonne impression. Par exemple, avec la nouvelle pelle à chenilles Midi TC 125, on remarquera la finition soignée de l’habitacle. « L’époque où les machines de travaux publics avaient simplement besoin d’être fonctionnelles est définitivement révolue », explique Bodo Deuster, qui est chargé du contrôle de la qualité des engins de la société Terex Compact Germany GmbH. « Nos clients attachent une grande importance à un aspect extérieur attractif. L’image générale doit leur plaire ». C’est pourquoi, même après le contrôle du premier prototype du TC 125, il faut encore affiner des détails comme les angles et l’assemblage des pièces en plastique de l’intérieur de la cabine. Pour ce faire, Terex a demandé l’assistance de la société Hopf Kunststofftechnik GmbH de Ottmarsheim dans le Wurtemberg.

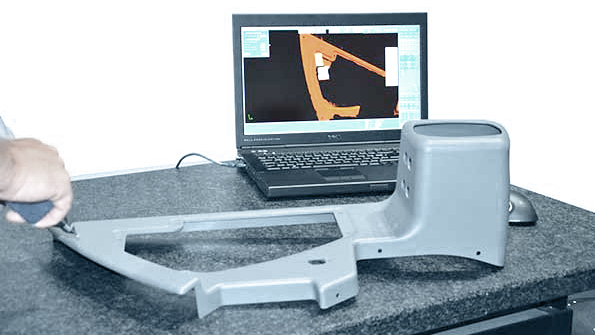

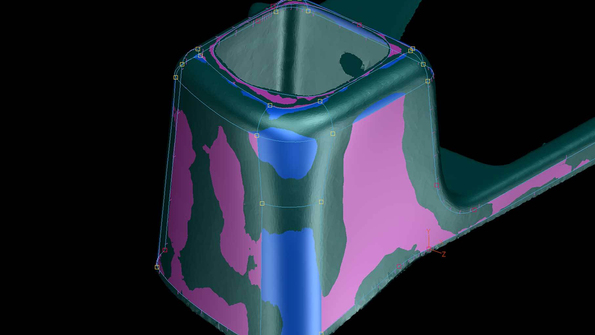

Un collaborateur de Tebis Support a numérisé le capot de l’unité de commande. Les surfaces complexes sont reconstituées avec le module Reverser de Tebis. Elles suivent un réseau géométrique de courbes.

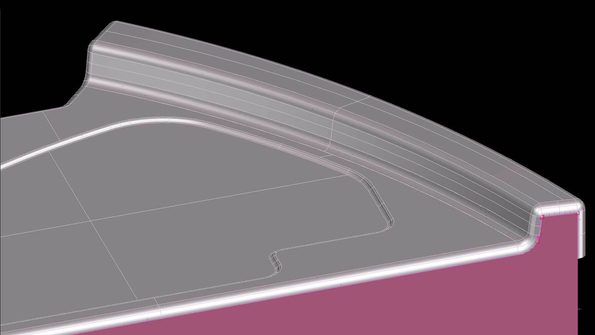

Les rayons et les zones de transition sont conçus précisément à l’aide des différentes fonctions de la conception 3D surfacique. Résultat : Des surfaces sans écarts ni ondulations.

Un interlocuteur compétent en conception d’outillages

Si vous cherchez un interlocuteur compétent dans le domaine du thermoformage et de la conception de réservoirs et de pièces spécifiques, si vous êtes à la recherche de prestations de services d’excellence en conception et en fabrication, vous êtes à la bonne adresse chez Hopf Kunststofftechnik.

La société Hopf a été créée en 1969 par Manfred Hopf qui en assure aujourd'hui la direction avec ses deux fils, Bernd et Jürgen. Tous les outils d’emboutissage sont fabriqués en interne. Il n’en a pas toujours été ainsi.

« Après avoir acheté la première thermoformeuse en 1985, nous pouvions certes fabriquer nous-mêmes des outillages simples à partir de plans 2D, mais nous devions toujours nous procurer auprès de fournisseurs extérieurs les outillages basés sur des formes 3D complexes », explique Bernd Hopf qui ne perd pas de vue l’aspect financier en tant que directeur commercial de cette entreprise familiale.

« En détourage, les frais de maintenance, de personnel et de fournitures étaient également vraiment trop élevés. Il fallait se plier aux contraintes de la programmation par apprentissage pour obtenir, avec beaucoup d’efforts, à un résultat acceptable. L’opérateur de la machine devait positionner et approcher manuellement les outils coupants."

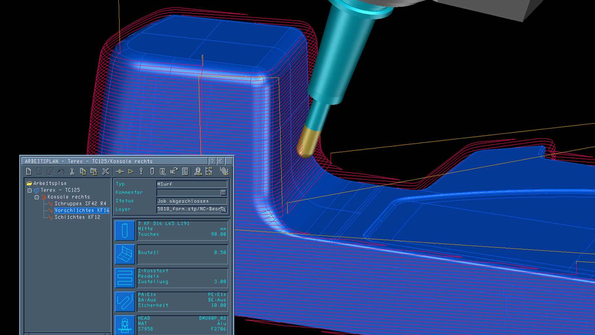

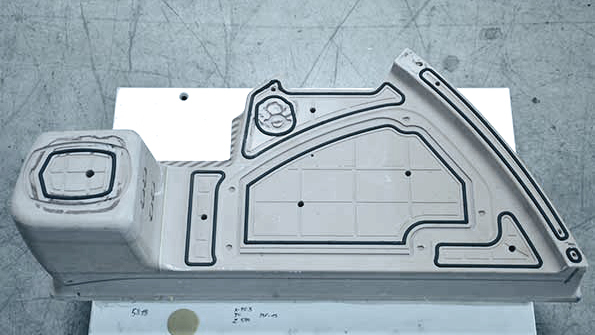

Hopf Kunststofftechnik reprend les données de Tebis Support, en déduit l’outil d’emboutissage ainsi que le support de découpe, puis créée les programmes CN à partir de modèles de fabrication dans le planning de travail.

Hopf Kunststofftechnik reprend les données de Tebis Support, en déduit l’outil d’emboutissage ainsi que le support de découpe, puis créée les programmes CN à partir de modèles de fabrication dans le planning de travail. Plaque de modélisation avec moules de thermoformage classiques.

Plaque de modélisation avec moules de thermoformage classiques. Le support de découpe est terminé.

Le support de découpe est terminé. La partie latérale est en cours de coupe.

La partie latérale est en cours de coupe.Abandon du procédé d’apprentissage grâce à un nouveau logiciel

Par chance, nous connaissons le monde des fabricants d’outillages et de moules avec lesquels nous échangeons et discutons de nos problèmes et expériences. « Essayez donc le logiciel CAO/FAO de Tebis », c’est un conseil que nous avons souvent entendu. « Et ce conseil, nous l’avons suivi. Cela fait maintenant 14 ans. Nous n’avons jamais regretté notre décision », explique Jürgen Hopf, directeur technique de l’entreprise.

« Tout le monde peut faire du thermoformage. Mais quand il s’agit d’une fabrication efficace d’outils, il faut tout simplement un logiciel comme Tebis. Nos processus opératoires ne sont plus du tout comparables aux anciens.

Il nous fallait auparavant une semaine complète pour fabriquer un outil, puis détourer la pièce. Grâce à Tebis, nous accomplissons aujourd'hui ces opérations en une seule journée. Nous pouvons ainsi assurer la fabrication complète des outils chez nous et n’avons plus besoin de passer des commandes à l’extérieur.

Par la suite, nous avons investi dans un très grand nombre de machines ». Avec ses 53 salariés, la société dispose aujourd’hui d’un impressionnant parc de machines constitué de 8 thermoformeuses et 12 fraiseuses. Actuellement, toutes les pièces sont programmées sur 3 postes de travail Tebis.

Hopf utilise, entre autres, les modules de conception surfacique, les modules de programmation 3+2 axes et de détourage 5 axes.

Jürgen et Bernd Hopf avec le nouveau panneau latéral devant la machine de découpe.

Jürgen et Bernd Hopf avec le nouveau panneau latéral devant la machine de découpe.

« Les différents usinages se combinent parfaitement. Et la technique des modèles de Tebis est tout simplement formidable. Les modifications des perçages et des contours se font en un simple clic et sont immédiatement à la disposition de tous les utilisateurs.

Il est ainsi possible de mieux prévoir la charge de la machine. La qualité des surfaces est excellente et les programmes fonctionnent sans erreur. Nos temps de fabrication ont nettement raccourci.

Tebis est vraiment le programme qu’il nous faut dans le domaine des surfaces gauches », déclare avec enthousiasme Jürgen Hopf, qui est lui-même un programmeur passionné et utilise quotidiennement le système. Il conclut : « Si n’utilisions pas Tebis, nous n’aurions pas pu atteindre notre état de développement actuel.

Prestations de services en programmation et fabrication : un logiciel unique, plusieurs acteurs

Fort de son expérience de fournisseur de logiciels et de prestations de services, Tebis sait s'adapter aux demandes spécifiques des clients.

Au sein de la société Hopf Kunststofftechnik, le suivi efficace et convivial des clients est également de mise. À ce sujet, Bernd Hopf indique : « Lorsque nous avons été consultés par Terex, nous savions que nous pourrions compter sur Tebis.

Nous avons trouvé ensemble la meilleure solution en un délai très court pour atteindre rapidement notre objectif et fournir un travail de qualité ».

En réalité, la fabrication de la cabine intérieure du TC 125 est une illustration parfaite qui démontre que les prestations de services externes peuvent parfaitement s’intégrer aux processus internes d’une société.

Jürgen Hopf précise : « Comme nous n’avions pas de données CAO, il a fallu numériser les pièces en plastique du prototype et ensuite reconstruire les surfaces.

Les transitions ont dû être adaptées en fonction des indications de Terex.

Nous avons même prolongé les pièces latérales pour obtenir une unité d’aspect. Comme la reconstitution des surfaces ne fait pas partie de nos compétences, nous avons transféré cette tâche au service CAO de Tebis. Les programmes CN ont été élaborés chez nous. Ainsi, nous avons été en mesure de proposer l’ensemble du processus à Terex.

Le projet a été bouclé en quatre semaines ».

La société Terex Corporation, qui emploie 22 000 salariés dans le monde, est un fabricant diversifié et international de machines-outils et d’installations. Le cœur de métier de Terex Corporation est la fourniture de solutions fiables orientées client dans de nombreux domaines d’application comme : la construction et les infrastructures, les entreprises de navigation et de transport, l’industrie des carrières, le raffinage, les fournisseurs d’énergie, les fournisseurs de services communaux et les entreprises de fabrication. Terex se compose de 5 segments : Aerial Work Platforms (plates-formes de travail), Construction (engins de travaux publics), Cranes (grues), Material Handling & Port Solutions (manutention de matériaux et équipements portuaires) et Materials Processing (traitement de matériaux). Le siège de Terex Compact Germany GmbH est situé à Crailsheim.