-

Logiciel

-

Logiciel FAO

- Programmation CN : automatisation et sécurité

- Simulateur CN

- Automatisation CN

- Posages multiples

- Usinage robotisé

- Perçage CN

- Perçage profond

- Tournage CN

- Tournage-fraisage

- Fraisage 2,5 D

- Fraisage 3D

- Fraisage 5 axes

- Usinage de gorges at de rainures

- Détourage

- Fraisage HPC

- Fraisage HFC

- Fraises à segments de cercle

- Enfonçage

- Électroérosion

- Découpe laser 3D

- Trempe laser

- Dépose et soudure laser

- Tebis Automill

- Logiciel de CAO

- Logiciel CAQ

- Logiciel MES

- Produits

-

Logiciel FAO

- Services

- Consulting

- Domaines

- Référence

- Entreprise

- Actualités

-

Accueil Référence

Accueil RéférenceL'évolution remarquable des Tailleurs de Pierres Nantais vers l'usinage 5 axes :

Leur parcours vers un succès de tailleLes Tailleurs de Pierres Nantais repoussent les limites avec l’usinage d’une statue de 5,5m de haut et de 8,5 tonnes.

Comment cette société de taille de pierres traditionnelle a évolué vers l’usinage 5 axes sur machine à commande numérique ?Entreprise

Les Tailleurs de Pierre Nantais

Lieu

Sainte Luce sur Loire, France

Principaux domaines

Simulateur et suivi matière

Avantages- Traitement des données (maillage)

- Usinage en 3 axes positionnés avec la gestion des disques

- Usinage en 5 axes continus

- Simulateur

- Suivi permanent de la matière restante

- Maîtrise des coûts de matière première

- Réactivité du service hotline

Domaine

Art

Publié

2023 Olivier Groleau, Programmeur Tebis

Olivier Groleau, Programmeur TebisSans le simulateur et le suivi matière de Tebis, ce projet n’aurait pas pu être réalisé

Olivier Groleau, Programmeur, Les Tailleurs de Pierre Nantais, Sainte-Luce-sur-Loire, FranceLes Tailleurs de Pierres Nantais est une entreprise traditionnelle de taille de pierres, qui ne possédait pas de machine à commande numérique lors de sa reprise par Matthieu CIZERON en Janvier 2001.

L’ADN de cette entreprise artisanale s’est sculpté autour de la taille et la pose de pierres, la marbrerie et la restauration du patrimoine, notamment par des ravalements de façades impressionnants.

De l'art en 5 axes

En 2015, le 1er investissement dans une machine à commande numérique 5 axes INTERMAC est décidé.

Cette machine permet le développement sur d’autres marchés : l’art, la décoration ou les plans de travail de cuisine, par exemple.

En 2020, la société investit dans une machine de découpe à fil pour débiter les bruts.

Deux ans plus tard, arrivée de la 2eme INTERMAC, cette fois-ci uniquement pour l’usinage 3 axes.

Les Tailleurs de Pierres Nantais, ce sont aujourd’hui 300 chantiers réalisés et quelques 1000 objets taillés par les 10 employés de cette structure à taille humaine, mais de grande envergure.

Depuis 2018, la société diversifie son activité en s’orientant vers des projets plus artistiques et décoratifs.

Pour répondre à ces nouveaux défis, Mathieu CIZERON décide en décembre 2018 de piloter son centre d’usinage INTERMAC en 5 axes continus avec Tebis.

Si Tebis a été choisi, ce n’est pas par hasard. La solution permet de simuler et contrôler l’ensemble des mouvements de la machine, y compris les mouvements hors parcours. C’est indispensable avec des projets de plus en plus complexes à traiter.

La CAO, le traitement de données numérisées (maillage), l’usinage en 3 axes positionnés avec la gestion des disques ou en 5 axes continus et enfin le Simulateur, constituent la solution idéale pour Les Tailleurs de Pierres Nantais.Un autre élément-clef lors du choix de Tebis : le suivi permanent de la matière restante, qui permet une meilleure maîtrise des coûts de matière première.

Olivier GROLEAU, le programmeur Tebis, apprécie aussi tout particulièrement la réactivité de notre service hotline.

Aujourd’hui, les 2 machines INTERMAC 3 et 5 axes, mais aussi la machine de découpe à fil sont pilotées entièrement par la solution Tebis.

Dernier projet réalisé pour la ville de Nantes, une statue monumentale de 5,5 m de hauteur et 8,5 tonnes

Brut statue. Le morceau le plus gros pèse jusqu’à 7 tonnes

Brut statue. Le morceau le plus gros pèse jusqu’à 7 tonnesAu départ du projet, les dessins d'une artiste. Ses croquis ont été mis en volume par un sculpteur avec de la terre puis scannés pour en obtenir un modèle en 3D.

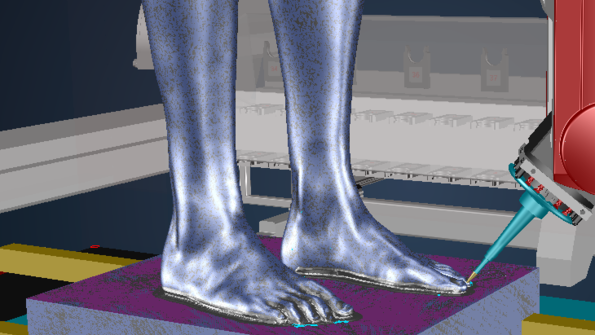

Le maillage 3D, issu du scan, a ensuite été divisé en 5 parties : les pieds, les jambes, les hanches, le ventre et le buste. Ce sont donc 5 blocs d’1m3 de pierre chacun qui ont été façonnés sur le centre d’usinage 5 axes. Les bras et l’anguille ont été réalisés à part.

Chaque brut pesait jusqu’à 7 tonnes pour une statue affichant un poids final de 8,5 tonnes.

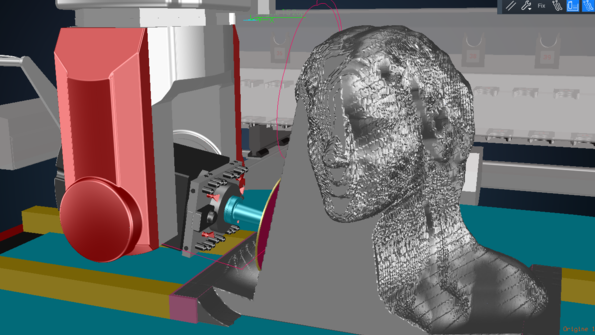

Le simulateur de Tebis a permis d’anticiper les hors-courses machines, avant même de commencer la programmation FAO, et réaliser les bons choix pour découper la statue en plusieurs blocs.

Performance, sécurité, maîtrise

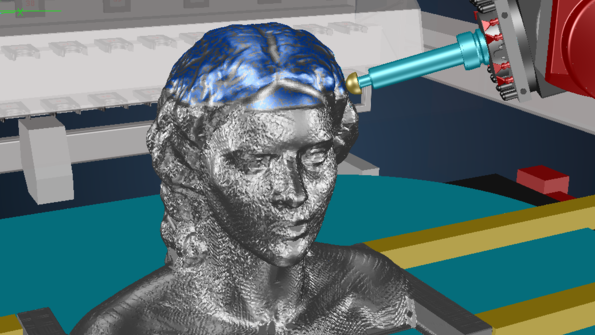

L’usinage a été réalisé avec un disque de diamètre 360 mm pour les phases d’ébauches puis des fraises boules de diamètre 60mm et jusqu’à 3mm pour les finitions.

L’œuvre aura nécessité 720h d’usinage au total. Grâce au simulateur, la machine a pu usiner de jour comme de nuit sans surveillance.Simulateur et Ebauche à la fraise disque

Simulateur et Finition jusqu’à la fraise boule de diamètre 3mm

Contrôle des collisions ultra précis avec Tebis

Réalisée en Peperino Grigio, pierre volcanique poivrée de quartz noir et d’incrustations fossiles, la statue offre 2 aspects graphiques différents.

Réalisée en Peperino Grigio, pierre volcanique poivrée de quartz noir et d’incrustations fossiles, la statue offre 2 aspects graphiques différents.

Lorsqu’elle est sèche, elle est douce et claire. Lorsqu’elle est mouillée, elle est sombre et tachetée.

Cette statue est visible sur le site de la Persagotières à Nantes.

Retrouvez leurs travaux sur leur site : Les Tailleurs de Pierre Nantais