Schneller im Span mit optimierten Rüstprozessen

→ Mehr Produktivzeit – welches Potenzial schlummert in Ihrer Fertigung?

→ Lean an der Maschine: Rüstvorgänge in die Produktivzeit verlagern

→ Wie funktioniert das Virtuelle Rüsten im Programmierprozess?

→ Automatische Rüstdokumentation für die Werkstatt

→ Weitreichende Vorteile durch Virtuelles Rüsten

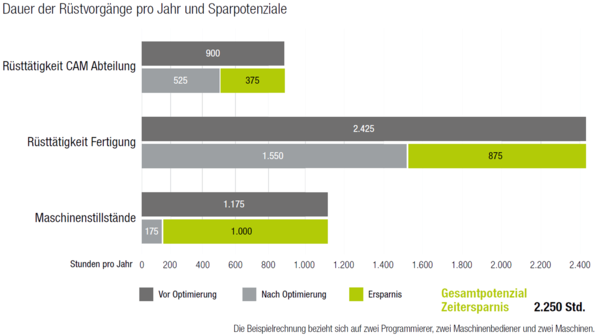

Maschinenstillstand kostet richtig Geld. Rund 600 Stunden fallen allein durch Rüstvorgänge im Durchschnitt pro Maschine und Jahr* in einem Fertigungsbetrieb an. Rüstprozesse sind aber zwingend notwendig, auch wenn sie nicht wertschöpfend sind. Die Reduzierung der Rüstzeiten spielt daher eine entscheidende Rolle für eine effiziente, flexible und fließende Fertigung. Im Blogartikel erfahren Sie mehr über Rüstoptimierung und unser PDF "Weniger rüsten, mehr fertigen" zeigt konkrete Optimierungstipps und Sparpotenziale.

*Das ergeben Aufzeichnungen und Erfahrungswerte aus der umfangreichen Tebis Consulting Benchmark Datenbank.

Rüstvorgänge verlagern: Lean an der Maschine

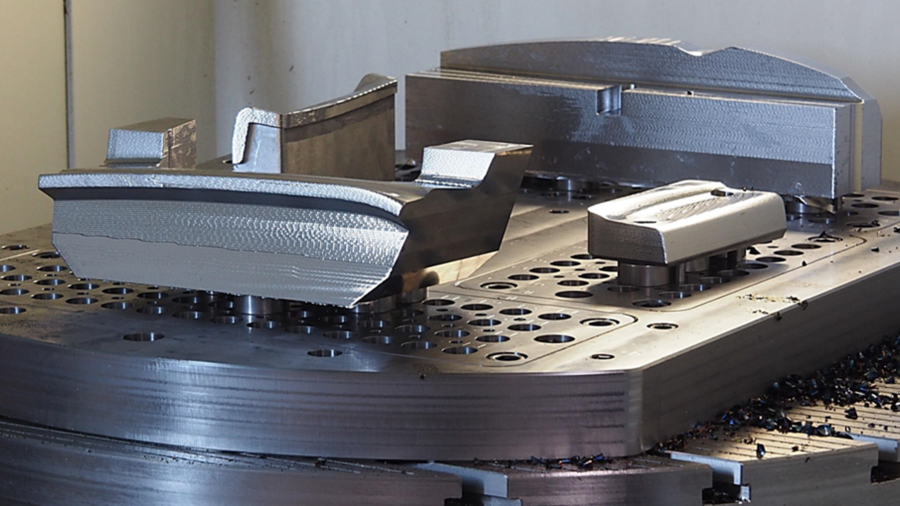

Wer Rüstvorgänge optimieren will, muss die einzelnen Schritte genau kennen. Ein klassischer Rüstvorgang in der Werkstatt beinhaltet üblicherweise die Rüstvorbereitung, das Aufspannen und Prüfen der Spannsituation sowie die Rüstnachbereitung.

Die Abläufe beim Rüsten teilt man im Sinne des Lean Manufacturing in interne und externe Aufgaben ein. Ziel der Trennung ist es, gewisse Rüsttätigkeiten möglichst parallel zur Produktivzeit zu erledigen.

Das Interne Rüsten beschreibt Tätigkeiten, die zwingend beim Stillstand der Maschine stattfinden: Einrichten und Justieren des Werkstücks, Werkzeugwechsel und Einmessen müssen schnellstmöglich abgeschlossen werden.

Virtuell rüsten und besser 24/7 fertigen

Zusätzlich macht ein weiteres Rüst-Szenario von sich reden: das Virtuelle Rüsten. Es ist der Werkstatt vorgelagert, findet offline am PC statt und ist parallel zu anderen Fertigungsaufträgen möglich. Die voranschreitende Digitalisierung und Vernetzung rücken das IT-gestützte Verfahren immer mehr in den Fokus zerspanender Fertigungsbetriebe. Denn der virtuelle Ansatz zur Rüstoptimierung bringt auch weitere automatisierte Vorteile mit sich, um Ihre Anlagen möglichst 24/7 produktiv arbeiten zu lassen.

Weg von der Maschine für weniger Ausfallzeit

In einer modernen Fertigung können Sie Vorgänge bis ins Programmierbüro verlagern. Die Rüstdefinition in den CAD/CAM-Programmierprozess zu verschieben, klingt zunächst ungewöhnlich, beugt allerdings unnötigen Verzögerungen in der Werkstatt vor. Und das, ohne den Programmieraufwand nennenswert zu steigern. Denn beim Virtuellen Rüsten werden die Aufspannungen bereits im CAD/CAM-System schnell und zuverlässig festgelegt sowie geprüft und dokumentiert.

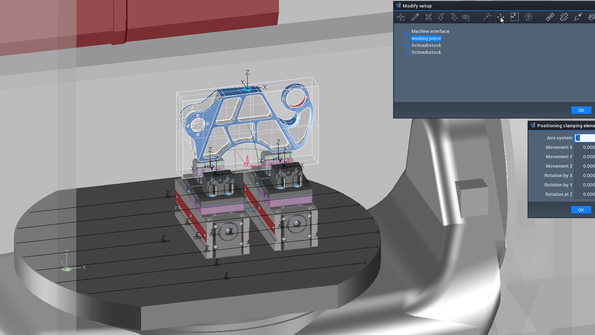

Virtuelles Rüsten findet in Ihrer virtuellen CAD/CAM-Arbeitsumgebung statt. Ob das in der Konstruktion oder Arbeitsvorbereitung geschieht oder es ein CAM-Programmierer übernimmt, macht keinen Unterschied. Wichtig ist: Der Anwender kann die Spannsituation im smarten Dialog mit der Software auch automatisch definieren. Mit dieser IT-Unterstützung planen Sie von Anfang an den Rüstprozess und die mechanische Fertigung bestmöglich. Die Spannungen sind optimal vorbereitet, inklusive:

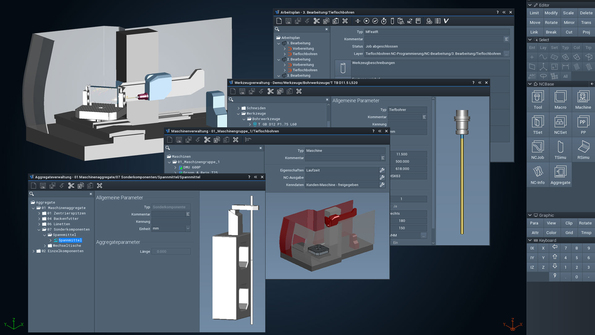

- Maschine/Maschinenkopf

- Bearbeitungswerkzeuge

- Spannmittel, Wechseltische, Aggregate

- Aufspannung und Anstellrichtungen

- Bezugspunkte, Nullpunkt, Parameter

Im Dialog mit der CAD/CAM-Software einfacher zum Ziel

Das Virtuelle Rüsten funktioniert deshalb so genau, weil die CAD/CAM-Software mit digitalen Zwillingen Ihrer Maschine, Spannmitteln und Werkzeugen arbeitet. Die realitätsgetreuen Parameter Ihrer Fertigungsumgebung sind in der Software hinterlegt und assoziativ verknüpft. So erhält der Anwender beim Virtuellen Rüsten über Dropdown-Menus direkt Vorschläge etwa zu Spannmitteln, die zur gewählten Maschine passen.

Die Rüstplanung gelingt mit der Tebis CAD/CAM-Software sicher und schnell. Außerdem lernen neue Anwender, Lehrlinge oder eine Vertretung risikolos das Rüsten und CAM-Programmieren in der virtuellen Umgebung.

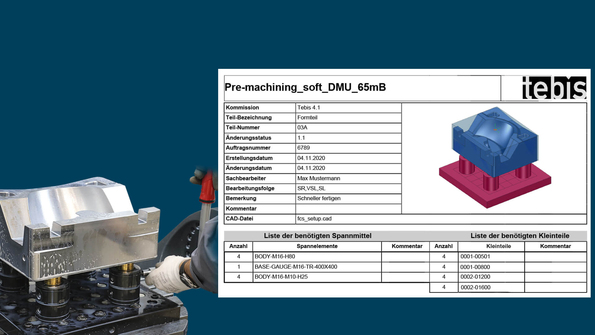

Das Virtuelle Rüsten über eine Spannmittelbibliothek sorgt auch in der Werkstatt für Klarheit. Der Maschineneinrichter muss sich keine Gedanken mehr über Spannung, Spannmittel oder passende Werkzeuge machen. Er erhält eine digitale Rüst-Dokumentation mit Abbildungen sowie ein vollständig kollisionsgeprüftes und verifiziertes NC-Programm. Alles geht ohne Informationsverluste immer an die richtige Maschine. Ein Viewer zeigt da das jeweilige 3D-Modell an. Der Maschinist kann sofort mit den Vorbereitungen des Externen Rüstens beginnen. Es gibt keine Rückfragen mehr, kein unnötiges Abspannen und deutlich weniger Maschinenstillstand.

Ihre Vorteile durch "Rüsten im Programmierprozess":

- Steigert Ihre Produktivzeit der Maschinen

- Halbiert mindestens die Zeit beim Internen Rüsten

- Kaum bis kein zusätzlicher Zeitaufwand für CAM-Programmierer

- Optimiert die Rüstplanung

- Kollisionsgeprüfte Spannungen und verifizierte NC-Programme

- Eindeutige und vollständige Dokumentation ohne Rückfragen

- Einfahren im Fertigungsprozess übernimmt das NC-Programm

- Einfache Arbeitsteilung mit Hilfskräften in Büro oder Werkstatt

- Mehr mannlose Maschinenzeit nachts und am Wochenende

Weniger rüsten, mehr fertigen!

Schneller im Span mit Virtuellem Rüsten parallel zur Produktivzeit

Ihre Maschinen wollen ungestört arbeiten, genau wie Sie. Tun Sie ihnen diesen Gefallen:

Optimieren Sie Ihre Rüstprozesse und die Rüstzeiten. Vor allem mit dem Virtuellem Rüsten können Sie viele Schritte laufzeitparallel vorbereiten. Wir zeigen Benefits auf und geben Tipps.