-

Software

-

CAM Software

- Tebis Automill

- CNC Programmierung

- CNC Automation

- CNC Simulator

- Mehrfachaufspannung

- Roboterbearbeitung

- CNC Bohren

- Tiefbohren

- Kombinierte Dreh-/Fräsbearbeitung

- CNC-Drehen

- Drehfräsen

- 2,5D Fräsen

- 3D-Fräsen

- 5-Achsen-Fräsen

- Nuten fräsen

- Beschnittfräsen

- HPC-Fräsen

- HFC-Fräsen

- Kreissegmentfräser

- Senkerodieren

- Drahterodieren

- 3D-Laserschneiden

- Laserhärten

- Laserauftragsschweißen

- CAD Software

- CAQ Software

- MES Software

- Produkte

- Bauteil-Storys

-

CAM Software

- Services

- Consulting

- Branchen

- Referenzen

- Unternehmen

- Aktuelles

-

Qualitätsmanagement in der Fertigung als Wettbewerbsfaktor

Aus Fehlern lernen und Prozesse in der Einzelteilfertigung verbessern

Werkzeugbauunternehmen müssen sich mit konkurrenzfähigen Preisen am Markt präsentieren und die Fertigung stetig optimieren. Das Qualitätsmanagement ProLeiS MES Software hilft dabei, entstandene Störungen zu erfassen, sie einer Ursache zuzuordnen und sie zu beheben.

Mit ProLeiS verbessern Sie Ihre Prozesse kontinuierlich. Sie dokumentieren, an welchen Stellen der Fertigung Störungen aufgetreten sind und leiten daraus ab, welche Optimierungsmaßnahmen Sie ansetzen müssen.

Mit softwarebasiertem Qualitätsmanagement sichern Werkzeugbau-Unternehmen langfristig ihre Wettbewerbsfähigkeit.

SystematischFehlermeldung in Echtzeit • Zuordnung zu Ursachen • beste Gegenmaßnahme anzeigen • NachkalkulationNachhaltigkontinuierlich dokumentieren • systematisches Fehlermanagement • Prozesse optimierenPräventivindividueller Maßnahmenkatalog • bekannte Fehler beim Planen vermeidenFehler systembasiert erfassen

Schluss mit Provisorien

In der Fertigung passieren Fehler, das ist normal. Nutzen Sie Fehler als Chance zur Weiterentwicklung und erfassen Sie mit einer MES Software systembasiert große wie kleine Abweichungen vom Optimalzustand. Qualitätsmanagement im Fertigungsprozess, also das Aufnehmen und Nachverfolgen der Störungen inklusive Ursachenforschung ist oft kaum zu bewältigen. Anders in ProLeiS MES Software: Hier sind Vorlagen zum Qualitätsmanagement hinterlegt. Das Erfassen und Nachverfolgen geht einfach und kostet so gut wie keine Zeit.

Die ProLeiS Software systembasiert das Fehlermanagement, nimmt Ihnen viel Arbeit ab und sorgt so für höhere Qualität in der Produktion.

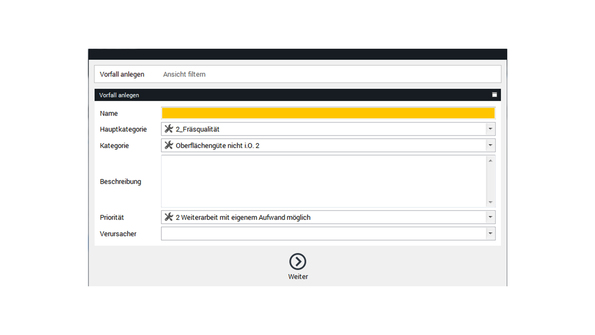

Melden & erfassen

Mit ProLeiS werden Fehler aus dem Fertigungsprozess erfasst. Diese sind damit direkt einem Projekt und einem Vorgang zugeordnet. Mitarbeiter können schnell reagieren, den Vorfall präzisieren und Aktivitäten zur Beseitigung einleiten.Kategorisieren & beschreiben

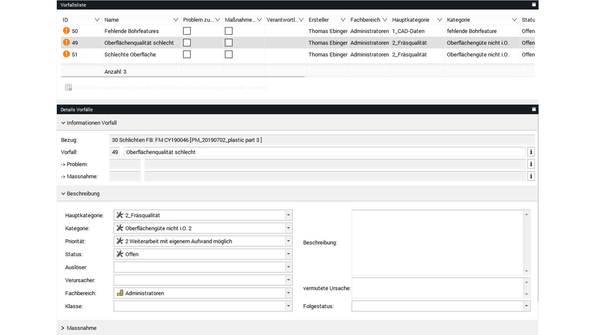

ProLeiS bietet über ein Auswahlmenü eine Kategorisierung an. So lassen sich Fehler mit einem Klick zuordnen und näher beschreiben. Mitarbeiter ergänzen den Vorfall mit Anmerkungen, Fotos und anderen Dokumenten.Filtern & Maßnahmen definieren & Optimieren

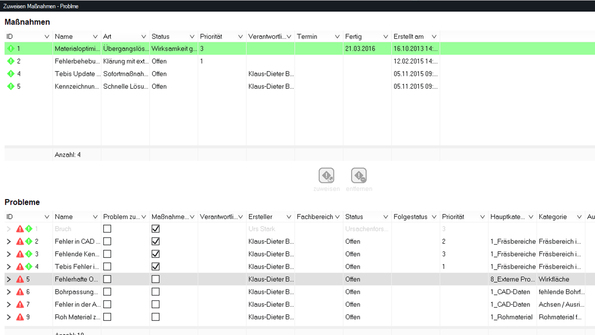

Die vielfältigen Filterfunktionen in ProLeiS ermöglicht Ihnen einen schnellen Überblick über alle Fehler. Sie filtern innerhalb eines Projekts oder übergreifend nach wiederkehrenden Fehlern, können Maßnahmen definieren und optimieren ihre Prozesse.Ursachen erkennen und Fehler korrigieren

So wertvoll sind Fehler

Gründe für Störungen gibt es viele, allerdings werden sie oftmals nicht detailliert ermittelt und dokumentiert. Ursachen für Werkzeugbrüche, Fehler in benötigten Daten, im Material oder im Prozessablauf müssen dann ermittelt werden, wenn sie passieren. Nur dann sind sie wertvoll und Sie verbessern Ihre Prozesse nachhaltig.

ProLeiS unterstützt bei der Ursachenforschung.

Analysieren

ProLeiS nutzt die kategorisierten Fehler als Basis für Analysen. Sie decken auch nicht offensichtliche Störungsursachen auf, weil ProLeiS wiederkehrende Fehler identifiziert. Störungen, die durch nicht näher bestimmbare Gründe verursacht werden, berücksichtigt ProLeiS rein statistisch.Korrigieren

Sind die Fehler oder das System dahinter erkannt, leiten Sie treffende und konkrete Gegenmaßnahmen ein. ProLeiS erzeugt hierfür zusätzliche Planungsvorgänge, etwa zum Beseitigen entstandener Schäden. Diese Planungsvorgänge sind dem Projekt zugewiesen, sodass der verursachte Mehraufwand immer erkennbar ist.Nachverfolgen

Verfolgen Sie den Status der eingeleiteten Maßnahmen und dokumentieren Sie Erfolge. ProLeiS schließt ein Problem ab, wenn die Fehlerursache erfolgreich behoben ist. Gleichzeitig entsteht in ProLeiS ein Maßnahmenkatalog inklusive Bewertung und Dauer.Präventives Qualitätsmanagement in der Produktion

Fehler von heute sind die Erfolge von morgen

Steht im Alltag meist nur die direkte Qualitätssicherung im Vordergrund, legen Sie mit ProLeiS den Fokus auch auf Nachhaltigkeit. Mit der Zeit optimieren Sie Ihre Fertigungsprozesse immer weiter und minimieren Prüf- und Korrekturaufwand - Sie fertigen effizienter.

ProLeiS lernt stetig und unterstützt Sie bei der Definition von Maßnahmen zur Qualitätssicherung für Ihre Fertigung.

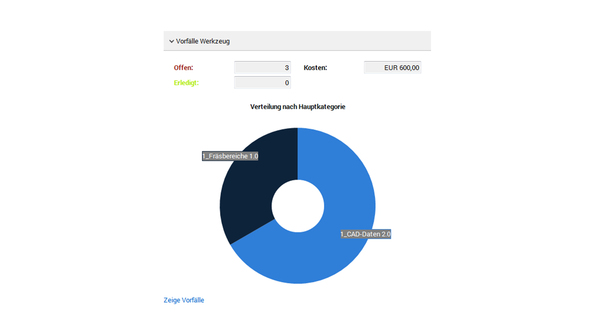

Nachkalkulation

Mit ProLeiS werten Sie dokumentierte Fehler, Kategorien, Verursacher langfristig aus. Ob Bauteilfehler, Prozessfehler oder Maschinenfehler - starten Sie unterschiedliche Abfragen: etwa auftragsbezogen, werkzeugbezogen oder nach Lieferanten. Die Zusatzkosten und der zeitliche Mehraufwand zur Fehlerbehebung sind automatisch erfasst und werden bei der Nachkalkulation ausgewiesen.Prävention

In der ProLeiS-Umgebung entsteht ein individueller Maßnahmenkatalog für Störfälle. Mitarbeiter finden darin hilfreiche Maßnahmen, auf die sie zugreifen können. Sie verknüpfen die Maßnahmen, sodass ProLeiS diese im Falle von wiederkehrenden Fehlern erneut ausgibt. Das erhöht die Qualität Ihres Fertigungsprozesses.Sie haben Fragen zu ProLeiS?Kontaktieren Sie unsWir helfen Ihnen gerne weiter.