-

Software

-

CAM Software

- Tebis Automill

- CNC Programmierung

- CNC Automation

- CNC Simulator

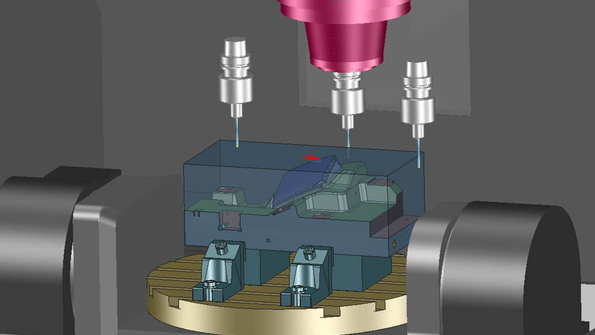

- Mehrfachaufspannung

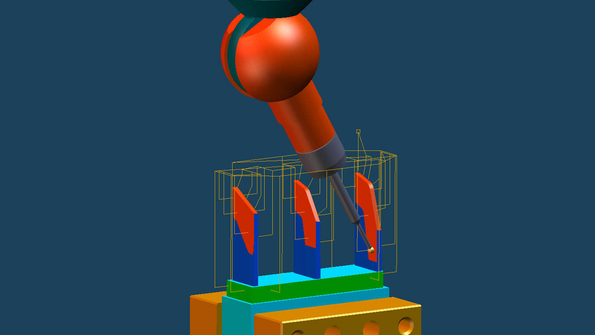

- Roboterbearbeitung

- CNC Bohren

- Tiefbohren

- Kombinierte Dreh-/Fräsbearbeitung

- CNC-Drehen

- Drehfräsen

- 2,5D Fräsen

- 3D-Fräsen

- 5-Achsen-Fräsen

- Nuten fräsen

- Beschnittfräsen

- HPC-Fräsen

- HFC-Fräsen

- Kreissegmentfräser

- Senkerodieren

- Drahterodieren

- 3D-Laserschneiden

- Laserhärten

- Laserauftragsschweißen

- CAD Software

- CAQ Software

- MES Software

- Produkte

- Bauteil-Storys

-

CAM Software

- Services

- Consulting

- Branchen

- Referenzen

- Unternehmen

- Aktuelles

-

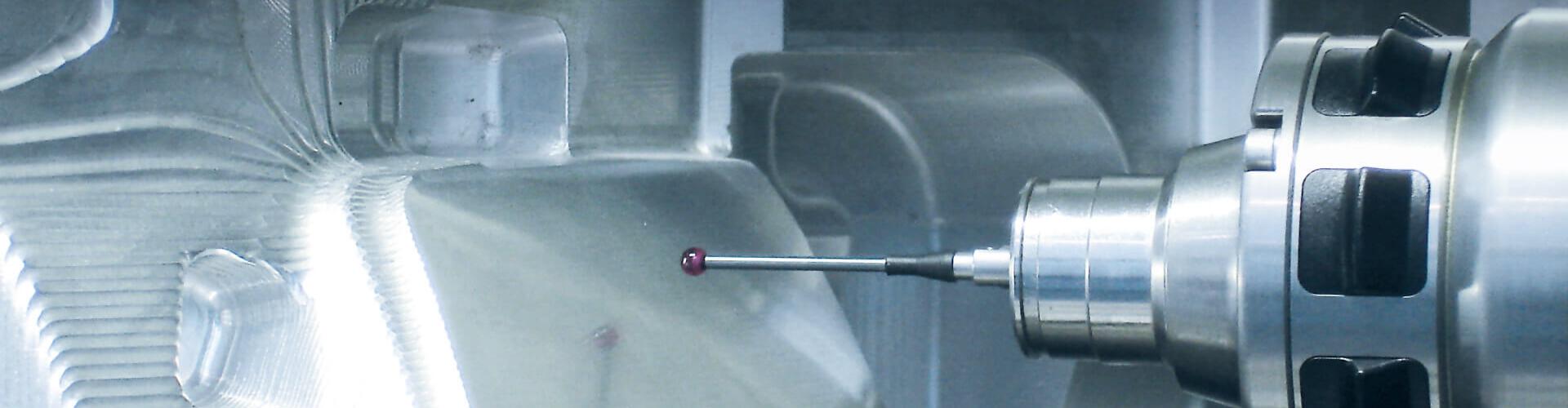

Messen im Prozess

Sicherheit für die automatisierte Fertigung

Video / Kontaktformular anzeigenBitte aktivieren Sie die Präferenzen Cookies, um die Ansicht zu aktivieren.Cookies aktivierenSie wollen Ihre Investitionen in hochautomatisierte Werkzeugmaschinen bestmöglich nutzen. Für eine optimale Auslastung sind daher mannlose Spät- und Nachtschichten erforderlich. Mit „Messen im Prozess“ schaffen Sie die dafür notwendige Prozesssicherheit, indem Bauteillage und Rohteilmaße überprüft werden. Unabhängig von Messzyklen auf der Steuerung integrieren Sie Qualitätskontrollen in den Bearbeitungsprozess für nacharbeitsfreie Produktion. So entstehen NC-Komplettprogramme mit Bahnen zum Drehen, Fräsen und Bohren inklusive der Messzyklen, mit denen Ihre Bearbeitungszentren möglichst lange unbeaufsichtigt laufen. Denn alle Bewegungen der Messtaster, Werkzeuge und Maschinen lassen sich realitätsgetreu simulieren und auf Kollision prüfen.SicherSichert den Fertigungsprozesses abZeitsparendReduziert Rüstzeiten und NacharbeitIntegriertKomplett prozessintegrierte Lösung in einem SystemHochwertigVerbessert die BauteilqualitätFunktionen

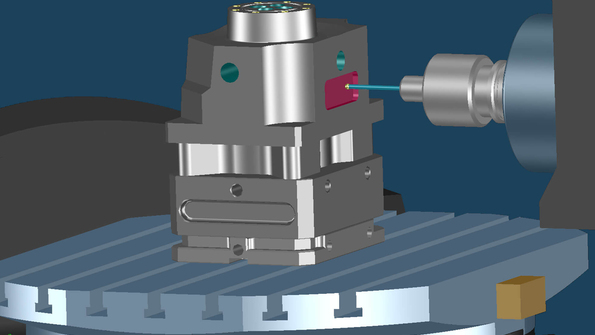

Bezugspunkt und Rohteilmaße ermitteln

Integrieren Sie die Ermittlung des Bezugspunkts in Ihre NC-Programme, damit Ihre Bearbeitungszentren nach dem Rüsten sofort loslegen können. Mit dem Tebis Arbeitsplan können Sie die Messzyklen für den Bezugspunkt steuern und automatisiert die Bauteildrehung ermitteln sowie den Bezugspunkt korrigieren. Dies vermeidet Anwenderfehler und führt zu einem sicheren, hochautomatisierten Prozess, der die Rüstzeiten verkürzt.

Ebenso können Sie die Ausmaße des Rohteils überprüfen. Falls die Maße außerhalb der Toleranz Ihrer Bearbeitung liegen, kann diese frühzeitig abgebrochen werden. So vermeiden Sie Werkzeugbruch, Maschinenschäden oder Schlimmeres.

Regelgeometrien prüfen und korrigieren

Für das Messen von Regelgeometrien, wie Bohrungen, Rechtecktaschen und Zylindern, nutzen Sie Funktionen, die prüfen, ob das Fertigungsergebnis innerhalb der Toleranz liegt. Falls die geprüften Elemente noch Aufmaß haben, kann von der Werkzeugmaschine automatisch eine weitere Bearbeitung zur Korrektur gestartet werden. So bekommen Sie die Qualitätskontrolle in den Fertigungsprozess integriert, erhöhen den Automatisierungsgrad und verringern Qualitätsschleifen sowie die Gesamtbearbeitungszeit. Zusätzlich können Sie auch eine Protokolldatei auf der Steuerung ablegen.

Elektroden vollautomatisch prüfen

In Ihrer Elektrodenfertigung entstehen viele einzelne Werkstücke mit besonderen Qualitätsanforderungen. Daher wollen Sie die Qualitätskontrolle vollständig im Prozess integrieren, um Fehler und Zeitverluste zu vermeiden. Dafür erzeugen Sie in Tebis mit Hilfe von Schablonen Messwege für die Bereiche einer Elektrode, die Sie gezielt überprüfen möchten. Der definierte Funkenspalt wird dabei automatisch berücksichtigt. Für den Antastrahmen können Sie Messwege sogar vollautomatisch erstellen lassen. Alle Bewegungen des Messtasters und der Maschine lassen sich simulieren und auf Kollision prüfen. Da Sie auch Messmaschinen direkt anbinden können, gelingt der Soll-Ist-Vergleich von gefertigten Elektroden und CAD-Geometrie in jedem Fall. Die Messergebnisse übergibt Tebis direkt als Korrekturwerte für die Erodiermaschine.