Title

Description

-

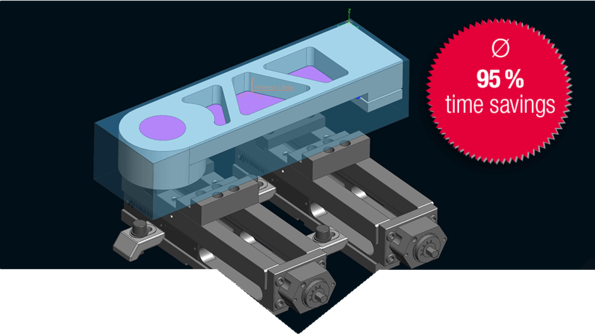

機械製造の専門スタッフが、製造時間を最大95パーセント短縮できるようになります。

一貫したCAD/CAMソフトウェアでスピーディーにかつ簡単に自動化できる、製造プロセスの7つのステップ

機械製造業では柔軟性および効率の向上させるために、特にデジタル化と自動化に力を入れています。ただし、機械加工だけを考える人は、プロセス全体の最終段階しか見ていません。そうすると、少なくとも6つのプロセスで膨大な時間やコストが無駄になる可能性があります。これをより詳しく観察する必要があります。というのも各ステップで、10~95%まで効率を向上させることが可能だからです。効率化のカギとなるのがプロセス自動化です。これにより専門スタッフの負担が軽減し、節約した時間を他の作業に当てられるようになります。CAD/CAM自動化をどのように拡張できるか、そして最も効果があるものは何か

加工機の自動化のみでは不十分ですこれまでは加工機の自動化こそ、生産性を向上させるためのカギとみなされてきました。現在ではCNC制御の5軸加工機を用いて、ワークを非常にスピーディーに切削することができ、その際、加工残り量をほとんど出さないようにうまく加工することができます。このように機械加工の生産性をどんどん向上させてきたのです。しかしながら、今後も引き続き競争力を保つためには、これだけでは不十分になりました。今後は、より効率的な製造のためにはプロセス自動化に着目してゆく必要があります。

スムーズなサブプロセスにより、製造を高速化

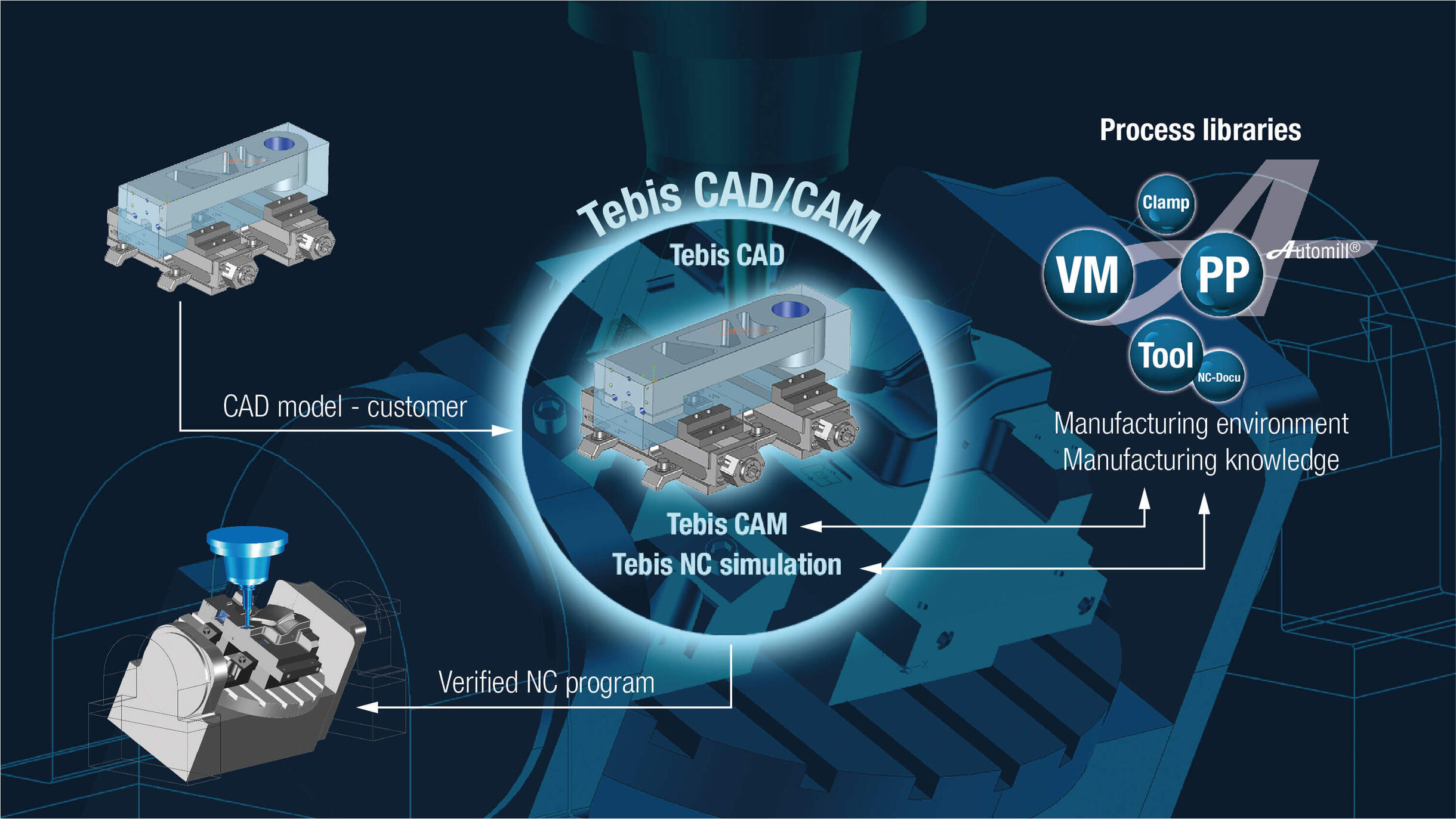

これまで見逃されてきたことがあります。機械加工は、ワークの作成プロセスにおける最終段階にすぎないということです。デジタル上では設計から加工機に至るまでに、6つのステップを経由しており、全ての工程が機械製造に向けたものであるため、ここに最新の自動化ソリューションが導入されています。そしてその対策は、加工のプロセスチェーン全体に順次対応されていきます。その結果、事前に標準化されたものが相互作用し、最適に制御され安定したプロセスが実現できます。こうして大がかりな追加の作業なしで、最初のステップから後続プロセスへと直接、効率化の波が生まれます。 少ない人員による極めて安全な製造。ユーザーはCNCシミュレーションを用いて、CAD/CAMシステム内でNC加工を自動で計画、プログラミングそしてチェックします。シミュレーターがNC出力の前に、干渉やリミットオーバーの問題を検出します。加工機は正確で安全な、最適化されたNCプログラムを受けとることができます。可能性を最大限に利用できるようになるのです。

少ない人員による極めて安全な製造。ユーザーはCNCシミュレーションを用いて、CAD/CAMシステム内でNC加工を自動で計画、プログラミングそしてチェックします。シミュレーターがNC出力の前に、干渉やリミットオーバーの問題を検出します。加工機は正確で安全な、最適化されたNCプログラムを受けとることができます。可能性を最大限に利用できるようになるのです。インテリジェントなコンポーネントが、最適なCAD/CAMプロセスを通じて自らのルートを制御します。

具体的には、製品のデジタルCADモデルを用いて、これを実行することが出来ます全てのプロセスステップにおいて一つの共通点があります。それは全てCADモデルを用いて作業を行う、ということです。これにより、プロセス全体が最適に賢く操作できるようになります。全てのステップにおける効率化の可能性と、一貫したCAD/CAMシステムがこのためにどのように寄与するのかを、実例で確認できます。以下の7つのステップを自動化する必要があります。

ステーション1 – CADデータの準備データの事前準備は、CADデータをCAD/CAMシステムに読み込むことからスタートします。CADテンプレートには、繰り返し行われる準備に関する全ての作業が保存されています。テンプレートは必要に応じて拡張でき、個別の設定や手動調整が可能です。ユーザーが行うことは、製品を選択することと加工の方向を指定することのみです。システムは自動で、素材、延長面、穴埋め面、ゼロポイント、クランプを準備します。

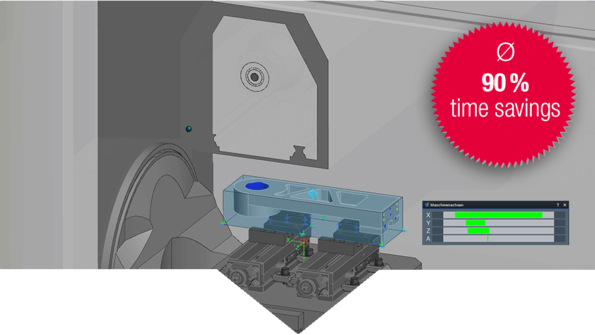

ステーション1 – CADデータの準備データの事前準備は、CADデータをCAD/CAMシステムに読み込むことからスタートします。CADテンプレートには、繰り返し行われる準備に関する全ての作業が保存されています。テンプレートは必要に応じて拡張でき、個別の設定や手動調整が可能です。ユーザーが行うことは、製品を選択することと加工の方向を指定することのみです。システムは自動で、素材、延長面、穴埋め面、ゼロポイント、クランプを準備します。 ステーション2 – 加工機のバーチャルセットアップパラメトリッククランピング。素材、最終モデルおよびクランプは、先程のステップから引き継がれます。素材はそこで生成された接続ポイントを利用して、自動で配置されます。頻度が少なく複雑な製品のセットアップでも、妥当性チェック機能で出来上がりを検証します。CAD/CAMシステムが、ツール、クランプ、事前設定済みの機械、ポストプロセッサーなどのライブラリーに自動でアクセスします。このため全ての形状とパラメーターを使用し、正確なデジタルツインと連携して作業します。

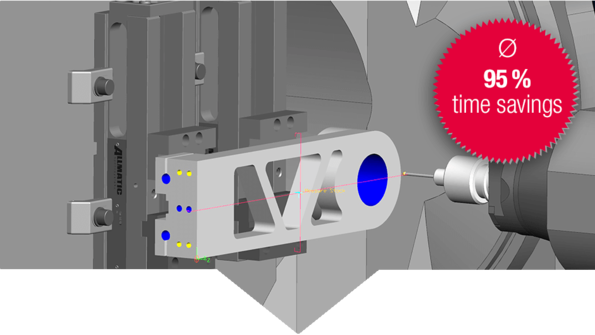

ステーション2 – 加工機のバーチャルセットアップパラメトリッククランピング。素材、最終モデルおよびクランプは、先程のステップから引き継がれます。素材はそこで生成された接続ポイントを利用して、自動で配置されます。頻度が少なく複雑な製品のセットアップでも、妥当性チェック機能で出来上がりを検証します。CAD/CAMシステムが、ツール、クランプ、事前設定済みの機械、ポストプロセッサーなどのライブラリーに自動でアクセスします。このため全ての形状とパラメーターを使用し、正確なデジタルツインと連携して作業します。 ステーション3 – クランプの環境のバーチャルチェック実際の加工現場の前段階、つまりCAMプログラミングの時点で、正しい出力座標を検出することができます。データ準備の段階で作成されていた測定ポイントを使用して寸法をチェックし、NCプログラムからセットアップ状況の全てを直接制御することができます。

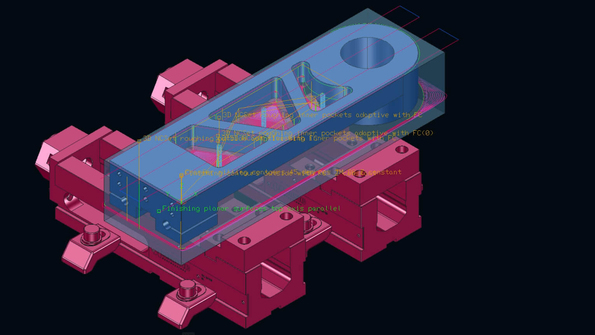

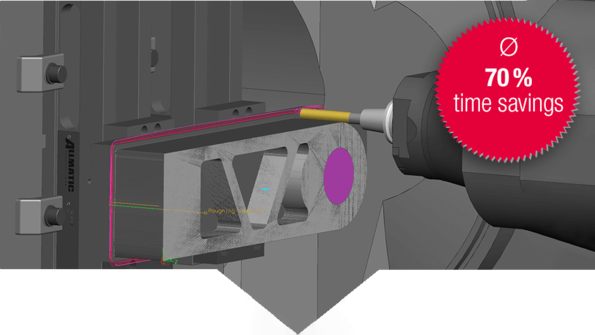

ステーション3 – クランプの環境のバーチャルチェック実際の加工現場の前段階、つまりCAMプログラミングの時点で、正しい出力座標を検出することができます。データ準備の段階で作成されていた測定ポイントを使用して寸法をチェックし、NCプログラムからセットアップ状況の全てを直接制御することができます。 ステーション4 – ツールパスの自動作成準備されたCADデータはそのまま、CAMプログラミングに引き継がれます。CAMテンプレートは、頻繁に利用される加工手法や技術を用いて自動で処理するため、ユーザーの作業負担を減らします。フィーチャースキャンの機能で、CAD/CAMシステムが2.5 D加工領域を全て認識します。時間のかかる手作業に代わり、自動の要素選択で、形状や予め設定された色に応じて適切な穴・ねじが作成されます。

ステーション4 – ツールパスの自動作成準備されたCADデータはそのまま、CAMプログラミングに引き継がれます。CAMテンプレートは、頻繁に利用される加工手法や技術を用いて自動で処理するため、ユーザーの作業負担を減らします。フィーチャースキャンの機能で、CAD/CAMシステムが2.5 D加工領域を全て認識します。時間のかかる手作業に代わり、自動の要素選択で、形状や予め設定された色に応じて適切な穴・ねじが作成されます。

さらにソフトウェアは、ユーザーが試行した製造フローが登録されたライブラリーにアクセスします。これにより社内の製造ノウハウが少しずつ標準化され、デジタルテンプレートに保存されてゆきます。ワンクリックのみで、NCプログラムおよびツールパスまで含むジョブ管理のテンプレートが生成されます。この機能は、ソフトウェアが加工領域を検知しなければこのジョブは自動で無効化されるため、追加の手間は発生しません。

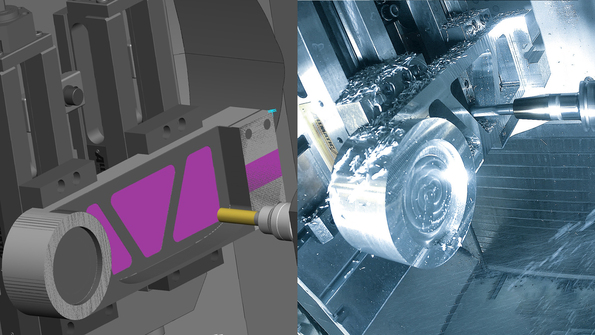

さらに、バックグラウンドで計算が実行されている間に、ユーザーは他の製品の加工に取り組むことができます。統合されたNCシミュレーションがNCプログラムにおける干渉をチェックするため、安全な加工データが提供されます。CAD/CAMシステム内で直接、コントローラーの情報を検証できます。 ステーション5 – 実際の加工機のセットアップチェック済みのNCプログラムが、コントローラーに適応する形式で加工機に送信されます。機械オペレーターは、バーチャルセットアップの結果に関する情報を全て漏れなく確認することができます。デジタルで出力された加工指示書が、加工の情報・指示を出します。

ステーション5 – 実際の加工機のセットアップチェック済みのNCプログラムが、コントローラーに適応する形式で加工機に送信されます。機械オペレーターは、バーチャルセットアップの結果に関する情報を全て漏れなく確認することができます。デジタルで出力された加工指示書が、加工の情報・指示を出します。- セットアップ位置の定義

- 配置済みの全てのクランプおよびツール

- 設定済みの測定ポイント

ステーション6 – 実際のセットアップの状況をチェックワークの原点位置の測定は完全に自動で行われます。NCプログラムが、既にCAD/CAMシステム内で発生した測定作業を実行ます。これによりヒューマンエラーが回避され、セットアップにかかる時間も最小限に抑えられます。適切でないセットアップ状況も柔軟に対応できます。CAMプログラマーはパラメトリックテンプレートを用いて、例えば代替の素材などを生成します。システムはその後の処理を自動で調整します。

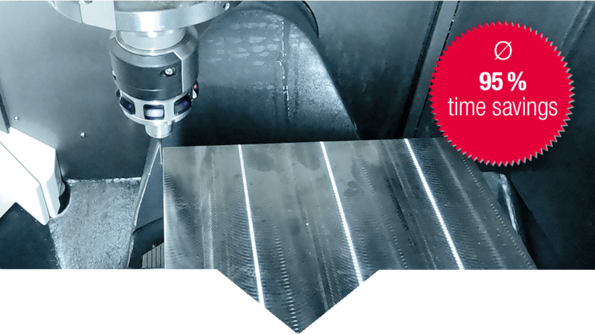

ステーション6 – 実際のセットアップの状況をチェックワークの原点位置の測定は完全に自動で行われます。NCプログラムが、既にCAD/CAMシステム内で発生した測定作業を実行ます。これによりヒューマンエラーが回避され、セットアップにかかる時間も最小限に抑えられます。適切でないセットアップ状況も柔軟に対応できます。CAMプログラマーはパラメトリックテンプレートを用いて、例えば代替の素材などを生成します。システムはその後の処理を自動で調整します。 ステーション7 – 製品を実際に加工スタートすると、最適化された安全で適切なNCプログラムが実行されます。非常にダイナミックでスピーディーな移動動作、短い工具、最大の送り速度そして最小限に抑えられたリトラクト動作を生かすことで、加工機の可能性を最大限に発揮することができます。コントローラーでの監視やプログラミングは不要です。機械オペレーターは他の作業に専念することができます。

ステーション7 – 製品を実際に加工スタートすると、最適化された安全で適切なNCプログラムが実行されます。非常にダイナミックでスピーディーな移動動作、短い工具、最大の送り速度そして最小限に抑えられたリトラクト動作を生かすことで、加工機の可能性を最大限に発揮することができます。コントローラーでの監視やプログラミングは不要です。機械オペレーターは他の作業に専念することができます。

NCプログラミングに予め組み込まれた品質検査が開始します。加工機が自ら測定結果を考慮し、必要な場合には自動で補正します。リソースを投入する必要はなく、測定結果は記録されます。

最適なリソースをより手軽に活用

このように自動化されたCAD/CAMプロセスは、スピード、安全性そして精度を実現し、専門スタッフの負担も軽減されます。繰り返し行われる簡単なプロセスはテンプレートが引き受け、ミスが回避されます。このような自動化の形態により、作業分担がより容易にできるようになります。経験の浅いスタッフが、2.5D加工や3軸粗加工プログラムなど、CAMプログラムの大部分を自動で作成することができます。経験豊富なスタッフは、より複雑な作業に集中できるようになります。リソースを的確に投入することで、コストを抑えることができます。スケーラブルな加工のためのサービスパートナー

機械製造業では、自動化された機械および技術で、より効率的に製造できるようになりました。しかし急を要する日常業務においては、持続可能なソリューションの導入にはまだ限界があります。そのような場合に、サービスパートナーおよびプロセスサプライヤーを利用することをお勧めします。柔軟性を確保すると同時に最大限の効率を発揮する、スケーラブルなアプローチを提供いたします。機械製造業でのプロセス自動化により、最大95%まで効率化することが可能です。スケーラブルな自動化の外部委託は、中小企業にとっても手頃な価格で実現可能です。

自動化こそ未来

文:Tebis AG チームリードテクニカルサービス Christian Maier自動化は、これからの時代を生き延びるために必要不可欠です。多くの人がこれを失業と連想して捉えているのが現実です。ところが、自動化には常に限界があります。複雑でプロセスに時間がかかる場合や、特殊なワークを取り扱う場合などです。そのような場合には、創造性、柔軟性、スピーディーな意思決定に必要な論理的な思考など、人間の能力が求められます。

文:Tebis AG チームリードテクニカルサービス Christian Maier自動化は、これからの時代を生き延びるために必要不可欠です。多くの人がこれを失業と連想して捉えているのが現実です。ところが、自動化には常に限界があります。複雑でプロセスに時間がかかる場合や、特殊なワークを取り扱う場合などです。そのような場合には、創造性、柔軟性、スピーディーな意思決定に必要な論理的な思考など、人間の能力が求められます。

さらに、Tebisは、スケーラブルな自動化の外部委託により、お客様がプロセス自動化に着手し、個別開発を進めてゆくサポートをいたします。これはスタッフにとって、CAD/CAM自動化に関するノウハウを拡張し、内容に合わせて作業を調整するための貴重なチャンスとなります。業界の経験豊富なサービスパートナーおよびプロセスサプライヤーとして当社は、スタッフ一人一人が持つ価値を十分に認識しています。CAD/CAM自動化における「インテリジェントコンポーネント」プロセスの中心を成すのがスマートな製品です。CAD/CAMシステムでは、全てがCADモデルから作成されます。素材、寸法、測定ポイント、精度、原点位置やクランプの状況など、製造に関する重要な情報の大部分は設計部門で規定されます。こうしてデジタルのCADモデルは、自動化されたCAMプログラミングおよび製造に必要な全ての情報を入手するのです。自動化された全てのCAD/CAMプロセスを段階的に経由し、加工機での加工に到達します。CAD/CAMシステムが、テンプレート、デジタルツイン、そして実績のある製造プロセスを反映したノウハウデータベースを含むプロセスライブラリーにアクセスします。