-

リバースエンジニアリングで、現実の世界に匹敵するCAD環境を実現

スキャンデータを用いたCADサーフェスの作成とアップデート

リバースエンジニアリングを用いると、直前にスキャンされた対象物を可能な限り正確に再現するCADのサーフェスモデルを作成することができます。リバースエンジニアリングは、実物を手で修正加工した時、更にその後のプロセスでCADモデルが必要となってくる場合にいつも使用されます。

モデル製造分野では、クレイで作られたデザインモデルとカーモデルがスキャンされ、これがCADサーフェスに変換されます。

金型製造分野では、トライアウトの段階で成形金型に変更が加えられたものがスキャンされ、既存のCADモデルが最新の状態に更新されます。それまでCADデータがまったく存在しなかった金型のCADサーフェスを作成しなければならないこともしばしばあります。

手動で成形あるいは変更された対象物は、スキャンされた後でTebisにインポートされます。

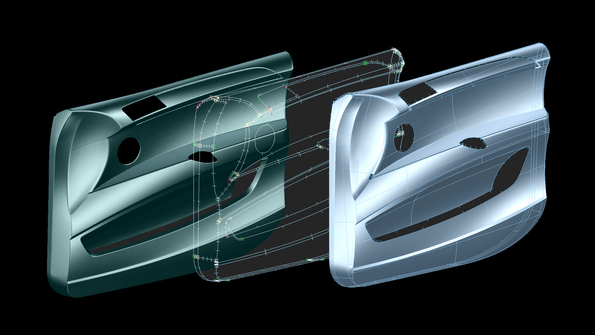

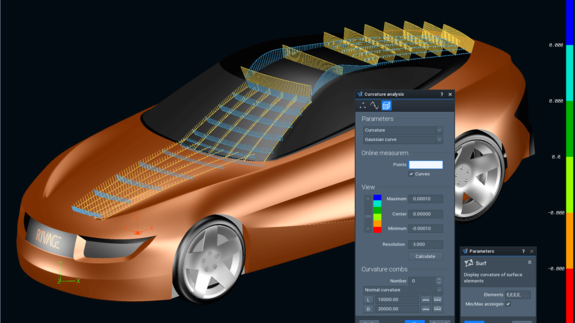

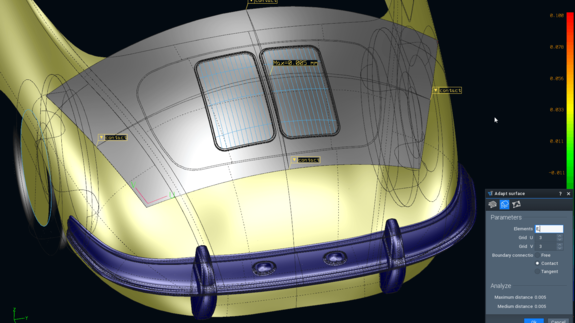

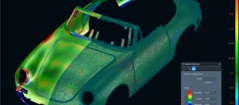

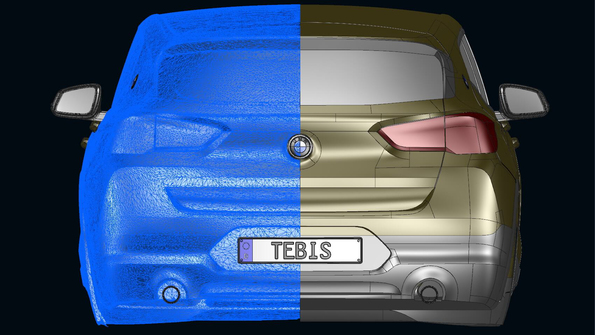

手動で成形あるいは変更された対象物は、スキャンされた後でTebisにインポートされます。 スキャンデータからメッシュ(青い網掛け部分)が生成されます。リバースエンジニアリングを用いれば、設計に使用できる高品質のCADサーフェスモデルが出来上がります。

スキャンデータからメッシュ(青い網掛け部分)が生成されます。リバースエンジニアリングを用いれば、設計に使用できる高品質のCADサーフェスモデルが出来上がります。BMWグループとの共同プロジェクトで、デザインサーフェスに要する時間を過去数年間のうちに着々と短縮させることができました。今では、自動車のアウターシェルの高品質なCADデザインサーフェスを、50時間以内に作成するまでになりました。

アップデートされたCADファイルを迅速にサーフェスを迅速に作成し、変更箇所に素早く適応高品質CADサーフェス後続プロセスにおけるCADサーフェスの即時使用が可能リバースエンジニアリングと設計をたった一つのシステムで実現エンジニアに高度な柔軟性を確保Tebisの機能

サーフェスの設計とリバースエンジニアリングをたった一つのソフトウェアで実現

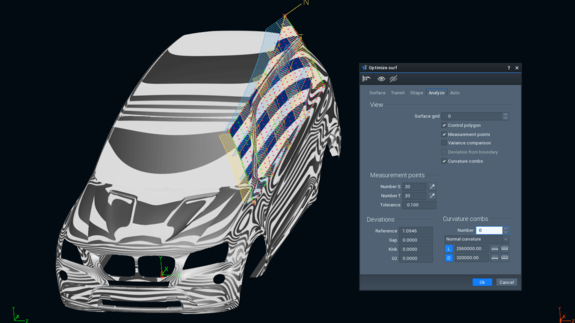

同一のCADファイルを使ってスキャンデータの品質の分析・最適化を行い、ワイヤフレームモデルを作成し、サーフェスモデルを作ります。リバースエンジニアリングで作成されたサーフェスを、実用的なカーブおよびサーフェス技術を用い、設計的に補完していきます。このサーフェス技術で、短時間にクラスA品質の自由曲面を完成させます。

リバースエンジニアリングを使って高品質のCADサーフェスを作成する際の手順:

- STLデータの読み込み

- メッシュデータの分析及び編集

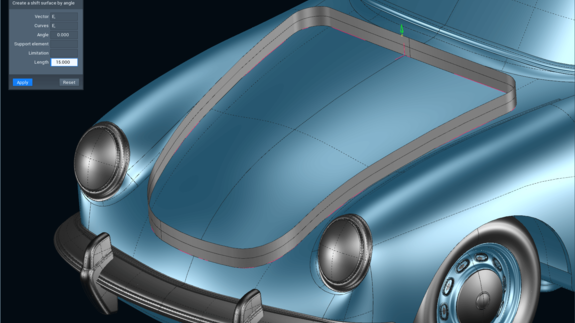

- メッシュデータを参照してワイヤーフレームを描く

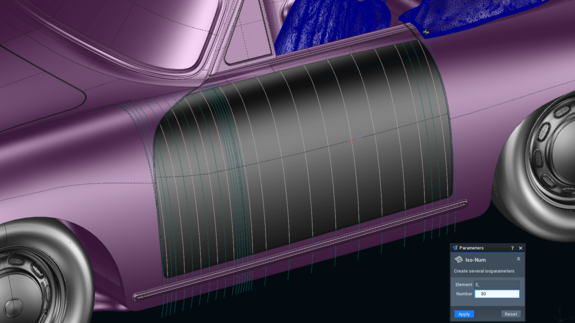

- ワイヤフレームモデル上に個別のサーフェスを作成

- サーフェスの分析

- サーフェスの最適化

- 部品の設計加工

常にメッシュに忠実に

ワイヤフレームモデルとサーフェスモデルを使用して、直感的に設計

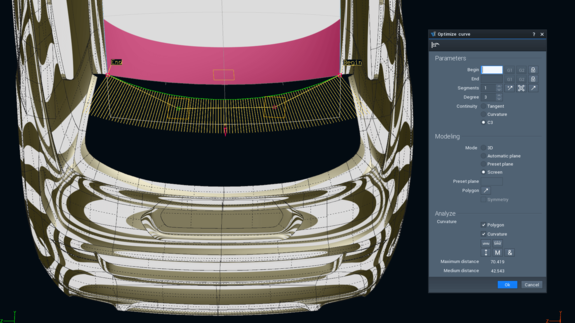

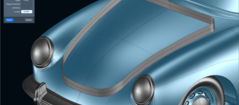

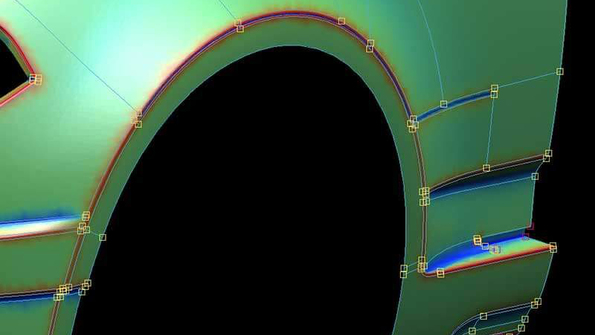

半自動かつ対話式のデザイン機能を使って、スキャンされたデータ(メッシュモデル)を基にインテリジェントなワイヤフレームモデルを作成し、そこから自動でサーフェスの角度及びセグメント化を処理、サーフェストランジションの品質を調整します。ユーザーは、ワイヤフレームモデルを使用し、サーフェスのレイアウト及び隣接面への遷移品質を定義します。Tebisは自動で、ワイヤフレームモデルとメッシュからサーフェスモデルを算出します。精度を指定することで、ワイヤフレームモデル及びサーフェスがスキャンデータにどこまで近似すべきかを決定します。

ワイヤフレームモデルを作成する際に、特別に開発されたTebisの快適な機能が利用できます。

ワイヤフレームモデルを作成する際に、特別に開発されたTebisの快適な機能が利用できます。サーフェス品質を柔軟にコントロール

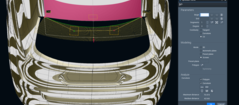

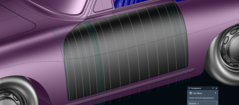

2つのサーフェスの間を、正確に調整します。

例えば、キャラクターラインを特徴的に表現するような高品質のデザインサーフェスの作成には、クラスAサーフェス品質のCADであることが求められます。Tebisを使用すると、基本的な、スキャンデータへ近似する制御方法に加えて、サーフェスの境界に近似するように領域を指定することができ、 2つの面の遷移を正確に制御することができます。 調整した箇所がどこなのかすぐに確認できます。影響を受ける領域は、最適なサーフェス品質が達成されるまで簡単に調整できます。

金型および鋳型製造分野

変更および、金型のデータが不足している場合

金型製造分野におけるリバースエンジニアリング

金型製造分野におけるリバースエンジニアリング 鋳型製造分野におけるリバースエンジニアリング

鋳型製造分野におけるリバースエンジニアリングTebisのリバースエンジニアリングは、瞬時に実際の成形金型あるいは射出成形金型のバーチャルモデルを作成できます。その際に、既存のCADデータを考慮することが可能です。下記に該当する場合、リバースエンジニアリングを用いると大幅な時間短縮に繋がり、非常に便利です。

- トライアウトの際に手作業で金型に加えられた変更を、既存のCADモデルにフィードバックし、アップデートされた形状を使って作業を継続

- シートメタルの作成部品をスキャンし、後続の作業(トリミング等)および治具のためのサーフェスモデルとして使用

- シミュレーションシステムのFEMメッシュを基にしてサーフェスを作成

- 他の工場で使用するために、二組目の金型セットを作成

- 金型破損時の金型補正

手作業で金型に加えられた変更を、既存のCADサーフェスに反映しアップデート

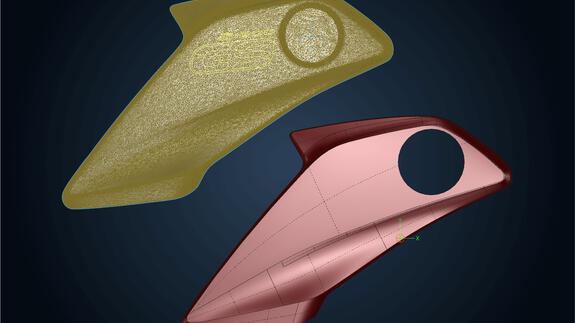

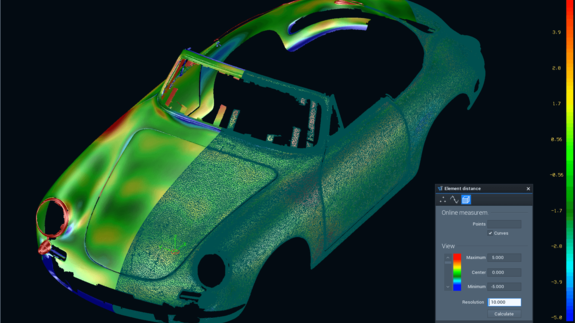

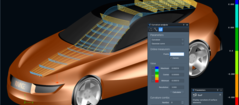

金型製造者はトライアウトの段階において成形金型を手作業で変更していきます。従ってCADモデルは有効でなくなってしまいます。リバースエンジニアリングを使うと、手作業で加えられた変更がスキャンされ、快適にCADモデルファイルに反映させることが可能です。これによって、金型を最適化してゆく過程、複製の際に大幅な時間短縮となります。

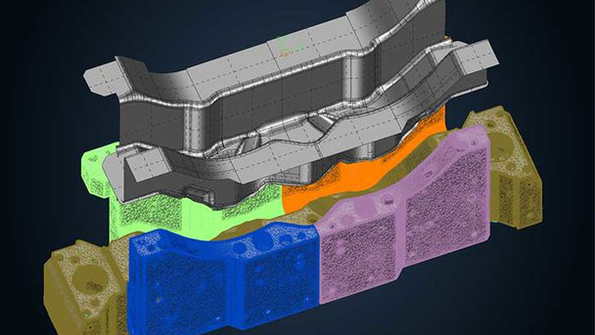

シミュレーションデータに基づいたリバースエンジニアリング

成形シミュレーションのメッシュデータを基にリバースエンジニアリングを行うことも可能です。まず最初に、曲率分布に関する作成方法が分析されます。続いてサーフェスレイアウトを作成し、四角形のサーフェス及び、任意にトリミングされた多角形のサーフェスを使って個別の領域を埋めてゆきます。このようにして、迅速にサーフェスモデルを入手することができます。

モデル成形

フォーム検証を確実に行うために

CADサーフェスは、モデル製造の後に続く全ての設計、並びに製造プロセスの基礎となります。例えばクレイモデルを使うなどして、手作業の成形メソッドで形状を検証したり、あるいは古い部品や芸術品の検証を行う場合に、CADサーフェスは実物に忠実でなければなりません。

リバースエンジニアリングを用いると、手作業と設計技術とを組み合わせることができるので、その両方の利点を活用することができます。少ない工数で、実物モデルに従ったCADサーフェスを作成することが可能です。BMWグループ-デザインと共同で進められた技術開発の詳しい情報をご一読下さい。手作業によるフォーム検証を、可能な限り効率的にバーチャルデザインと結びつけることを可能にした、信頼性のあるメソッドが誕生いたしました。

この新しいやり方で、全く同じ規格の金型を迅速かつ効率的に、いくつもの拠点で同時に製造し、使用することができるようになりました。これにより、世界中にある金型工場が恩恵を受けています–例えば、メキシコであっても非常に迅速に、標準化された金型を製造することができるようになりました。

ローランド・シェーベル氏、Volkswagen AG、ヴォルフスブルク