-

プロセスに統合された測定

自動化された製造の安全を確保

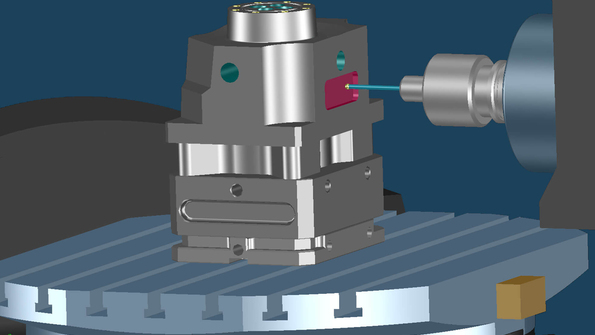

高度に自動化された工作機械への投資を、最大限に活かしたいとお考えですか。機械を最適に利用するためには、夕方から深夜にかけての無人稼働が必要不可欠です。部品の配置および素材の寸法がチェックされるため、「プロセスに統合された測定」によって、無人稼働の際に求められるプロセスの安全性が確保されます。コントローラーでの測定サイクルとは無関係に、品質チェックを加工プロセスに統合し、手直しが不要の製造を実現します。旋盤、ミリングそして穴加工用の、測定サイクルまで含んだ完全なNCプログラムが生成され、マシニングセンターを可能な限り長時間、無人で稼働させることができます。なぜなら、測定プローブ、工具および機械の全ての動きを実物そのままにシミュレートして、干渉をチェックすることができるからです。信頼性確かな製造プロセスを保証時間短縮セットアップおよび手直しの時間を削減一体型単一システムでの完全なプロセス統合ソリューション高品質製品の品質を向上機能

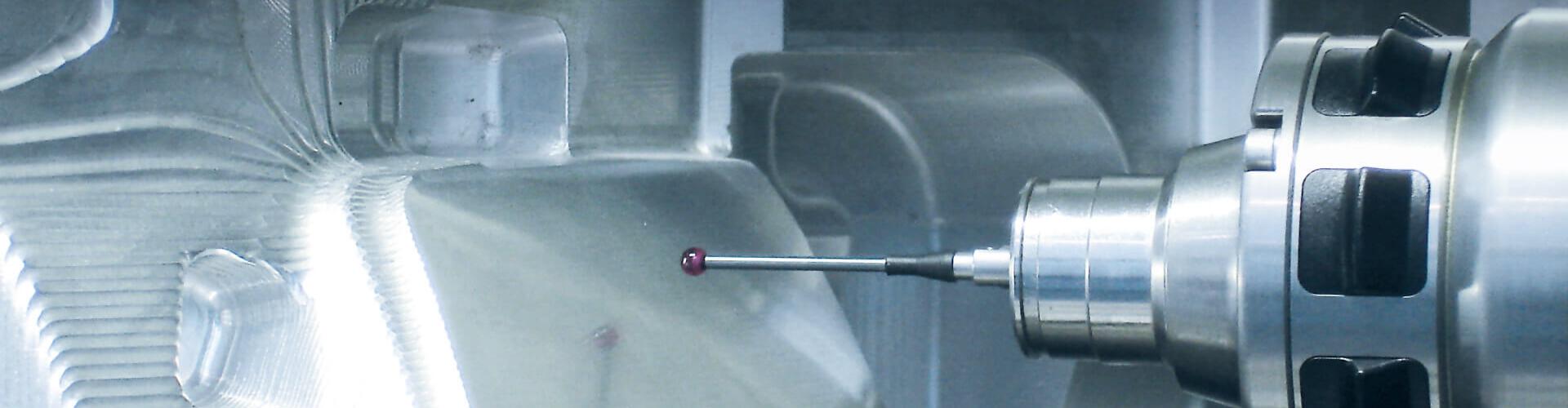

出力座標および素材の寸法の算出

出力座標の算出をNCプログラムに統合することで、セットアップ後すぐにマシニングセンタを稼働できるようになります。Tebisのジョブ管理で出力座標の測定サイクルを管理し、製品の回転を自動で算出して、出力座標を修正させることができます。こうしてヒューマンエラーは回避され、セットアップの時間は短縮し、確実で高度に自動化されたプロセスが実現します。

さらに、素材の寸法をチェックすることもできます。寸法が規定した精度以下となった場合は、早期に加工を中断させることが可能です。こうして、工具の破損や機械の損傷、あるいはそれ以上の大きな損害を回避します。

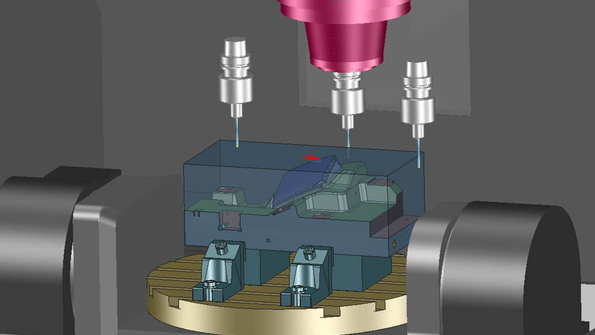

標準形状のチェックおよび修正

穴、矩形ポケットあるいは円筒などの標準形状の測定には、加工後形状が規定した精度内に収まっているかどうかをチェックすることのできる機能をご使用下さい。万が一、チェックされた要素にまだ残し代が残っていた場合は、マシニングセンターが自動で、修正のための加工を開始します。こうして品質チェックが製造プロセスに統合され、より高度に自動化されて、品質修正ループと全体の加工時間が削減されます。さらに追加で、記録データをコントローラーに保存することができます。

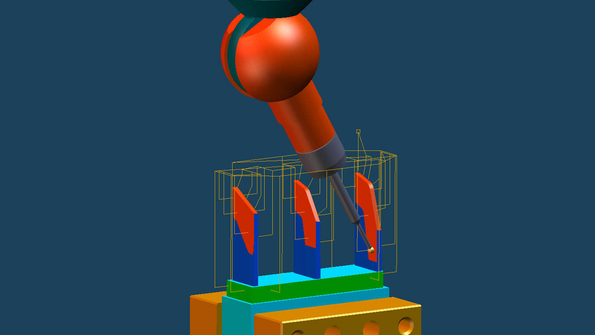

電極を完全に自動でチェック

放電加工により、特殊な品質要件を満たす必要のある、数多くの個別部品が生成されます。そのため、間違いや時間のロスを避けるためにも、品質チェックを完全にプロセスに統合させる必要があります。Tebisのテンプレートを用いて、確認したい電極の領域向けに測定パスを作成することができます。その際、指定された放電ギャップが自動で考慮されます。セットアップに対して測定パスを全自動で作成することもできます。 測定プローブおよび機械の全ての動きをシミュレートして、干渉をチェックすることができます。測定器を直接接続することもできるため、どのような電極であっても、実際に製造された形状をCADの形状と比較し、差異を確認できます。Tebisが測定結果を直接、ワイヤー放電機の補正値として転送します。