-

Software

-

CAM Software

- Tebis Automill

- CNC Programmierung

- CNC Automation

- CNC Simulator

- Mehrfachaufspannung

- Roboterbearbeitung

- CNC Bohren

- Tiefbohren

- Kombinierte Dreh-/Fräsbearbeitung

- CNC-Drehen

- Drehfräsen

- 2,5D Fräsen

- 3D-Fräsen

- 5-Achsen-Fräsen

- Nuten fräsen

- Beschnittfräsen

- HPC-Fräsen

- HFC-Fräsen

- Kreissegmentfräser

- Senkerodieren

- Drahterodieren

- 3D-Laserschneiden

- Laserhärten

- Laserauftragsschweißen

- CAD Software

- CAQ Software

- MES Software

- Produkte

- Bauteil Storys

-

CAM Software

- Services

- Consulting

- Branchen

- Referenzen

- Unternehmen

- Aktuelles

Jeden Monat neu und kostenfrei!

-

It´s Showtime, Baby

Gemeinsam mit seinen Kooperationspartnern erstellt Tebis eine Reihe an exklusiven Bauteilen. Besonders stolz ist das Team auf die Schraube, die zusammen mit DMG MORI erstellt wurde – ein Teil, bei dem Drehen und Fräsen durchgängig in einer CAD/CAM-Software programmiert wurden.

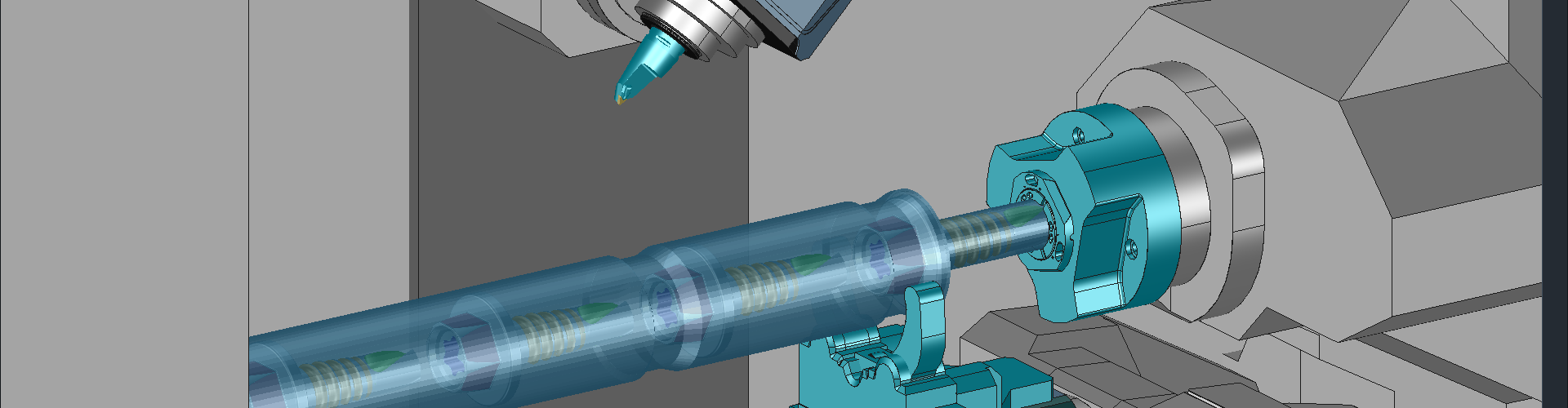

Die harten FaktenDie eigentliche Bearbeitung auf der Maschine dauerte gerade mal 4,5 Stunden – dabei wurde jedoch eine erkleckliche Menge an Spänen produziert: Der Stahlklotz verlor 85% seines Ausgangsgewichts von ursprünglich 100kg. Die Abmaße des fertigen Bauteils betragen 200x400mm. Bearbeitet wurde die Schraube aus dem Material C45 1.0503 auf einer NTX3000/3000 und unter Beteiligung von insgesamt 11 Werkzeugen.

Die spektakulärsten Stunts

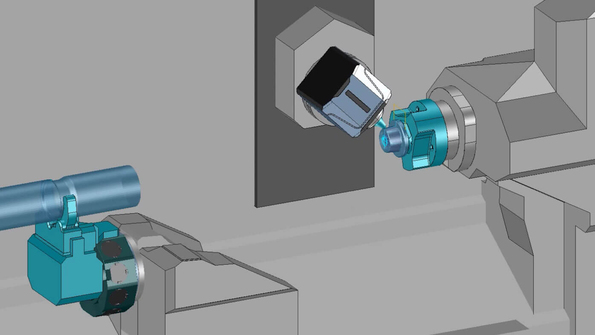

Eine der klassischen Herausforderungen beim Drehen stellt die Übergabe von der Hauptspindel an die Gegenspindel dar. Und die Kombination von Dreh- Fräsmaschinen liegen in der Branche zu Recht zunehmend im Trend. Sie bieten umfangreiche Möglichkeiten bis hin zur vollautomatischen 6-Seiten-Bearbeitung. Das Bauteil lässt sich damit ohne manuelles Umspannen fertigen, Durchlaufzeiten werden reduziert. Der Maschinenbediener muss weniger Einsatz bringen, zusätzliche Rüstzeiten entfallen. Drehfräsmaschinen sind jedoch auch sehr komplex. Voraussetzung dafür, dass der Prozess sicher und reibungslos funktioniert, ist eine CAD/CAM-Software, die die Maschine vollständig im Griff hat. Dazu gehören auch sämtliche Positionierbewegungen, automatisiertes Umspannen von Haupt- auf Gegenspindel.

Die Tebis-Software punktet hier mit Flexibilität und Automation: Der Einsatz der Lünette, kann im CAM-System automatisiert programmiert werden. Damit ließ sich dieser Workflow-Schritt bei der Schraube simulieren und die Lünette entsprechend ansteuern. Das Positionieren, Öffnen, Schließen der Lünette sowie das synchrone Mitfahren zur Gegenspindel erfolgte alles vollautomatisch, die Lünette musste nicht manuell gestellt werden.

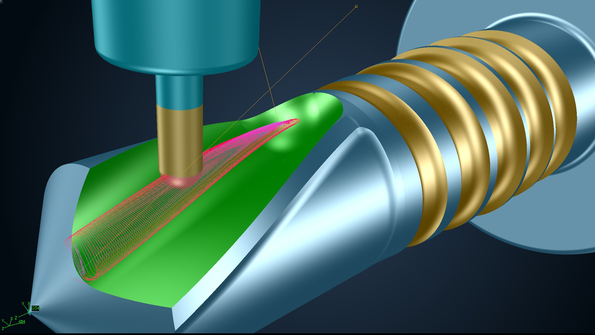

Auch das Schruppen und Schlichten erfolgte in Tebis – inklusive der radialen Bearbeitung – schnell, einfach und prozesssicher. Die Software sorgte dabei für die optimale Maschinendynamik und erkannte gezielt Restmaterialbereiche in Hohlkehlen, Kofferecken und Kavitäten und teilte diese Bereiche automatisch auf. Ganz ohne ein Eingreifen der Anwender.

Wichtig bei der Erstellung dieses Showteils war unter Anderem die Nutzung von leistungsstarken Fräsfunktionen aus dem CAD/CAM System. Tatsächlich sind am Bauteil einige besondere Geometrien zu sehen. Für das simultane Fräsen der Wendelung mit einem torischen Werkzeug wurde ein spezieller Schruppzyklus verwendet, der für die Mantelbearbeitung konzipiert wurde. Mit diesem ist es möglich, das Werkzeug versetzt zur Rotationsachse zu verschieben und so hoch effektiv zu verwenden.

Ein wesentlicher Vorteil der automatisierten Fertigung besteht darin, dass die Arbeitszeit des Maschinenbedieners weitgehend von der Bearbeitungszeit der Maschine entkoppelt ist. Im Fall des Showteils musste der Maschinenbediener vor der Bearbeitung nur noch die Werkzeuge rüsten und auf den Startknopf drücken.

Die eigentliche Arbeit geschah bereits im Vorfeld, bei der Offline-Programmierung: Hier brachte die Tebis-Simulatortechnik Sicherheit und Geschwindigkeit in Einklang. Geplant wurde die Schraube von Anfang an und durchgängig mit so genannten „digitalen Zwillingen“. Das sind genaue Abbilder von allen Werkzeugen, Aggregaten – z.B. der Lünette - , Maschine und weiteren Komponenten, die einerseits Geometriedaten umfassen, in denen andererseits aber beispielsweise die kinematischen Eigenschaften der Maschine oder in den Werkzeugbibliotheken auch die Schnittdaten der Werkzeuge für unterschiedliche Materialien hinterlegt sind.

Das Stunt-Double: Der digitale Zwilling

Tebis definiert den digitalen Zwilling als die Abbildung sämtlicher tatsächlich vorhandener Fertigungsmittel und -prozesse in der Software. Die Voraussetzungen für eine umfassende und wirklichkeitsgetreue Arbeit mit dem digitalen Zwilling erfordert unter anderem, dass neben den Maschinen auch die Werkzeuge und die Spannmittel in allen wesentlichen Details erfasst sind und dass diese Daten kontinuierlich gepflegt werden. Denn nur, wenn alle relevanten Parameter berücksichtigt sind, kann die Simulation die Realität wirklichkeitsgetreu vorwegnehmen.

Bei Tebis ist der Simulator vollständig in die CAD/CAM-Umgebung integriert. So kann der Anwender eine valide Simulation und Kollisionsprüfung noch vor dem Postprozessing zu jedem Zeitpunkt der NC-Programmierung ausführen. Es ist schließlich am effizientesten, die Werkzeugwege in der CAM-Umgebung noch vor der NC-Ausgabe auf Kollision zu prüfen und gegebenenfalls zu korrigieren. Vor allem ist die Verfahrensweise besonders sicher. Damit schafft dieses Vorgehen beste Voraussetzungen für die mannarme Fertigung und die mannlose Fertigung am Wochenende. Denn die funktioniert bekanntlich nur, wenn sichergestellt ist, dass alle Maschinen ohne Unterbrechung durchlaufen.

And the Oscar goes to: So wird jedes Bauteil zum Star

Automatisierung ist heute in vielen Fällen auch bei Losgröße 1 ein Muss. Und dies natürlich nicht nur, wenn es um ein schickes Showteil für die Messe geht, sondern vielmehr im Alltag in der Fertigung. Nur so lassen sich beispielsweise die hohen Investitionen in präzise und performante Maschinen auch in wettbewerbsfähige Stundensätze übersetzen. Für eine Bearbeitung ohne Bedienereingriff sind eine hohe Prozessstabilität und eine entsprechende Prozesssicherheit notwendig. Und zwar durchgängig, bei jedem Vorgang und in jedem Moment.