-

Software

-

CAM Software

- Tebis Automill

- CNC Programmierung

- CNC Automation

- CNC Simulator

- Mehrfachaufspannung

- Roboterbearbeitung

- CNC Bohren

- Tiefbohren

- Kombinierte Dreh-/Fräsbearbeitung

- CNC-Drehen

- Drehfräsen

- 2,5D Fräsen

- 3D-Fräsen

- 5-Achsen-Fräsen

- Nuten fräsen

- Beschnittfräsen

- HPC-Fräsen

- HFC-Fräsen

- Kreissegmentfräser

- Senkerodieren

- Drahterodieren

- 3D-Laserschneiden

- Laserhärten

- Laserauftragsschweißen

- CAD Software

- CAQ Software

- MES Software

- Produkte

- Bauteil Storys

-

CAM Software

- Services

- Consulting

- Branchen

- Referenzen

- Unternehmen

- Aktuelles

Jeden Monat neu und kostenfrei!

-

NC-Komplettprogramme – alles automatisch im Blick

Erfahrene Mitarbeiterinnen und Mitarbeiter müssen immer im Blick haben, ob das Rohteil korrekt aufgespannt ist und ob es richtig dimensioniert ist. Moderne CAD-/CAM-Module haben dies ebenfalls im Fokus und ermöglichen zudem die mannlose Fertigung rund um die Uhr. Numerical-Control-Komplettprogramme mit kollisionsgeprüften Messwegen und integrierten Messzyklen optimieren den gesamten Prozess.

Die Fertigung im Maschinenbau steht seit einiger Zeit stark unter Druck. Der Anspruch der Unternehmen, ihre hoch automatisierten Werkzeugmaschinen bestmöglich zu nutzen, stellt in diesem Zusammenhang einen der maßgeblichen Parameter dar. Anwender, die auf Basis eines Palettenwechslers zeitgleich und kontinuierlich unterschiedliche Bauteile fertigen, profitieren von jedem Mehr an Automatisierung. Nutzen sie eine automatisierte Messlösung, können sie auch mannlose Spät- und Nachtschichten unbesorgt fahren und damit ihre Maschinen bestmöglich auslasten.

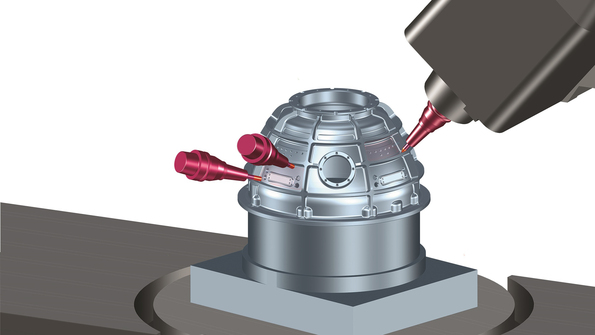

Messtaster korrigieren automatisch den Bezugspunkt

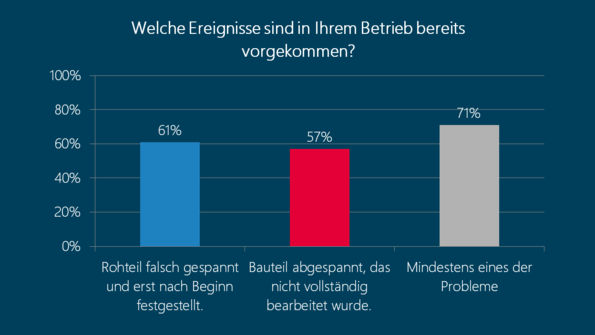

Bei einer automatisierten Messlösung übernimmt die Software die Prüffunktionen, die früher von der Maschinenbedienerin oder dem Maschinenbediener durchgeführt wurden. Das NC-Programm läuft automatisch an, doch vor Beginn des Fertigungsprozesses kontrolliert das System die Bauteillage und die Rohteilmaße. So prüft der Messtaster die Größe der Rohlinge und korrigiert bei Abweichungen innerhalb der Rohlingstoleranz sofort den Bezugspunkt. Größere Abweichungen, die eine gewisse vorab gesetzte Toleranz über- oder unterschreiten, bewirken, dass der Fertigungsprozess an der jeweiligen Palette (und nur an dieser) nicht gestartet wird. Weitere mögliche Rüstfehler wie eine falsche Rohlingsposition werden ebenfalls direkt vor Beginn der Fertigung erkannt. Auf diese Weise wird sichergestellt, dass nur bei korrekt aufgespannten Rohlingen die Fertigung anläuft. Dies vermeidet Ausschussproduktion oder Maschinenschäden von Anfang an. Eine wichtige Funktion, denn Umfragen zeigen, dass derartige Fehler ansonsten regelmäßig vorkommen.

Integrierte Qualitätskontrollen sorgen für Sicherheit

Ein Ziel im Fertigungsprozess ist, die Maschinen beziehungsweise die Bearbeitungszentren möglichst lange unbeaufsichtigt laufen zu lassen. Gleichzeitig gilt es, Nacharbeiten zu vermeiden. Letztere halten zeitlich auf, erhöhen den Maschinenverschleiß und gehen zu Lasten der Materialkosten. Dagegen gilt es, eine hohe Bauteilqualität bei möglichst wenigen Nachbesserungsschleifen zu erreichen.

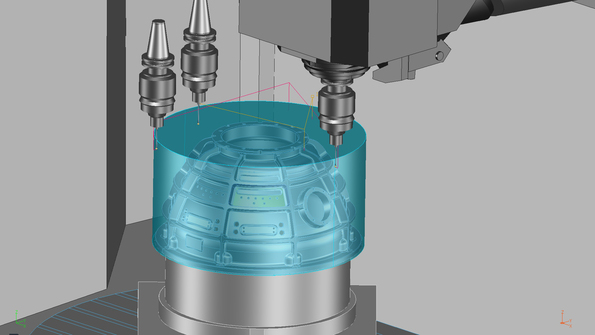

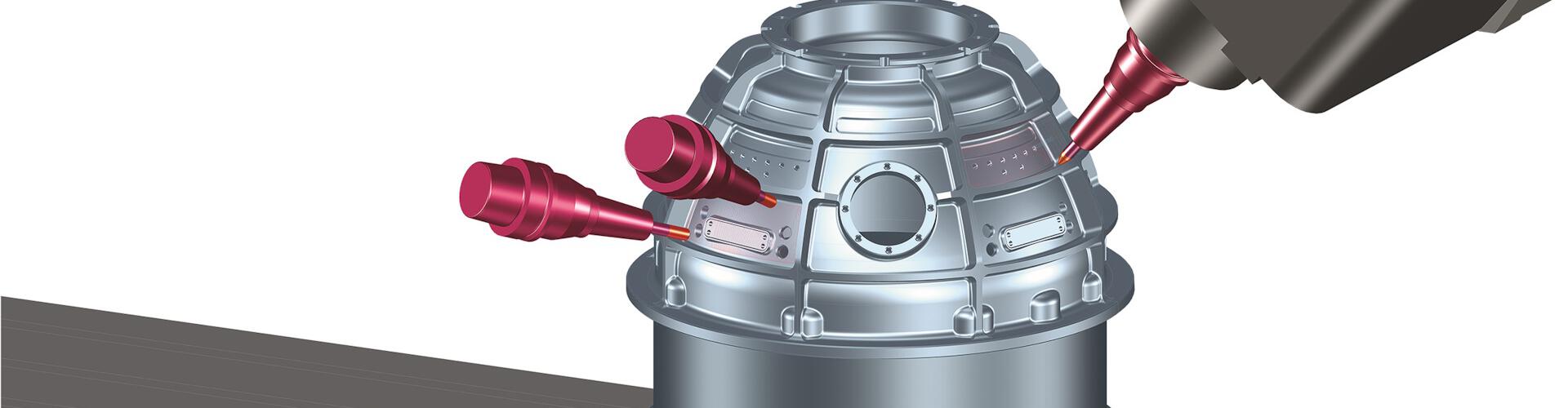

Hierfür bieten automatisierte Messsysteme einen deutlichen Mehrwert. Diese Lösungen bieten – unabhängig von Messzyklen auf der Steuerung – auch integrierte Qualitätskontrollen im laufenden Bearbeitungsprozess. Vor diesem Hintergrund entstehen NC-Komplettprogramme mit Bahnen zum Drehen, Fräsen und Bohren inklusive der Messzyklen, mit denen Bearbeitungszentren unbeaufsichtigt laufen können. Alle Bewegungen der Messtaster, Werkzeuge und Maschinen werden dafür realitätsgetreu simuliert und kollisionsgeprüft. Die Messlösung überprüft somit im Fertigungsprozess zusätzlich zur eigentlichen zerspanenden Bearbeitung die Zwischenfertigungsstände. Tritt ein Fehler oder Problem auf, wird die Fertigung an der jeweiligen Palette gestoppt, die restlichen Anwendungen laufen ungestört weiter.

Zum Beispiel lassen sich Regelgeometrien im Fertigungsprozess messen, prüfen und korrigieren und auch Elektroden können auf diese Weise vollautomatisch geprüft werden. In beiden Fällen erhöht die integrierte Qualitätskontrolle den Automatisierungsgrad und verringert damit Qualitätsschleifen sowie die Gesamtbearbeitungszeit.Die passende Lösung finden

Mittlerweile bieten die meisten führenden CAD-/CAM-Anbieter automatisierte Messlösungen an. Bei der Auswahl sollten Anwender darauf achten, dass das Tool ihrer Wahl unkompliziert ist: Es sollte mit niedrigem Implementierungs- und Schulungsaufwand einsetzbar sein, mit möglichst vielen Steuerungen und Maschinen kombiniert und kontinuierlich weiterentwickelt werden können.

Automatisierte Messlösungen über den gesamten Fertigungsprozess bieten somit etliche Vorteile. Dabei ersetzen sie aber keinesfalls die Kompetenz einer Maschinenbedienerin oder eines Maschinenbedieners. Stattdessen ergänzt und vertieft die Messlösung die menschliche Expertise und gewährleistet darüber hinaus ein zusätzliches Level an Sicherheit. Nicht nur in Bezug auf das zu vermeidende Extremszenario einer Kollision, sondern auch in Bezug auf Fehlstellungen zu Beginn oder im Lauf des Fertigungsprozesses. Das Tool unterstützt die Anwenderinnen und Anwender bei einem schonenden Einsatz ihrer Maschinen, hilft, Verschleiß zu vermeiden und das eingesetzte Material optimal zu nutzen. Die automatisierte Fertigung setzt auf digitale Zwillinge für Sicherheit und maximale Präzision.

Die automatisierte Fertigung setzt auf digitale Zwillinge für Sicherheit und maximale Präzision.Flexibler Einsatz des Teams

Zudem haben heutzutage die meisten fertigenden Betriebe mittlerweile deutlich mit Personalengpässen zu kämpfen. Die Software entlastet das Team und bietet zusätzlichen Mehrwert. Darüber hinaus kann der Einsatz automatisierter Module wie einer Messlösung auch einen flexibleren Einsatz des Teams im Fertigungsprozess ermöglichen. So hilft sie etwa, die Anzahl notwendiger Einsätze am Abend und am Wochenende deutlich zu reduzieren. Dem Auftraggeber gegenüber signalisiert der Einsatz der Messlösung wiederum ein durchgängig hohes Sicherheits- und Qualitätsniveau im Fertigungsprozess. Denn es gewährleistet die Einhaltung der Lieferfrist und ist besonders für Lohnfertiger ein passendes Werkzeug.

Diese Umfrage unter gut 70 Webinarteilnehmern im November 2020 zeigt die Bedeutung

Diese Umfrage unter gut 70 Webinarteilnehmern im November 2020 zeigt die BedeutungDietmar Streicher

Product Manager

Tebis AG