-

Software

-

CAM Software

- Tebis Automill

- CNC Programmierung

- CNC Automation

- CNC Simulator

- Mehrfachaufspannung

- Roboterbearbeitung

- CNC Bohren

- Tiefbohren

- Kombinierte Dreh-/Fräsbearbeitung

- CNC-Drehen

- Drehfräsen

- 2,5D Fräsen

- 3D-Fräsen

- 5-Achsen-Fräsen

- Nuten fräsen

- Beschnittfräsen

- HPC-Fräsen

- HFC-Fräsen

- Kreissegmentfräser

- Senkerodieren

- Drahterodieren

- 3D-Laserschneiden

- Laserhärten

- Laserauftragsschweißen

- CAD Software

- CAQ Software

- MES Software

- Produkte

- Bauteil Storys

-

CAM Software

- Services

- Consulting

- Branchen

- Referenzen

- Unternehmen

- Aktuelles

Jeden Monat neu und kostenfrei!

-

Volle Kontrolle über die gesamte Maschine

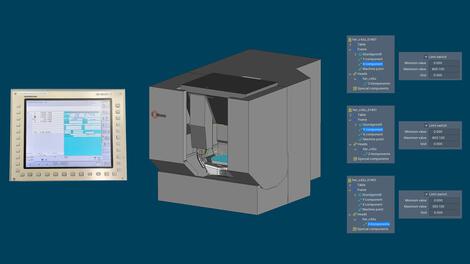

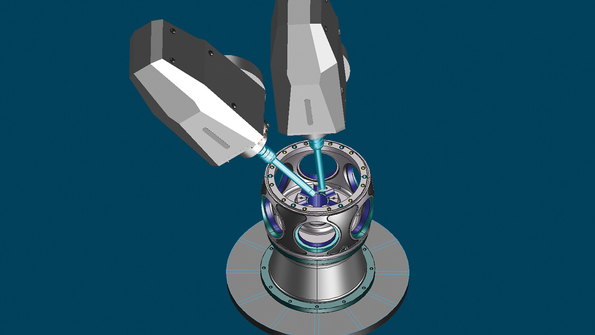

Höchste Sicherheit mit Postprozessor und virtueller Maschine in einer Software

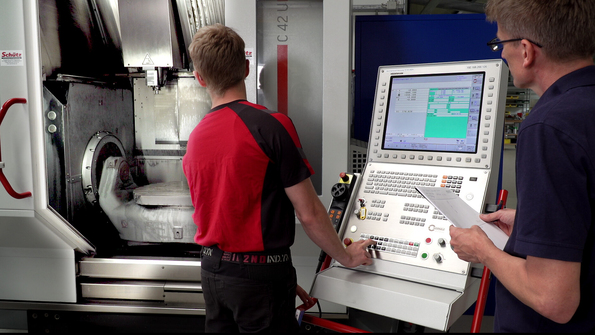

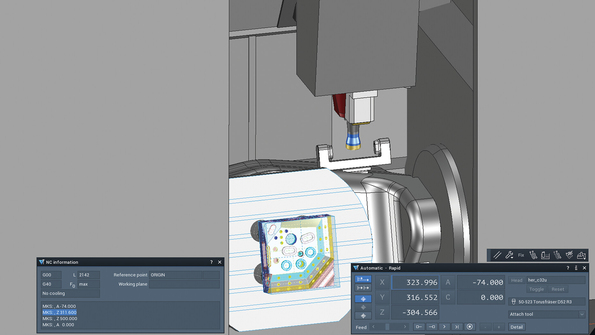

Effektive, sichere und kollisionsfreie NC-Programme ohne Umwege an die Maschinen zu liefern, ist der Vorteil bei Tebis. Daher wird direkt in der CAM-Umgebung mit digitalen Zwillingen der realen Fertigungsumgebung geplant, programmiert und verifiziert: Der CAM-Programmierer nutzt alle fertigungsrelevanten Daten der verwendeten Maschinen und Werkzeuge, prüft die Bearbeitung mit virtuellen Maschinen direkt in der CAM-Software auf Kollision und korrigiert mögliche Fehler. Die Programme, die ausgegeben werden, sind vollständig kollisionsgeprüft. Die virtuellen Maschinen sind mit der wichtigste Baustein in dieser Kette.

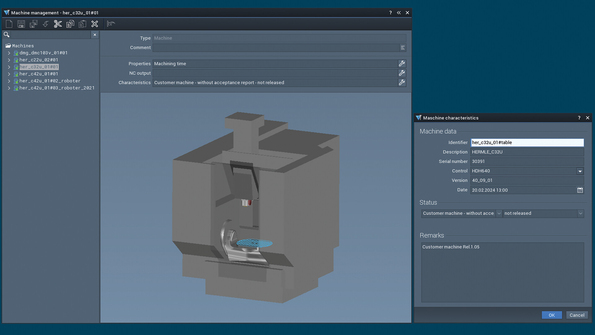

Tebis unterscheidet bei virtuellen Maschinen zwischen standardisierten Katalogmaschinen und sogenannten Kundenmaschinen. Bei Katalogmaschinen erfolgt die Simulation auf Basis der Herstellerangaben zur Maschinenhülle. Bei Kundenmaschinen werden darüber hinaus sämtliche Bewegungen im Maschinenraum sowie alle tatsächlich vorhandenen Geometrien lückenlos berücksichtigt – dieser Service ist einzigartig. Die Maschinenlogik ist vollständig in der virtuellen Maschine hinterlegt. So ist der gesamte Bearbeitungsraum maximal nutzbar. Zudem lässt sich die reale Fertigung zeitsparend noch vor der NC-Ausgabe in der virtuellen CAD/CAM-Umgebung vollständig simulieren und steuern.

60 Prozent der über 6.000 virtuellen Maschinen, die Tebis Kunden weltweit einsetzen, sind bereits individuell konfigurierte Kundenmaschinen.

Ihre Vorteile mit Tebis

- Höchste Sicherheit

- Lückenlose Prüfung mit allen Kinematiken inklusive Endschalter- und Zwischenbewegungen

- Volle Berücksichtigung spezieller Maschinen-Charakteristiken.

- Hocheffizient

- Die Potenziale hochdynamischer Bearbeitungszentren lassen sich komplett ausschöpfen

- Durch den hohen Sicherheitsfaktor kann der gesamte Arbeitsraum selbst bei kleinen Maschinen vollständig ausgereizt werden: Auch größere Bauteile lassen sich auf engstem Raum kollisionsfrei fertigen.

- Zeitsparend und einfach in der Anwendung

- Keine weitere Simulationssoftware erforderlich

- Die gesamte Maschinenlogik ist komplett integriert

- Zusätzliche Korrekturschleifen entfallen

- Keine Konstruktion von Störgeometrien notwendig

- Weniger Aufwand bei der CAM-Programmierung

- Hochautomatisiert und flexibel zugleich

- Das Verhalten der virtuellen Maschine ist jederzeit anpassbar

- Der Mischbetrieb von Kunden- und Katalogmaschinen reduziert Nebenzeiten zusätzlich und sorgt für eine optimale Auslastung des Maschinenparks

- Leistungsfähig und zuverlässig

- Durchgängige Prozesskette mit einer Software und nur einem Postprozessor für alle Bearbeitungsarten

- Weniger Fehlerquellen, weniger Aufwand für Anpassungen und Testläufe

- Kein Risiko

- Volle Gewährleistung bei von Tebis vermessenen und abgenommenen Maschinen.

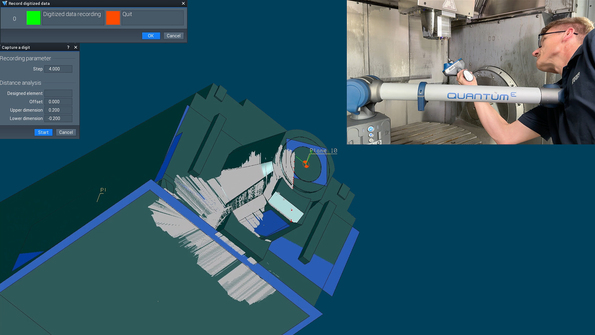

3. Maschine digitalisieren

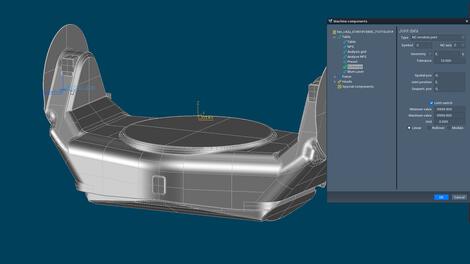

Die Geometrien von Köpfen, Spindeln, Kühldüsen, Laserapparaturen oder Aggregaten können sogar bei Maschinen desselben Typs unterschiedlich sein. Daher wird die Maschine mit sämtlichen möglichen Kollisionselementen individuell aufgenommen. Damit sich Bewegungen und Geometrien richtig zuordnen lassen, müssen auch Referenzpunkte digitalisiert werden.

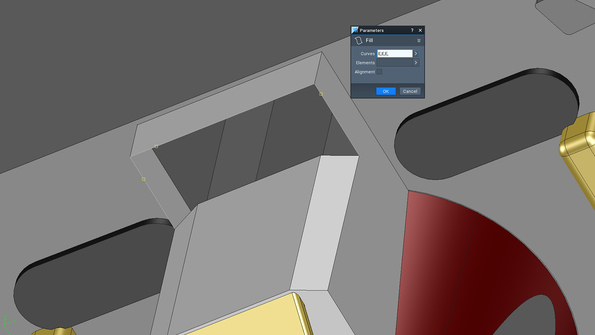

5. Virtuelle Maschine konfigurieren

Die gesamte Maschinenlogik wird in der virtuellen Maschine hinterlegt: Dazu werden alle an der Maschine erfassten Werte – wie die Lage der Endschalter, Werkzeugwechselpositionen, Referenzpunkte oder Sicherheitspositionen – in die virtuell Maschine übernommen.

Gleichzeitig werden die einzelnen Elemente in einer sogenannten „kinematischen Kette“ strukturell miteinander verknüpft.

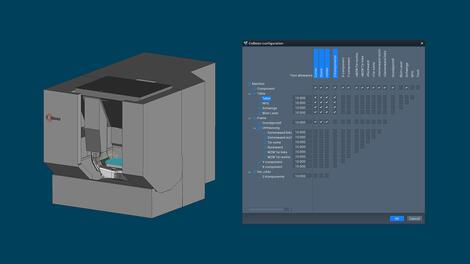

Zusätzlich lässt sich in der Kollisionsmatrix konfigurieren, welche Elemente bei der Kollisionsbetrachtung berücksichtigt werden sollen.Der Tebis Postprozessor ist genau auf diese Konfiguration abgestimmt. Auf Basis der intelligenten Programmierlogik entscheidet die Maschine situativ, wie in kritischen Situationen zugestellt und rückgezogen werden soll.

Praxisbeispiele

Mit der Tebis Maschinentechnologie sind hochkomplexe Abläufe im Bearbeitungsraum vollständig kontrollierbar. Darüber hinaus lässt sich die virtuelle Maschine für kundenspezifische Anforderungen individuell konfigurieren.

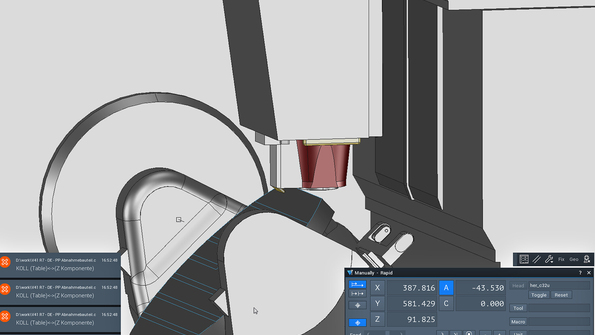

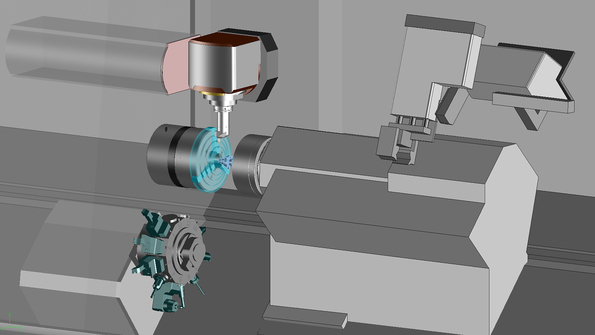

Bauteilübergabe auf einer Dreh-/Fräsmaschine

Ohne dass CAM-Programmierer oder Maschinenbediener aktiv werden müssen, entscheidet die virtuelle Maschine eigenständig, wie sie bei der Bauteilübergabe vorgehen muss: In diesem Beispiel wählt sie zunächst einen freien Revolverplatz und positioniert den Revolver sicher unter der Hauptspindel. Nachdem das Abstechwerkzeug eingewechselt wurde, fährt der Maschinenkopf entlang der B-Achse auf eine sichere Position. Erst dann fasst die Gegenspindel das Bauteil, so dass es schließlich abgestochen werden kann.

Anstellungswechsel im Bauteil ohne Rückzugsbewegungen

Speziell auf Kundenwunsch konfiguriert: Bei der 5-achsigen Simultanbearbeitung erfolgt der Anstellungswechsel sicher im Bauteil. Es muss nicht auf die Sicherheitsposition rückgezogen werden.

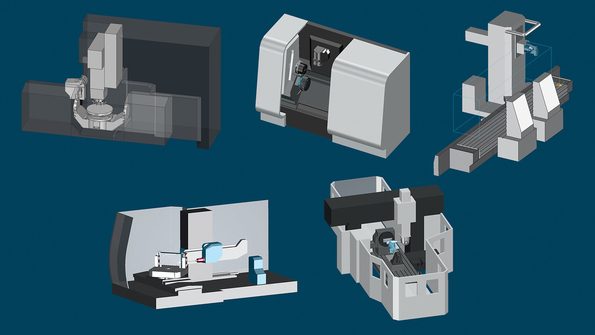

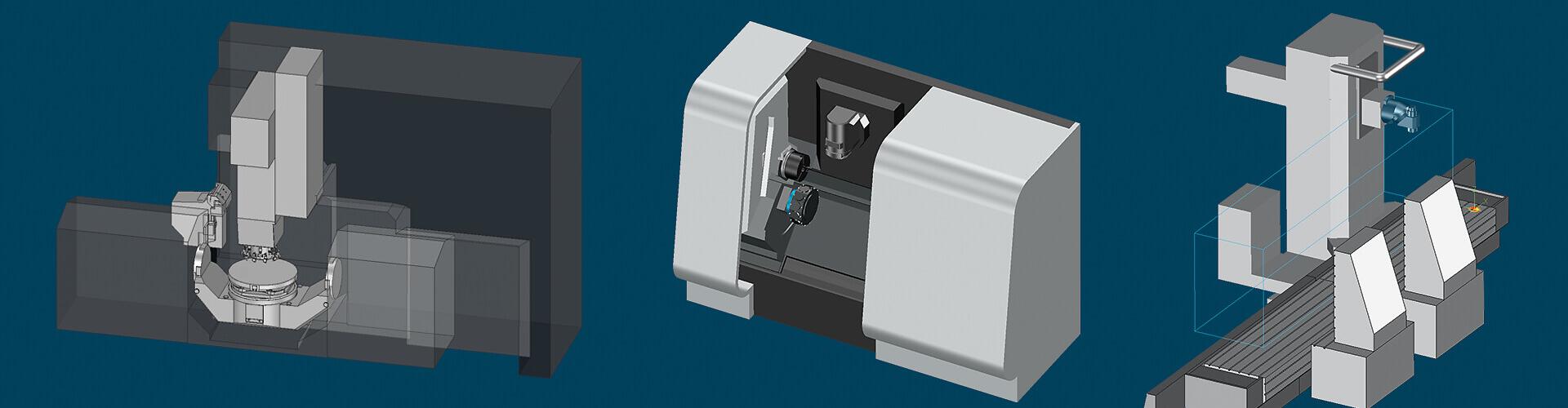

Alle gängigen Maschinentypen integriert

Die Tebis Maschinenbibliothek umfasst alle gängigen Maschinentypen für unterschiedliche Fertigungsverfahren. Das Spektrum reicht von einfachen CNC-Maschinen, die sich gezielt für einen Bearbeitungsvorgang wie Fräsen oder Drehen eignen, bis hin zu multifunktionalen Hochleistungszentren, auf denen das Bauteil mehrere Bearbeitungsvorgänge auf nur einer Maschine durchläuft. Auch Wechselköpfe und Abholstationen für beliebige Werkzeuge werden eins zu eins abgebildet.