Besser tiefer bohren – 7 Tipps

Die Tiefbohrbearbeitung ist nicht ganz einfach, aber auch kein Hexenwerk. Wenn von Anfang an ein paar grundlegende Punkte beachtet werden, spart man viel Zeit und ist vor bösen Überraschungen sicher. Bei meinen letzten Kundenbesuchen habe ich mir einmal genauer angeschaut, woran es bei der Tiefbohrbearbeitung oft hapert und ein paar Tipps für Sie zusammengestellt von Kollisionsprüfung bis zu mehrstufigen Bohrungen. In meinem Webinar zeige ich Ihnen an konkreten Praxisbeispielen, wie leicht die Tiefbohrbearbeitung im digitalen Prozess funktionieren kann und was alles zu beachten ist. Sind Sie dabei?

Tipp 1: Spezielle Tiefbohröle wirken Wunder

Viele Kunden beklagen sich über zu niedrige Werkzeugstandzeiten. Diesem Problem kann man in der Regel sehr einfach entgegenwirken: Statt normalen Kühlschmierstoffen sollten Sie spezielle Tiefbohröle verwenden. Sie sorgen für bessere Druckeigenschaften, Späne werden besser abgetragen. Das wiederum führt zu höheren Werkzeugstandzeiten sowie zu einer besseren Oberflächengüte des Werkstücks und zu einer höheren Genauigkeit. Manche Werkzeughersteller werben damit, dass sich mit ihren Werkzeugen auch mit normalen Kühlschmierstoffen sehr gute Ergebnisse erzielen lassen. Das stellt jedoch sehr hohe Ansprüche an Oberfläche und Beschichtung der Werkzeuge. Grundsätzlich sollte der Schmierstoff mit Bedacht ausgewählt werden und auf Werkzeug und Maschine abgestimmt sein.

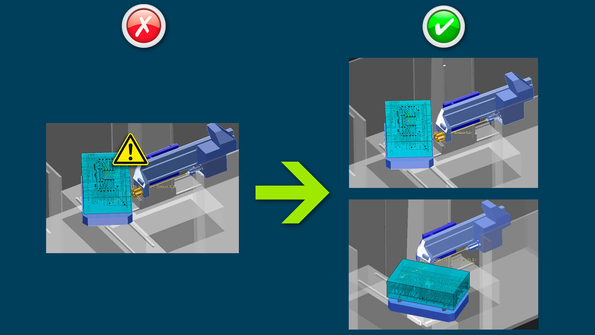

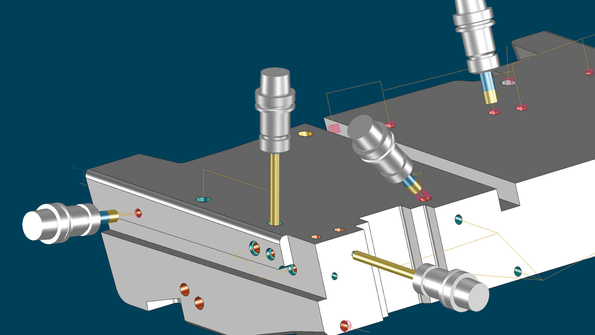

Tipp 2: Komplexe Situationen vorab visualisieren

Ein großer Sorgenfaktor ist auch die Kollisionsgefahr bei Tiefbohrmaschinen. Diese ist wegen der komplexen Störgeometrien recht hoch, vor allem wegen der Z-Achse der Maschinenumhausung. Die Achse ist aufgeflanscht, weil die Maschine schwenken muss. Eine CAM-Lösung mit integrierter Kollisionsprüfung ist hier Gold wert. Denn so lassen sich mögliche Kollisionen bereits in der CAM-Umgebung erkennen und korrigieren, oben zum Beispiel durch durch Auswahl einer anderen Bohrbuchse oder unten durch Änderung der Schwenkrichtung. Wie Sie Kollisionen sicher vermeiden, sehen Sie im Webinar "Tiefbohren leicht gemacht".

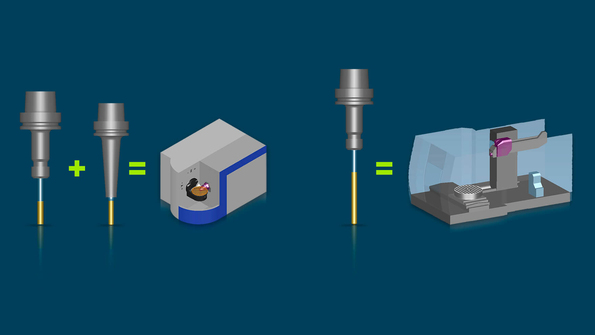

Tipp 3: Werkzeugwechsel minimieren

Werkzeugwechsel kosten Zeit, und zwar erst recht, wenn dieser Arbeitsschritt manuell erledigt werden muss. Und das ist bei den meisten Tiefbohrmaschinen, die heute im Einsatz sind, der Fall. Denn Tiefbohrmaschinen, die über einen automatisierten Werkzeugwechsel verfügen, sind extrem teuer und deren Anschaffung lohnt sich in der Regel nur für hochspezialisierte Unternehmen. Am besten ist auch hier, so viele Entscheidungen wie möglich in die Software „vorzuverlegen“ und den Anwender mit intelligenten und automatisierbaren Softwarelösungen unter die Arme zu greifen: In Tebis können Sie die Werkzeugauswahl zum Beispiel bereits in der virtuellen Arbeitsumgebung optimieren und somit unnötige Werkzeugwechsel auf der Maschine vermeiden. Diese Information kommt genauso an der Maschine an.

Tipp 4: Bearbeitung für Maschine und Werkzeug optimieren

Pilotbohrungen müssen tipptopp sein, also in H7-Passqualität. Spezielle Pilotbohrer sind extrem passgenau. Mit ihnen lässt sich eine so hohe Oberflächenqualität erzielen, dass man im Nachgang keine Reibahle mehr braucht. Was aber tun Sie, wenn die Bohrungen nicht mit der Bohrbuchse erreichbar sind oder wenn Sie auf einer Maschine tiefbohren, auf der Sie keine Bohrbuchsen nutzen können? Ganz einfach: Sie erstellen für beide Anwendungsfälle eine Automatisierungsschablone im CAM-System. Einmal fürs Pilotieren mit Pilotbohrer ohne Reiben, und einmal fürs Pilotieren ohne Pilotbohrer mit Bohren und Reiben.

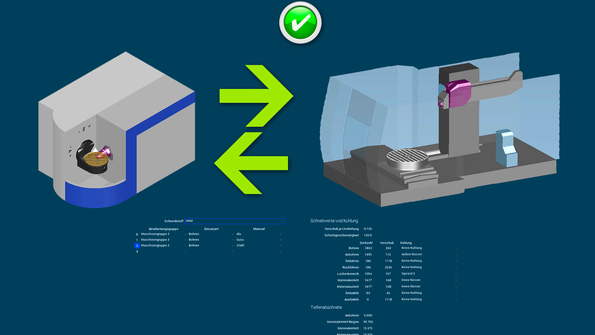

Tipp 5: Maschinenwechsel leicht gemacht

Auch der Maschinenwechsel selber muss schnell gehen. Zum Beispiel zwischen einer Tiefbohrmaschine mit Bohrbuchsen und einer Fräsmaschine ohne Bohrbuchsen, weil eventuell ein neuer Auftrag reinkommt, oder auch zwischen zwei Tiefbohrmaschinen mit unterschiedlichen Werkzeugsätzen, weil vielleicht eine Maschine ausfällt. Auch hier erleichtern Automatisierungsschablonen das tägliche Doing: Denn Sie müssen nur die neue Maschine auswählen und den NC-Code neu ausgeben. Grundsätzlich lassen sich bei jedem Werkzeug für jede Situation, die beim Tiefbohren auftreten kann, die entsprechenden Schnittwerte – und zwar vollkommen bauteilunabhängig – in der virtuellen CAM-Umgebung hinterlegen.

Tipp 6: Mehrstufige Bohrungen schnell und einfach bearbeiten

Ohne Automatisierungslösung tun sich viele schwer, komplexe mehrstufige Bohrungen effizient zu bearbeiten. Kein Wunder: Oft sind bis zu sechs Arbeitsgänge notwendig, bevor die Bohrung fertig ist, zum Beispiel Anspiegeln bei schräger Bohrung, Pilotieren, Tiefbohren, Gewinde aufbohren, Gewinde fräsen. In Tebis lassen sich die Tiefbohrungen und die „normalen“ Bohrungen mit Gewindegeometrien separieren. Die Pilottiefe für das Anspiegeln und die notwendige Anspiegeltiefe werden automatisch erkannt.

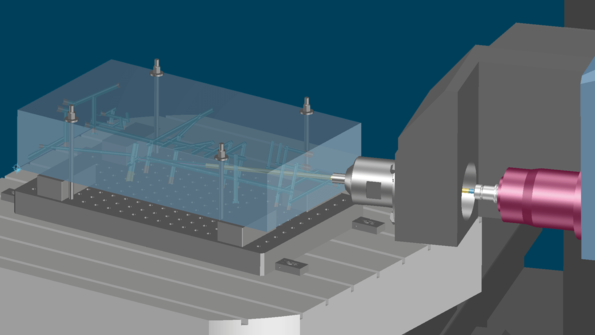

Tipp 7: Noch mehr Zeit sparen mit Mehrseitenbearbeitung

Ich höre immer wieder, dass die Bearbeitung auf der Maschine zu lange dauert, weil die Bearbeitungen von vier Seiten in vielen Systemen separat programmiert werden müssen. In Tebis machen wir das in einem NC-Programm, so dass die Bearbeitung – auch bei komplexen Bauteilen – umlaufend erfolgt. Das geht viel schneller. Die Bearbeitungsreihenfolge legen Sie selber fest, auch hier unterstützt ein Automatismus.

Sie möchten Ihren Tiefbohrprozess optimieren und suchen nach einer hervorragenden Lösung?

Dann haben wir das ideale Angebot für Sie – und zwar aktuell zu ganz speziellen Sonderkonditionen: mit Software, Training und Implementierung.

Unser Blog-Autor: