bla

Automatisierte Rüstprozesse steigern die Produktivzeit

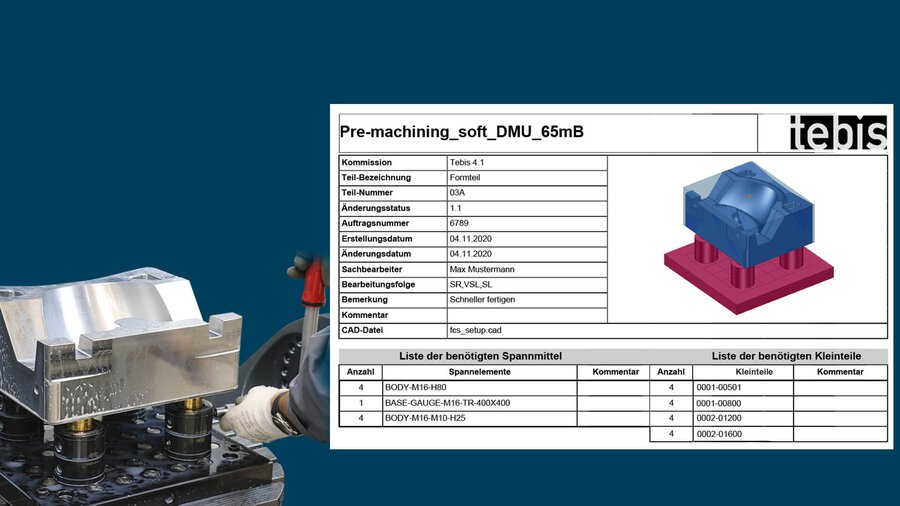

→ Von CAD bis CAM durchgängige Rüst-Parameter

Auch die CAM-Programmierung hat Effizienzvorteile, wenn Sie Ihre Maschinen virtuell rüsten. Tebis verbindet als durchgängiges CAD/CAM-System die CAD- und die CAM-Welt. Anders ausgedrückt: Alle Parameter aus der CAD-Datenaufbereitung inklusive Spannsituation kann der CAM-Programmier 1:1 verlustfrei nutzen. Auch umgekehrt, denn sollte es im Programmierbüro doch zu Änderungen kommen, aktualisiert sich das CAD automatisch und passt sich der neuen Situation direkt an. Zeitsparend und Nerven schonend entstehen also Ihre NC-Programme von Anfang angepasst an die richtigen Komponenten – ohne Korrekturschleifen zwischen Programmierbüro und Werkstatt.

→ Virtuell Rüsten für automatische CAM-Programmierung

Aufbauend auf das Virtuelle Rüsten lässt sich auch die CAM-Programmierung weitgehend automatisieren. In Tebis 4.1 sorgen Standards, Vorlagen, dynamische Verknüpfungen und die Bibliotheken dafür, dass sich – etwa bei Anpassungen – nicht nur die Spannsituation der Datenaufbereitung automatisch ändert. Sondern der CAM-Programmierer nutzt darauf aufbauend seine Bearbeitungstemplates und andere Vorlagen. Sie greifen dann automatisch auf die Daten aus der CAD-Umgebung zu. Ein Importieren, Reparieren oder gar ein Neu-Aufbau ist nicht nötig.

→ Einfahren im Fertigungsprozess steuert das CAM-Programm

Alle notwendigen Informationen dafür sind aus Konstruktion und CAM-Programmieren über das Virtuelle Rüsten und die Fertigungsaufbereitung bereits eingeflossen. So kann im Arbeitsplan standardmäßig ein Programm hinterlegt werden, welches das Einfahren automatisch übernimmt. Da Tebis durchgängig mit Parametern aus CAD und CAM arbeitet, greift es immer auf die verknüpften Kompontenten zu. Der Maschinenbediener muss nicht durchgehend an der Maschine stehen und das Bauteil einfahren. Dieser Arbeitsschritt im Rüstvorgang entfällt komplett. Möglich ist das durch geprüfte Sicherheit über die Tebis Simulationstechnologie.

→ Höchste Sicherheit durch Simulation und Kollisionsprüfung

Auf die Rüstdefinition und die CAM-Programme müssen sich Programmierer und Maschinenbediener voll und ganz verlassen können. Um das zu gewährleisten, simuliert die CAD/CAM-Software Tebis 4.1 die Aufspannungen mit realgetreuen Parametern der digitalen Zwillinge aus Ihrer Fertigungsumgebung. Endschalterprobleme gehöhren ab dann der Vergangenheit an.

Darüber hinaus prüft prüft das CAM-System auch beim Berechnen der Werkzeugwege die Bearbeitungen auf Kollisionen. Auch dort mit den realen Gegebenheiten und Postprozessoren der digitalen Zwillinge. Kommt es einmal zu einer Warnung, ändert der CAM-Programmierer nur kurz das, was nötig ist und stößt die Prüfung wieder an. Das ist für ihn problemlos möglich, weil nur das fertig geprüfte NC-Programm mit verifizierten Werkzeugwegen an die Maschine geht.

Im Gegenzug gehen Feedback und Ideen von der Werkstatt ins Programmierbüro, um optimierte Ergebnisse zu erreichen. Eingepflegt in eine Wissensbibliothek fließt es künftig virtuell ins CAD/CAM-System Tebis ein. Denn nur wenn die Werkstatt mit Maschine, Werkzeug, Spannmittel und das CAD/CAM-System kontinuierlich bestmöglich aufeinander abgestimmt sind, erzielen Sie nachhaltig effiziente, sichere und qualitativ Ihren Vorstellungen entsprechende Ergebnisse.

Der schnellste Weg etwas umzurüsten ist, nichts umzurüsten: Mit CAM-Vorlagen in nur einer Aufspannung zum Fertigteil!

Wird die Aufspannung schon im Büro definiert, kann der CAM-Programmierer in Tebis 4.1 auch Templates und Checklisten nutzen. In den Vorlagen hat er bereits häufig vorkommende und erprobte Bearbeitungen gespeichert, in denen er in nur einer Aufspannung arbeiten musste. Mit einem Klick wählt der Anwender sie einfach aus oder passt sie vor Verwendung noch manuell auf die Besonderheiten der aktuellen Bearbeitung an.

Dank der IT-Unterstützung bereiten Anwender das Bauteil weitestgehend für den Key-User oder CAM-Programmierer vor. Er nimmt sich dann der kniffligeren Aufgaben an. Es kann sich auszahlen, wenn Key-User auf dem Weg mehr Zeit erhalten, etwa um den bestmöglichen Fertigungsweg mit möglichst wenig Aufspannungen einzurichten. Diese Aufgabe können im Normalfall nicht in der Werkstatt erledigt werden oder nur mit erheblichem Aufwand.

Das Virtuelle Rüsten erfordert anfangs vielleicht etwas Umdenken, bringt aber auf Dauer deutlich mehr Produktivzeit. Loten Sie Ihre Möglichkeiten aus!

"Das Rüsten bezeichnet die Tätigkeit, eine Maschine (Betriebsmittel) für einen bestimmten Arbeitsvorgang einzurichten sowie das Betriebsmittel wieder in den ungerüsteten Zustand zurückzuversetzen.“

Vgl. Wikipedia & Definition nach REFA

| Jetzt am eigenen Bauteil testen, wie vorteilhaft Virtuelles Rüsten ist! | Analysieren Sie das Potenzial in Ihrer Fertigung mit unserem Benchmark! |

Ihre Vorteile durch "Rüsten im Programmierprozess":

- Steigert Ihre Produktivzeit

- Spart bis zu 90% Zeit beim Internen Rüsten

- Kaum bis kein zusätzlicher Zeitaufwand für CAM-Programmierer

- Bessere Rüstplanung und weniger Umspannen

- Optimale und kollisionsgeprüfte Spannungen

- Eindeutige und vollständige Dokumentation - keine Fragen und Fehler mehr

- Einfahren im Fertigungsprozess übernimmt das CAM-/NC-Programm

- Einfache Arbeitsteilung mit Hilfskräften in Büro oder Werkstatt

- Ressourcen sparen durch weniger Personaleinsatz

- Mehr mannlose Maschinenzeit nachts und am Wochenende