Fachkräftemangel? 10 Maßnahmen, die helfen.

Die Messlatte für die Fachkräfte liegt hoch: Gesucht werden Industriemechaniker, Werkzeugmechaniker oder Zerspanungsmechaniker mit abgeschlossener Ausbildung und mit möglichst mehrjähriger Berufserfahrung. Im Idealfall sind CAM-Programmierer zudem mit einer speziellen CAD/CAM-Software vertraut oder Maschinenbediener mit bestimmten Bearbeitungsmaschinen wie 5-achsigen Drehfräsmaschinen. Fehleranfällige Tätigkeiten wie Rüsten und Einmessen sollen sie – auch unter massivem Zeitdruck – aus dem Effeff beherrschen.

Sie können sicherlich einiges tun, um ihre Suche nach qualifizierten Kandidaten auf dem hart umkämpften Arbeitsmarkt zu optimieren (siehe Tipp 10). Aber Hand aufs Herz: „Gegen“ den Fachkräftemangel an sich können Sie nichts unternehmen. Den gibt es nun einmal. Dennoch gibt es Lösungen, wie Sie Ihren Betrieb auch mit einer kleineren Belegschaft am Laufen halten und den Ausfall von Mitarbeitern verkraften.

Der hochspezialisierte „Hardcore“-Maschinenbediener, der den ganzen Tag nichts anderes tut als an der Maschine zu stehen, wird meiner Meinung nach verschwinden. Es geht ja nicht nur um den Fachkräftemangel: Schließlich ist die Forderung nach mannarmer Fertigung auch eine Frage der höheren Effizienz. Maschinenbediener sollten in die Lage versetzt werden, selber CAM-Programme zu erzeugen oder mehrere Maschinen auf einmal zu betreuen – aber ohne, dass dies zu Lasten der Sicherheit geht. In vielen Unternehmen ist das bereits gängige Praxis. Das funktioniert, weil Mitarbeitende durch Automatisierung von tagtäglichen Routineaufgaben entlastet sind.

Standardisierung ist die Basis für jede Automation: Es muss klar definiert sein, zu welcher Bauteilklasse beispielsweise eine Lochplatte mit 100*500 Millimetern gehört – denn für jeder Bauteilklasse lassen sich spezifische Fertigungsarten und Werkzeuge zuordnen. Oftmals bekomme ich zu hören: "Wir haben so unterschiedliche Teile, die kann man doch in kein Raster packen…“. Oh doch. Man kann nicht nur, man muss sogar. Nur so bleibe ich wettbewerbsfähig: Standardisierung beginnt schon bei der Angebotskalkulation und zieht sich bis zum Ende durch – über die Arbeitsvorbereitung bis hin zu den Rüstaufwänden. Nicht vorhandene Standardwerkzeuge und Spannmittel sind erhebliche Kostentreiber!

Wenn es in der Maschinenhalle um Automatisierung geht, denkt man in der Regel an komplette Fertigungszellen oder Automatisierungssysteme, die Maschinen robotergestützt be- und entladen. Das ist sicherlich ein wesentlicher Aspekt (siehe Tipp 8). Aber ich meine noch etwas anderes: Maschinenbediener bauen Werkzeuge zusammen, bestücken Magazine, sie spannen das Bauteil auf, messen es ein, sie überprüfen die Qualität der fertigen Bearbeitung und überwachen die Bearbeitung teilweise sogar noch mit der Hand am Poti. Viele dieser Tätigkeiten lassen sich eliminieren oder zumindest stark vereinfachen. Das erreichen Sie, indem Sie viele dieser Tätigkeiten und Entscheidungen in die Software „vorverlegen“.

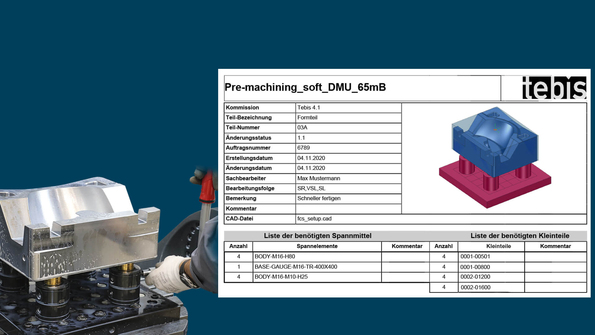

Konkret bedeutet das: Mit einer geeigneten CAD/CAM-Software wie Tebis wird die Maschine schon vom CAM-Programmierer mit den geeigneten Spannmitteln gerüstet. Er wählt Komplettwerkzeuge mit vordefinierten Schnittwerten aus, die genau zur Bearbeitung, zum Material und zur Maschine passen. Er misst den Nullpunkt ein und erstellt zusätzliche Messprogramme zur Qualitätskontrolle. Seine fertigen CAM-Programme prüft er vollständig auf Kollision.

Der Vorteil: Der Maschinenbediener weiß genau, wie er die Maschine inklusive Werkzeugen, Bauteil und Spannmitteln rüsten muss. Das Einmessen des Bauteils erfolgt – vor allem bei der Bearbeitung von Voll- oder Halbzeugen – vollautomatisch. Da die Fertigung des gesamten Bauteils bereits vollständig auf Kollision geprüft ist, startet er die Bearbeitung mit dem optimalen Vorschub.

Mit standardisierten CAD- und CAM-Schablonen ist im Prinzip alles automatisierbar, was sich von Bauteil zu Bauteil oder für bestimmte Bauteilkategorien wiederholt. Dazu zählt bei der Vorbereitung zum Beispiel Füllflächen schließen, Werkstücknullpunkt und Messpunkte setzen, Rohteil erzeugen oder Spannmittel positionieren. Bei der Programmierung lassen sich Messprogramme, 2,5D- und 3D-Bearbeitungen inklusive Schlichten, oder auch mehrachsige Schruppbearbeitungen vollständig automatisiert erzeugen. Ihre CAM-Programmierer können sich somit voll und ganz auf die „kniffligen“ Aufgaben konzentrieren, die sich eben nicht so einfach automatisieren lassen.

Mitarbeitende, die nur gelegentlich CAM-Programme erzeugen und sich ansonsten um andere Aufgaben kümmern, kommen mit standardisierten CAD- und CAM- Schablonen schnell zu einem Ergebnis. Ebenso finden sich Quereinsteiger, die vielleicht nur einen Teil des „idealen“ Jobprofils erfüllen oder die bisher mit einer anderen CAD/CAM-Software gearbeitet haben, innerhalb kürzester Zeit zurecht.

Eindeutige Funktionsbezeichnungen sowie eine klare und strukturierte Benutzerführung machen es Ihren Mitarbeitenden einfacher.

Die durchgängige Automatisierung der Fertigung geht natürlich über die CAD/CAM-Software hinaus. Sie betrifft die gesamte Fertigungszelle und das Zusammenspiel dieser Zellen untereinander. Die CAD/CAM-Software muss somit auch Schnittstellen zu TDM-, PDM- und MES-Systemen liefern. Alle relevanten Informationen müssen sich problemlos austauschen lassen.

Keine Frage: Eine solcher Umstrukturierung kostet Zeit. Sie müssen Ihre gesamte Fertigungsumgebung mit sämtlichen Maschinen, Werkzeugen und Spannsystemen digitalisieren. Diese digitalen Zwillinge müssen strukturiert in virtuelle Prozessbibliotheken transferiert werden – das ist die Basis für die Schablonentechnologie und die sichere Fertigung. Auch dafür brauchen Sie erfahrene Fachkräfte, die Sie vielleicht nicht haben oder die Sie für solche Aufgaben nicht freistellen können. Scheuen Sie sich nicht, für die Umstellung externe Berater hinzuzuziehen. Tebis steht Ihnen mit Rat und Tat zur Seite.

10: Sehen Sie es positiv!

Der demografische Wandel ist nicht die alleinige Ursache für den Fachkräftemangel im Werkzeug-, Formen- und Maschinenbau. Vor allem junge Menschen wollen offen bleiben für andere Branchen und neue Aufgaben und sich weniger auf eine Fachrichtung spezialisieren. Insgesamt ist die Fluktuation im Vergleich zu früher gewachsen. Ich glaube, dass darin auch eine Chance liegt. Denn Automatisierung und Digitalisierung werden weniger als Gefahr gesehen. Im Gegenteil: Nicht nach Schema X zu arbeiten, sondern über Prozessoptimierung nachzudenken und sich aktiv in Veränderungsprozesse einzubringen, fördert die Motivation sogar. Wer könnte das besser als Ihre Mitarbeitenden, die nicht nur über das technische Wissen verfügen, sondern auch das Unternehmen perfekt kennen?

Last but not least: Auch die gesellschaftliche Relevanz eines Jobprofils wird immer wichtiger – laut sozialwissenschaftlichen Befragungen bei Frauen noch mehr als bei Männern. Ein schönes Beispiel liefert die RWTH Aachen: Sie benannte den Studiengang „Bergbau-Ingenieurwesen“ im Jahr 2005 in „Rohstoff-Ingenieurwesen“ um. Daraufhin stieg die Zahl der Neueinschreibungen von 13 auf 121 an. Als der Studiengang nochmals in „Nachhaltige Rohstoff- und Energieversorgung“ umbenannt wurde, immatrikulierten sich 262 Personen, davon 95 Frauen, also 36 Prozent*. Wofür steht Ihr Unternehmen? Es lohnt sich, die Sinnhaftigkeit Ihres Betriebs herauszuarbeiten und diese den Mitarbeitenden – auch in Stellenanzeigen und Vorstellungsgesprächen – zu kommunizieren.

*Die Zeit, 2. Juni 2022, „Rechnet endlich mit Ihnen!"

- Mit Tebis 4.1 lässt sich vom Datenimport bis zum fertigen Bauteil enorm viel Zeit sparen – 40 Prozent sind leicht drin, und zwar unabhängig von der Bauteilkategorie. Erfahren Sie, warum das so ist und wie auch Sie dieses Ziel erreichen können.

- Expertentalk & Vorträge

Markus Stroh (Technischer Support)

Torsten Fiedler, Oliver Illgen (Implementierung CAM)

Unser Blog-Autor: