HSC-Maschine und trotzdem unzufrieden mit dem Fräsergebnis?

Es ist mehr als ärgerlich, wenn die Fräsqualität nach der Schlichtbearbeitung schlechter ist als erwartet – vor allem dann, wenn top Oberflächen gefordert sind und deshalb extra auf einer hochwertigen HSC-Fräsmaschine geschlichtet wurde. Meistens hat das mit der HSC-Maschine aber gar nichts zu tun. Meiner Meinung nach gibt es auf dem Weg zur "perfekten" Oberfläche entscheidende Stellschrauben, an denen gedreht werden muss, um zum Schluss das beste Ergebnis zu bekommen. Deswegen möchte ich Ihnen kurz zeigen, worauf Sie bei einem CAD/CAM-System – zunächst unabhängig von der Programmierumgebung – grundsätzlich achten sollten.

Übrigens habe ich zu genau diesem Thema bei den VDWF-Thementagen einen Vortrag gehalten: In diesem beleuchte ich die die einzelnen Faktoren noch etwas genauer. Hier geht es dann auch zusätzlich um Fragen, auf die die Programmierumgebung eine Antwort haben muss.

Übrigens habe ich zu genau diesem Thema bei den VDWF-Thementagen einen Vortrag gehalten: In diesem beleuchte ich die die einzelnen Faktoren noch etwas genauer. Hier geht es dann auch zusätzlich um Fragen, auf die die Programmierumgebung eine Antwort haben muss.

Schnittstellen:

Kommen alle Informationen im CAM-System an?

Viele Unternehmen nutzen für Konstruktion und CAM-Programmierung unterschiedliche Systeme oder bekommen von ihren Auftraggebern zum Beispiel Catia-, NX- oder SolidWorks-Daten, die sie dann in ihr CAM-System importieren.

Das Problem: Häufig gehen relevante Informationen beim Import der CAD-Daten verloren.

Deshalb muss die Schnittstelle des CAM-Anbieters „nativ“ sein. Sie muss quasi die komplette Architektur der Ausgangsdaten eins zu eins und ohne jeglichen Informationsverlust übertragen.

Kommen alle Informationen im CAM-System an?

Viele Unternehmen nutzen für Konstruktion und CAM-Programmierung unterschiedliche Systeme oder bekommen von ihren Auftraggebern zum Beispiel Catia-, NX- oder SolidWorks-Daten, die sie dann in ihr CAM-System importieren.

Das Problem: Häufig gehen relevante Informationen beim Import der CAD-Daten verloren.

Deshalb muss die Schnittstelle des CAM-Anbieters „nativ“ sein. Sie muss quasi die komplette Architektur der Ausgangsdaten eins zu eins und ohne jeglichen Informationsverlust übertragen.

Konstruktionsqualität:

Was tun, wenn schon die Ausgangsdaten "schlecht" sind?

Das Problem: Selbst wenn alle Informationen korrekt übernommen werden – oft lässt auch die Konstruktionsqualität der ursprünglichen Ausgangsdaten zu wünschen übrig. Hier besteht Handlungsbedarf.

Denn je besser die Qualität der CAD-Daten ist, desto besser ist auch das Fräsergebnis!

Deshalb muss die CAM-Software gezielte Analyse- und Reparaturautomatismen bereitstellen, die der CAM-Anwender auch ohne spezielles Konstruktions-Know-how anwenden kann. Ein Großteil der qualitativen Mängel – wie Knicke und Mikrosegmente, zu hohe Segmentierungen oder Lücken und Spalte – sollten sich automatisiert und auf Knopfdruck beheben lassen.

Was tun, wenn schon die Ausgangsdaten "schlecht" sind?

Das Problem: Selbst wenn alle Informationen korrekt übernommen werden – oft lässt auch die Konstruktionsqualität der ursprünglichen Ausgangsdaten zu wünschen übrig. Hier besteht Handlungsbedarf.

Denn je besser die Qualität der CAD-Daten ist, desto besser ist auch das Fräsergebnis!

Deshalb muss die CAM-Software gezielte Analyse- und Reparaturautomatismen bereitstellen, die der CAM-Anwender auch ohne spezielles Konstruktions-Know-how anwenden kann. Ein Großteil der qualitativen Mängel – wie Knicke und Mikrosegmente, zu hohe Segmentierungen oder Lücken und Spalte – sollten sich automatisiert und auf Knopfdruck beheben lassen.

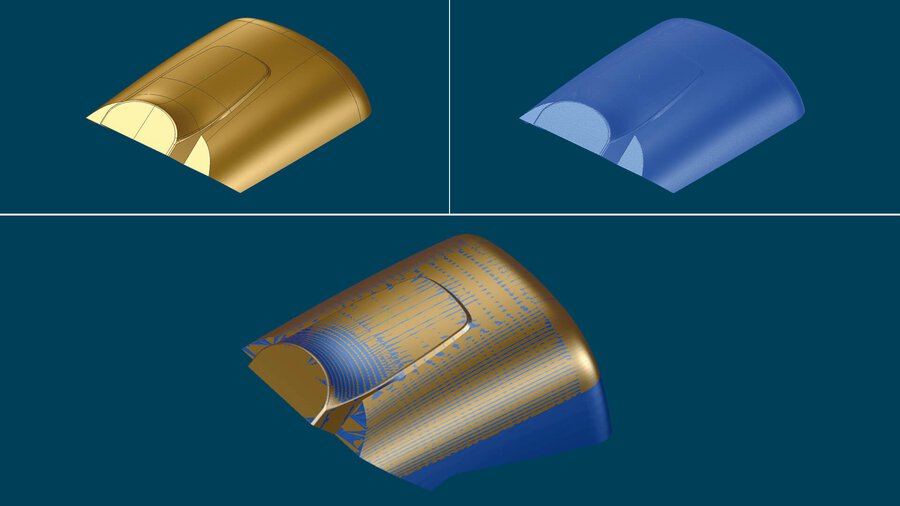

Berechnungsgrundlage:

CAD-Daten oder Ersatzgeometrie?

Das Problem: Triangulierte Flächen sind niemals so genau wie das Original.

Qualitativ hochwertige CAD-Daten bringen deshalb einen weiteren Riesenvorteil mit sich: Sind die Flächen top, dann können Sie – sofern die CAM-Software dafür die Voraussetzungen mitbringt – bei der NC-Berechnung auf tesselierte Stützgeometrien vollständig verzichten.

Deshalb sollten sich Fräsbahnen in der CAM-Software nicht nur auf Netzen, sondern direkt auf Flächen antasten und berechnen lassen. Dies führt nicht nur zu besseren Ergebnissen, sondern auch zu kürzeren Berechnungszeiten.

CAD-Daten oder Ersatzgeometrie?

Das Problem: Triangulierte Flächen sind niemals so genau wie das Original.

Qualitativ hochwertige CAD-Daten bringen deshalb einen weiteren Riesenvorteil mit sich: Sind die Flächen top, dann können Sie – sofern die CAM-Software dafür die Voraussetzungen mitbringt – bei der NC-Berechnung auf tesselierte Stützgeometrien vollständig verzichten.

Deshalb sollten sich Fräsbahnen in der CAM-Software nicht nur auf Netzen, sondern direkt auf Flächen antasten und berechnen lassen. Dies führt nicht nur zu besseren Ergebnissen, sondern auch zu kürzeren Berechnungszeiten.

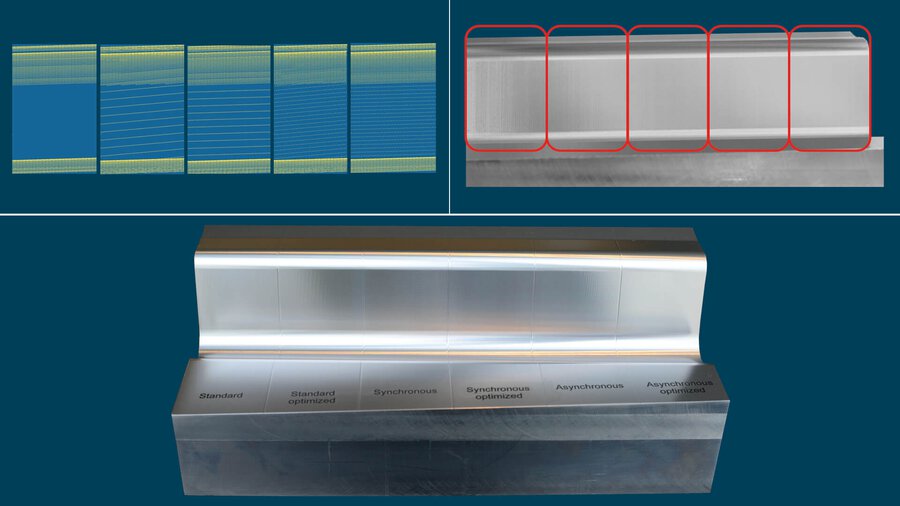

NC-Punkteverteilung:

NC-Punkte richtig gesetzt?

Bei der optimalen Verteilung der NC-Punkte geht es nicht nur um das Thema Oberflächenqualität. Keine Frage: Je "optimaler" die Punkte verteilt sind, desto besser ist die Oberflächenqualität nach dem Schlichten. Dafür muss der Algorithmus Sehnenfehler, Krümmungsverläufe, die Abstände der einzelnen Punkte und so weiter zueinander berücksichtigen. Das Problem: Die bestmögliche Punkteverteilung führt auch zu längeren Maschinenlaufzeiten.

Deshalb sollte die Software Möglichkeiten zur automatisierten Punkteverteilung mit mehreren Modi anbieten: Und zwar so, dass die NC-Punkte situationsangepasst übertragen werden – immer unter Berücksichtigung des Verhältnisses von Bauteilqualität und Maschinenlaufzeit.

NC-Punkte richtig gesetzt?

Bei der optimalen Verteilung der NC-Punkte geht es nicht nur um das Thema Oberflächenqualität. Keine Frage: Je "optimaler" die Punkte verteilt sind, desto besser ist die Oberflächenqualität nach dem Schlichten. Dafür muss der Algorithmus Sehnenfehler, Krümmungsverläufe, die Abstände der einzelnen Punkte und so weiter zueinander berücksichtigen. Das Problem: Die bestmögliche Punkteverteilung führt auch zu längeren Maschinenlaufzeiten.

Deshalb sollte die Software Möglichkeiten zur automatisierten Punkteverteilung mit mehreren Modi anbieten: Und zwar so, dass die NC-Punkte situationsangepasst übertragen werden – immer unter Berücksichtigung des Verhältnisses von Bauteilqualität und Maschinenlaufzeit.

Individuelle Postprozessoren:

Passen die Postprozessoren genau zur Maschine?

Selbst wenn Sie in der CAD/CAM-Welt alles richtig gemacht haben – auf der Maschine kann es immer noch ein böses Erwachen geben. Nämlich dann, wenn die letzte Schnittstelle zur Steuerung – der Postprozessor – nicht genau auf Maschine und Steuerung abgestimmt ist.

Deshalb sollte der CAM-Anbieter individuelle Postprozessoren zur Verfügung stellen, die bei Ihnen vor Ort abgenommen werden. Nur so werden spezielle Steuerungen und die Besonderheiten der Maschine bei der NC-Ausgabe vollumfänglich berücksichtigt.

Wenn Sie mehr wissen möchten, schauen Sie sich doch einfach meinen Vortrag für den VDWF an:

Auf den Punkt gebracht: CAM und Fräsergebnis

Das könnte Sie auch interessieren:

- CAD-Schnittstellen: Anschluss schaffen an andere CAD-Systeme

- CAD-Flächenqualität: Qualität von CAD-Flächenmodellen automatisch und manuell optimieren

- 3D-Fräsen zum Schruppen und Schlichten: Sicher und effizient zu Premiumoberflächen

- Fertigungsumgebung digitalisieren: CAM-Fertigung basierend auf digitalen Zwillingen

Sie haben Fragen? Mailen Sie uns:

Unser Blog-Autor:

Als Produktmanager profitiere ich sehr davon, dass ich mehr als 10 Jahre im nationalen und internationalen Kundensupport tätig war. Denn dadurch habe ich quasi "live" mitbekommen, welche Anforderungen CAD/CAM-Systeme im täglichen Doing erfüllen müssen. Vieles davon kann ich heute direkt in die Entwicklung einsteuern. Es ist immer wieder faszinierend, was unsere Kunden in Tebis zum Teil umsetzen und wie sie die Software mit ihrer speziellen Infrastruktur zusammenbringen. Dabei möchte ich sie bestmöglich unterstützen.