Der digitale Zwilling in der Fertigung

Für Produktion und Fertigung bedeutet der Einsatz von digitalen Zwillingen einen deutlichen Schub in Richtung Automatisierung. Dieser Artikel geht der Frage nach, was fertigungsnahe Unternehmen rund um das Arbeiten mit dem digitalen Zwilling beachten sollten und welche konkreten Vorteile sie sich davon erwarten können.

Finde den Fehler

Das Konzept des digitalen Zwillings hat sich längst in zahlreichen Branchen und für zahlreiche Anwendungen etabliert. In der fertigungsnahen Welt der Werkzeug- und Formenbaumacher sowie des Maschinenbaus wird darunter die virtuelle Planung und Programmierung der realen Fertigungswelt verstanden. Ermöglicht wird damit, die reale Fertigungssituation und die berechneten Werkzeugwege direkt am Schreibtisch zu simulieren. Zeitaufwändige und kostenintensive Einfahrprozesse entfallen. Im Marktumfeld des Werkzeug- und Formenbaus, das von einem zunehmenden Wettbewerbsdruck geprägt ist, steht das Arbeiten mit digitalen Zwillingen für eine schnellere und vor allem sichere Fertigung.

Der Einstieg in die Thematik ist leicht: für fast alle Fräsmaschinen hält der Markt bereits Programme mit dem entsprechenden digitalen Pendant bereit. Wer allerdings sicher gehen möchte, dass seine Software ihn dabei unterstützt, das Risiko einer teuren und ggfalls gefährlichen Kollision tatsächlich und verbindlich auszuschließen, sollte sich nicht mit einer Standardlösung zufrieden geben. Denn: unter den nicht-offensichtlichen Abweichungen können selbst die kleinsten Unterschiede gravierende Folgen nach sich ziehen. Empfehlenswert ist daher, von Anfang an auf eine hochwertige und vor allem auch zukunftsfähige Lösung zu setzen, die Herstellerseitig kontinuierlich auf dem neusten Stand gehalten wird.

Detailgetreue Abbildung der Rüstsituation

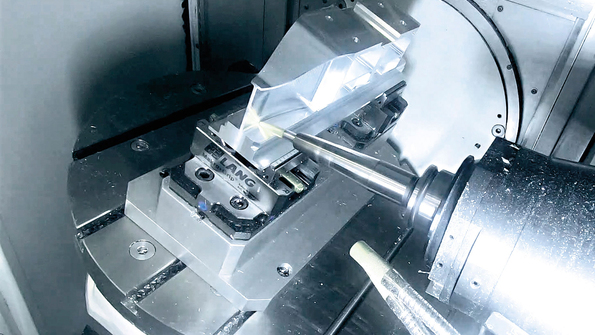

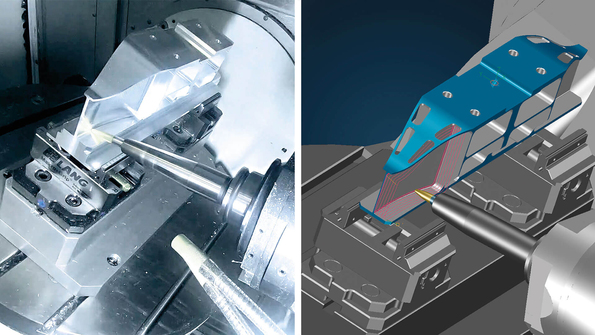

Bei einem Fräsvorgang handelt es sich zudem um einen teils hochkomplexen Vorgang, bei dem zahlreiche Parameter wie z.B. die Materialauswahl, das Einlesen der Daten, das Rüsten, usw., ineinander greifen. Anders formuliert: Es geht darum, die vollständige Rüstsituation detailgetreu abzubilden. Dazu zählen neben der eigentlichen Fräsmaschine sämtliche damit verbundenen Fertigungsmittel. Vor diesem Hintergrund definiert Tebis den digitalen Zwilling als die Abbildung sämtlicher tatsächlich vorhandener Fertigungsmittel und -prozesse in der Software. Die reale Fertigungssituation wird 1:1 in der virtuellen Welt vorgeplant – unabhängig davon, ob es um den digitalen Zwilling einer gängigen Fräsmaschine oder einer denkbar komplexen Rüstsituation geht.

Der spezielle Tebis-Ansatz

Tebis stattete bereits die erste Vollversion seiner Software mit Postprozessoren aus, auch die virtuelle Maschinenbibliothek ist seit langem integriert. Im Lauf der Zeit wurden die digitalen Zwillinge vor dem Hintergrund der zunehmenden Verbreitung des Konzepts „digitaler Zwilling“ detaillierter. Im Bereich der Werkzeuge begann es mit der einfachen Fräs-Schneide, es folgten die komponentenbasierten Fräs- und Bohrwerkzeuge sowie im Folgeschritt auch komponentenbasierte 3D-Drehwerkzeuge. Zusätzlich zu den digitalen Zwillingen für Werkzeuge bildet Tebis in seiner Maschinenbibliothek mit über 1.400 virtuellen Modellen in 3.700 Varianten sämtliche marktübliche Maschinentypen. ab. Die jeweiligen geometrischen und kinematischen Eigenschaften sind dort ebenfalls hinterlegt. Darüber hinaus verfügt Tebis über eine eigene Aggregatebibliothek für Zusatzeinrichtungen wie Backenfutter, Lünetten und Spitzen sowie Maschinentische, Anbauten und Trennwände. Selbst virtuelle Spannmittel sind Teil dieses CAD/CAM-Systems.

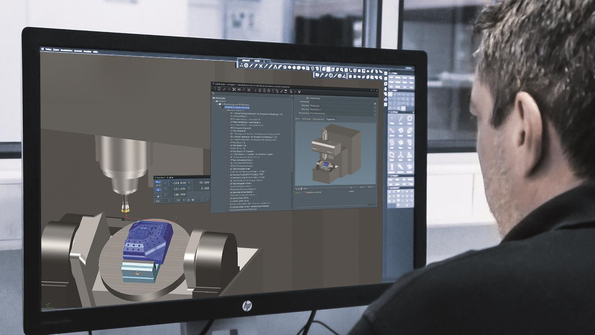

Um die Simulationen so exakt wie möglich durchzuführen, verfolgt Tebis einen ganz speziellen Ansatz. Der Simulator ist vollständig in die CAD/CAM-Umgebung integriert. Die Simulation und die Kollisionsprüfung werden schon während der NC-Programmierung durchgeführt. Die Verfahrensweise, die Werkzeugwege in der CAM-Umgebung noch vor der NC-Ausgabe auf Kollision zu prüfen und gegebenenfalls zu korrigieren, bedeutet ein spürbares Mehr an Sicherheit und kurze Änderungsschleifen bei erkannten Kollisionen. Vor allem stellt diese Verfahrensweise auch eine ideale Grundlage für die mannarme Fertigung bzw. die mannlose Fertigung am Wochenende dar. Speziell für letztere ist es unabdingbar, dass alle Maschinen ohne Unterbrechung durchlaufen.

Digitale Prozessabbildung per MES

Nicht nur der Fräs-, Laserschneid- oder Drehvorgang lässt sich mittlerweile voll digital und hochautomatisiert realisieren – gleiches gilt auch für die damit verbundenen Vorgänge der Planung, Abwicklung und Steuerung. Wer in diesem Zusammenhang eine tragfähige Grundlage für Industrie 4.0 schaffen möchte, kommt um eine integrierte MES-Lösung (Manufacturing Execution System) nicht herum. Wer sich auf die Suche nach einem passenden Tool macht, sollte darauf achten, eine MES-Lösung zu wählen, die speziell für fertigungsnahe Unternehmen entwickelt wurde. Tebis positioniert sich als probater Wegbegleiter der Branche auf ihrem Weg in die Industrie 4.0 und hat vor diesem Hintergrund bereits vor längerem eine eigene MES-Lösung ins Portfolio aufgenommen. In MES ProLeiS sind die Fertigungsumgebung und Fertigungswissen in Vorlagen sowie Erkenntnisse aus zurückliegenden Projekten hinterlegt. Darüber hinaus bildet die Software auch alle weiteren relevanten Daten wie Stücklisten, Verfügbarkeit von Ressourcen oder die Fertigungsdauer ab. Mit ProLeiS lassen sich sämtliche Auftragsabläufe verwalten. Diese beziehen sich auf Materiallogistik ebenso wie auf die jeweiligen Unternehmensinternen Termine sowie auf die Termine von Lieferanten und Dienstleistern. In einem modernen MES lassen sich alle fertigungsrelevanten Abläufe digital abbilden. Vergleichbar einem „digitalen Zwilling der Fertigung“ erlaubt diese Software eine Auftragssteuerung von höchster Effizienz.

Darüber hinaus ermöglicht die MES-Software auch eine vorausschauende Planung – sie verknüpft dazu die Daten von Maschinen, Lagerorte und Erfahrungswerten. Auf Basis der Maschinendatenerfassung entsteht ein digitaler Schatten. ProLeiS zieht diesen dazu heran, um die Reststandzeiten von den Werkzeugen zu vergleichen. Sollte eine Versorgung mit einem Ersatzwerkzeug notwendig ist, erhält der Maschinenbedienter rechtzeitig eine entsprechende Anzeige und kann den entsprechenden Auftrag automatisch per Klick erzeugen.

Zwei Beispiele, die zeigen, wie fertigungsnahe Unternehmen das Potenzial von Industrie 4.0, zu dem unter anderem gehört, Abläufe sinnvoll zu digitalisieren und zu verknüpfen, für sich ausschöpfen und mit überschaubarem Zeitaufwand realisieren können. Wie so oft in der Business-Welt ist dabei die grundlegende Wahl des Systems von maßgeblicher Bedeutung – je zukunftsfähiger die Software, desto höher der Mehrwert.

Ein digitaler Zwilling ist die digitale Simulation der Realität. Konkret entspricht das der digitalen Abbildung einer Maschine mit geometrisch korrektem Aussehen und ihren tatsächlichen kinematischen Eigenschaften.

Der digitale Schatten dagegen ist eine ausgewertete Datensammlung, also ein datenreduziertes Abbild aus der Realität. Das heißt, er berücksichtigt nur die relevanten Produktions- und Prozessdaten (Maschinenstatus, Stillstandzeiten), um über vergangene sowie aktuelle Zustände in Echtzeit Auskunft zu geben. Gleichzeitig dient er als Auswertungsbasis für Prognosen. Die strukturierte Zusammenführung von Daten aus verschiedenen Quellen ermöglicht eine vorausschauende Planung der Maschinenkapazitäten, vorausschauende Versorgung von Werkzeugen an der Maschine sowie die dynamische Anpassung der Fertigungsplanung in Echtzeit