Integrierte Kollisionsvermeidung mit Tebis

Integrierte Kollisionsvermeidung: „The Tebis way to do it“

„Je früher Kollisionen entlang der Prozesskette vermieden werden, desto besser. Denn das Erkennen und Vermeiden möglicher Kollisionen führt fast immer zu ungewollten Ausfallzeiten, die unnötiges Geld kosten“, erklärt Fabian Jud, Produktmanager bei Tebis, und führt aus: „Unser Ansatz ist erprobt und sicher: Wir setzen auf Verifikation der Werkzeugwege und Kollisionsvermeidung direkt in der CAM-Umgebung. Dazu nutzen wir digitale Zwillinge der realen Fertigungsumgebung.“

Damit die integrierte Kollisionskontrolle sicher funktioniert, wird die Bearbeitungssituation mit Tebis in der virtuellen Welt absolut exakt reproduziert. Dazu zählen alle Geometrien – inklusive Maschinen, Komplettwerkzeuge, Spannmittel und Endschalter. Tebis verzichtet vollständig auf vereinfachte Ersatzgeometrien: Grundlage für die NC-Berechnung ist in der Regel das abgenommene Maschinenmodell. Auf dieser Basis lässt sich im CAM-Umfeld ein digitaler Zwilling des realen NC-Codes erzeugen.

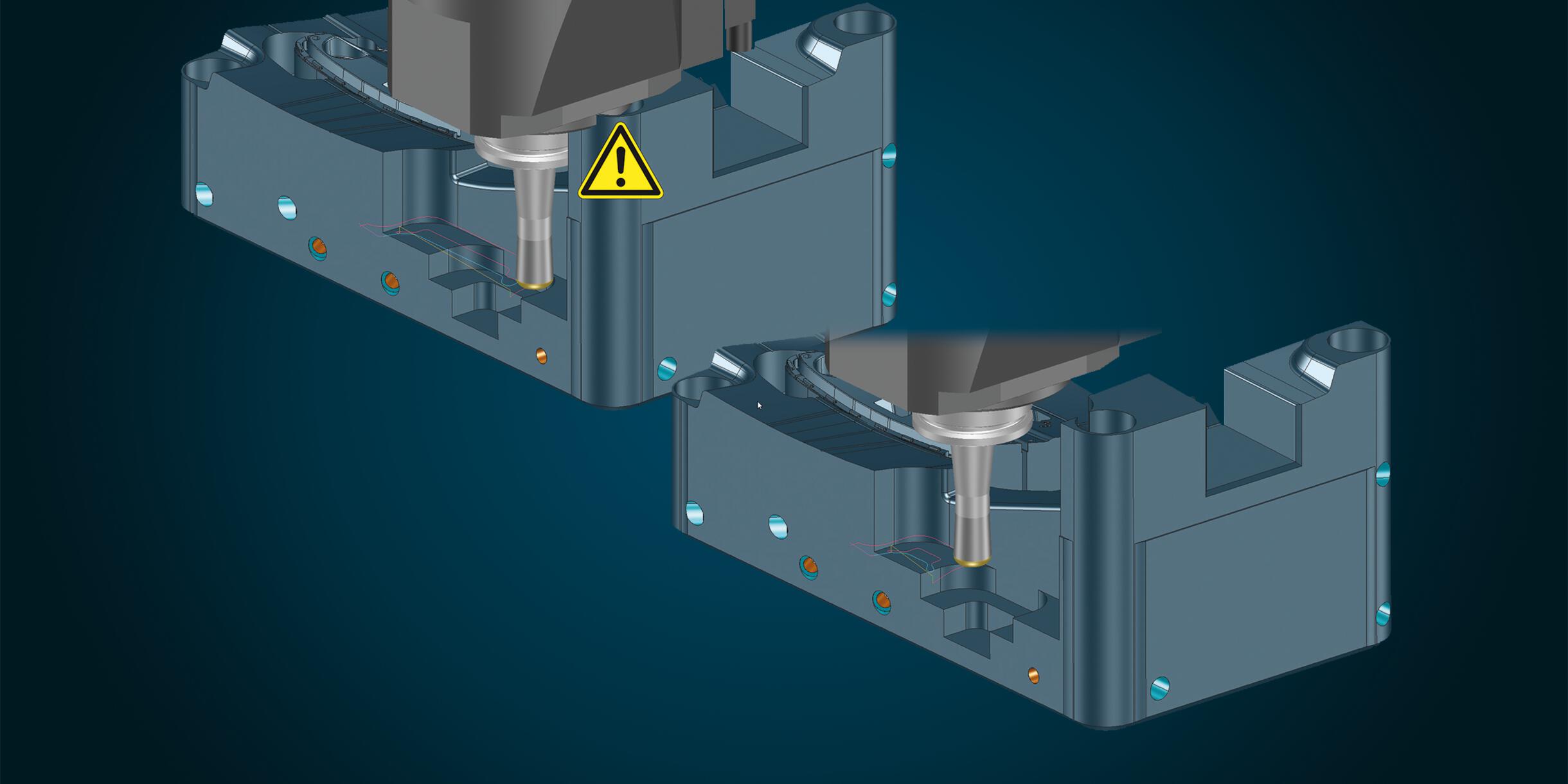

Neu: Vollständige Berücksichtigung des Maschinenkopfs bei der Kollisionsprüfung/Automatische Bereichsverkleinerung

Bei möglichen Kollisionen mit dem Maschinenkopf werden Fräsbereiche bei der NC-Berechnung jetzt automatisch verkleinert oder von der Bearbeitung ausgeschlossen.

Die automatische Bereichsverkleinerung kommt in der Regel beim 3-achsigen Schruppen zum Einsatz: Fräsbereiche, die sich mit dem verwendeten Werkzeug – zum Beispiel aufgrund von Kollision mit dem Maschinenkopf – nicht bearbeiten lassen, werden automatisch abgeschaltet.

Auf Basis der neuen Bereichsverkleinerung verwenden die Anwender für jeden Fräsjob die kürzest möglichen Werkzeuge und sorgen so für optimale Schnittbedingungen.

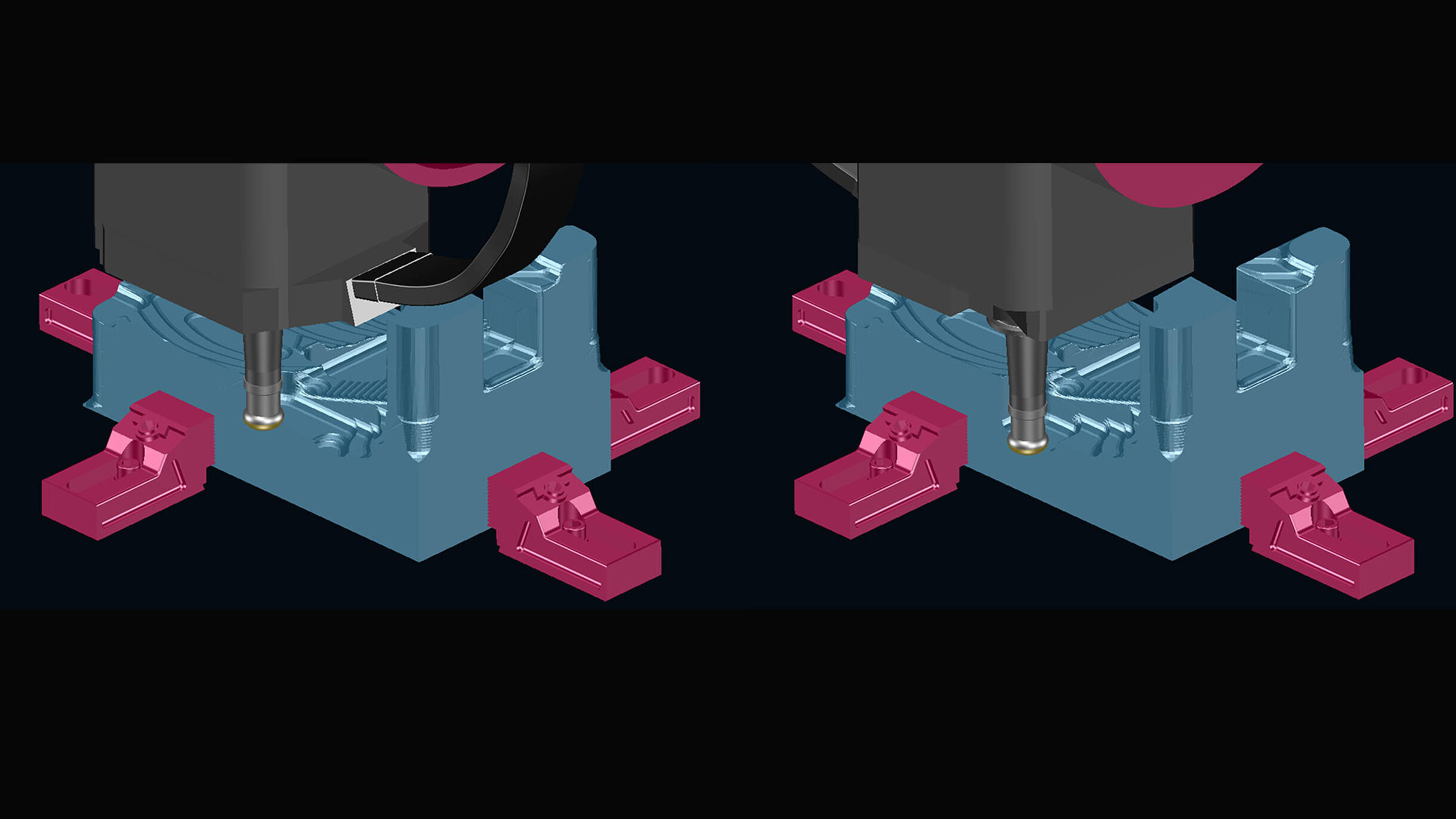

Im Rahmen der Maschinenkinematik lässt sich zudem der Kopf oder Tisch während der Berechnung interaktiv um die C-Achse drehen. Der Vorteil zeigt sich vor allem bei asymmetrischen Köpfen: Es wird das mit dem gewählten Werkzeug maximal mögliche Material abgetragen. Unnötiges Restmaterial wird vermieden. Die interaktiven Drehbewegungen werden bei der Bereichsverkleinerung unmittelbar berücksichtigt.

Neu: Zusätzliche Funktionen rund um das Ausweichfräsen

Wenn sich Maschine und Steuerung dafür eignen, können 3+2-achsig programmierte Werkzeugwege zur Kollisionsvermeidung auch automatisch in 5-achsige simultane Werkzeugwege umgewandelt werden. Das Besondere in Tebis ist, dass sich die Werkzeugbewegungen auch interaktiv über Vektoren steuern lassen. So hat der Anwender die Möglichkeit, die Schnittbedingungen optimal an die konkrete Bearbeitungssituation anzupassen. Die Vektoren bestimmen Werkzeuganstellung und Schwenkbewegung.CAM-Programmierung mit intelligenten Kollisionsvermeidungsstrategien

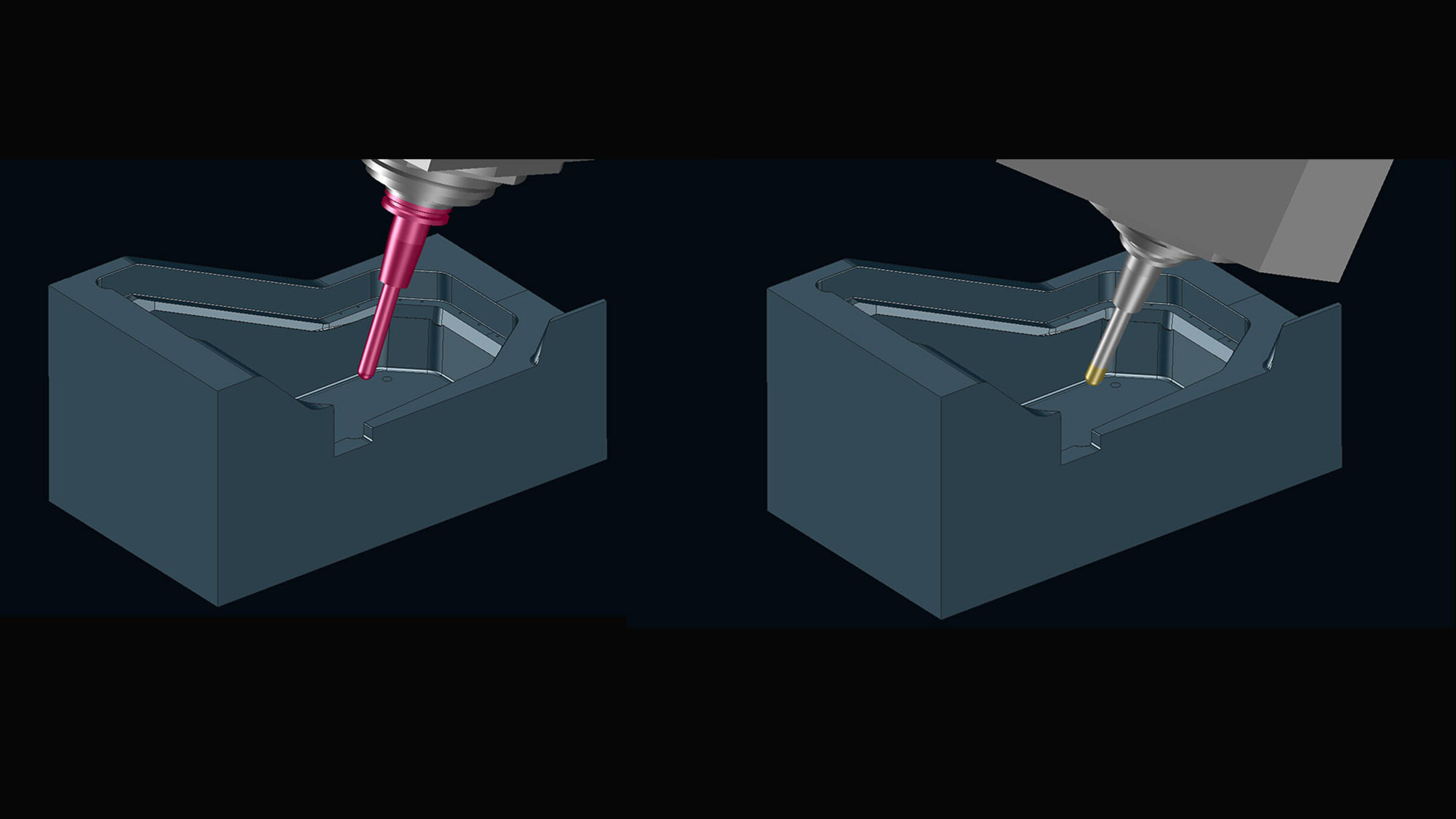

Kollisionen, die bereits während der Berechnung des NC-Programms erkannt werden, lassen sich mithilfe der geeigneten Kollisionsvermeidungsstrategien direkt erkennen und vermeiden. Welche Strategie sich am besten eignet, hängt maßgeblich von der speziellen Bauteilgeometrie, der Bearbeitungsaufgabe und vor allem von der verfügbaren Maschine ab. Dieses Wissen sollte in NC-Schablonen hinterlegt sein. So muss der CAM-Programmierer nur Maschine und Bearbeitungselemente auswählen. Die passende Kollisionsvermeidungsstrategie – mit Bereichsverkleinerung, simultanem 5-achsigen Ausweisfräsen oder indexierter Bearbeitung – wird dann jeweils automatisch zugewiesen.

Die Vorteile des Tebis Ansatzes im Überblick:

* Zusätzliche Schnittstellenläufe und Korrekturschleifen werden vermieden.

* Der Ansatz ist einfach zu handhaben, da der CAM-Programmierer keine speziellen Kenntnisse zum Maschinencode oder zu einer zusätzlichen Simulations-Software benötigt.

* Manuelle Korrekturen am NC-Code, welche die Prozesssicherheit gefährden könnten, entfallen.

* Es lässt sich leichter planen, da der CAM-Programmierer Zugriff auf alle virtuellen Fertigungskomponenten hat, die in virtuellen Prozessbibliotheken abgebildet sind.

* Sämtliche Korrekturen fließen automatisch zurück in die CAM-Umgebung, so dass ein Fehler niemals wiederholt wird.