-

Software

-

CAM Software

- Tebis Automill

- CNC Programmierung

- CNC Automation

- CNC Simulator

- Mehrfachaufspannung

- Roboterbearbeitung

- CNC Bohren

- Tiefbohren

- Kombinierte Dreh-/Fräsbearbeitung

- CNC-Drehen

- Drehfräsen

- 2,5D Fräsen

- 3D-Fräsen

- 5-Achsen-Fräsen

- Nuten fräsen

- Beschnittfräsen

- HPC-Fräsen

- HFC-Fräsen

- Kreissegmentfräser

- Senkerodieren

- Drahterodieren

- 3D-Laserschneiden

- Laserhärten

- Laserauftragsschweißen

- CAD Software

- CAQ Software

- MES Software

- Produkte

- Bauteil Storys

-

CAM Software

- Services

- Consulting

- Branchen

- Referenzen

- Unternehmen

- Aktuelles

-

Home Referenzen

Home ReferenzenUmformprozess: Korrekturschleifen und Anfertigungszeit eingespart

Interviewpartner: Ralf Schmidt , Leiter Engineering Werkzeugbau

Dem anhaltend starken Preisdruck und den immer kürzeren Terminvorgaben im deutschen Werkzeugbau war auf traditionellem Weg kaum mehr beizukommen. Soviel stand für Ralf Schmidt, Leiter Engineering Werkzeugbau bei Allgaier Automotive, fest. Für ihn ließ sich ein durchschlagender Wettbewerbsvorteil nur mit einem neuen Ansatz erreichen.

Firma

ALLGAIER Process Technology GmbH, ALLGAIER Werke GmbH

Ort

Uhingen, Deutschland

Schwerpunkt

Prozesskette Umformwerkzeug

Vorteile

- Hochwertige Wirkflächen leicht erstellen Rückfederung kompensieren

- Korrekturschleifen reduzieren, Tryout planbarer machen

Branche

Werkzeugbau

Automobil

Erschienen

2008

Mit Tebis entstehen hochwertige Wirkflächen, die die Kompensation der Rückfederung und die Ergebnisse der Robustheitsberechnung bereits einschließen.

Ralf Schmidt, Leiter Engineering Werkzeugbau, ALLGAIER Process Technology GmbH, ALLGAIER Werke GmbH, Uhingen, DeutschlandBei Allgaier bestand der innovative Ansatz darin, den Methodenplan und die Wirkflächen mit auf diese Aufgaben fokussierten Softwaresystemen zu erzeugen, gleichzeitig den gesamten Umformprozess softwaremäßig abzubilden, zu optimieren und die Rückfederung mit geänderten Wirkflächen zu kompensieren. Als Ziel ins Auge gefasst wurde ein reduzierter Aufwand bei der Werkzeugeinarbeitung sowie den zwangsläufigen Bauteiländerungen. Dadurch sollten terminliche und kostenmäßige Vorteile möglich werden. Angepeilt war ein Fortschritt im zweistelligen Prozentbereich.

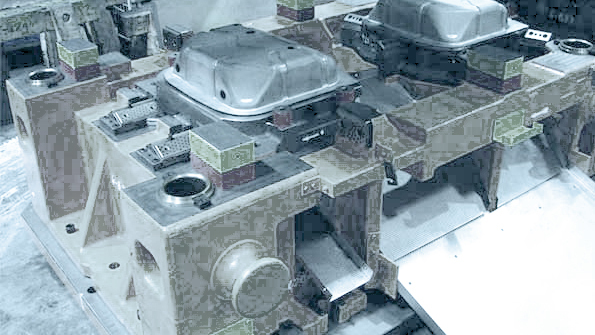

In der ersten Station (links) wird das Blechteil tiefgezogen, um anschließend in der zweiten Station (rechts) in einer ersten Stufe sowohl beschnitten als auch gelocht zu werden.

In der ersten Station (links) wird das Blechteil tiefgezogen, um anschließend in der zweiten Station (rechts) in einer ersten Stufe sowohl beschnitten als auch gelocht zu werden.Alleine ein derartiges Vorhaben zu stemmen, erschien aufgrund der bestehenden Ressourcen, den vorhandenen Hilfsmitteln und dem umfangreichen Inhalt wenig realistisch. Geeignete Partner waren gefragt, die das umformtechnische Wissen der Werkzeugbauer bei Allgaier im Hinblick auf die Simulation der gesamten Prozesskette komplettierten.

Die Mitwirkenden und das Projekt

Mit den Partnern AutoForm Engineering Deutschland GmbH und Tebis Technische Informationssysteme AG bildete Ralf Schmidt ein Projektteam. Von beiden Firmen standen bei Allgaier bereits Softwareprodukte im Einsatz, die bislang jeweils einzeln ausgereizt wurden. Diese galt es nun, in der Kombination und ergänzt um weiterentwickelte Softwarelösungen von AutoForm und Tebis, zu optimieren – stets mit dem Blick auf die gesamte Prozesskette zum fertigen Umformwerkzeug. Als Versuchsobjekt diente das Blechteil für einen Geländewagen aus einem realen Projekt. Der Allgaier-Kunde erwartete die Lieferung der fertigen Blechteile termingerecht und in vorgegebener Qualität. Trotz vielen Unbekannten wollte Allgaier keinen vom Tagesgeschäft abgekoppelten Testlauf durchführen. Eine parallele Entwicklung auf traditionellem Weg in Catia V4/V5 war nicht vorgesehen.

Nach dem Tiefziehen wird das Blechteil auf diesen beiden Stationen in zwei Stufen beschnitten, gelocht und nachgeformt.

Nach dem Tiefziehen wird das Blechteil auf diesen beiden Stationen in zwei Stufen beschnitten, gelocht und nachgeformt.Absehbare Herausforderungen

Erfolgreicher Werkzeugbau resultiert aus durchdachten Prozessen und einer reibungslos ablaufenden Logistik. Eine Herausforderung auf dem Weg zum funktionierenden Prozess ist beispielsweise die Rückfederung. Sie zeigt sich häufig erst im Tryout anhand der ersten abgepressten Bauteile. Bis die Teile maßhaltig sind und der Kunde sie akzeptiert, können in der Folge mehrere Korrekturschleifen nötig sein und enorme Kosten anfallen. Außerdem: Je mehr Werkzeuge parallel in der Entstehung sind, umso nachteiliger wirkt sich eine hohe Anzahl an Korrekturschleifen auf die Planungssicherheit und damit die ganze Logistik aus. Die Rückfederung vorherzusagen und zu kompensieren, das sollte für Allgaier die Zahl der Korrekturschleifen reduzieren und den Tryout planbarer machen.

Eine weitere Herausforderung erwartete Allgaier bei den Schnittstellen der Software-Hilfsmittel. Diese ergaben sich unweigerlich. Da waren zum einen das CAD-System Catia V5 mit den Bauteildaten und zum andern die auf folgende Arbeitsschritte optimierten Software-Hilfsmittel: Für den Methodenplan und die Simulation stand AutoForm im Einsatz und für die Wirkflächen- und Fräsdatenerstellung des Werkzeugs kam Tebis zum Zug.

Über ein Drittel Zeitersparnis

Allgaier erhielt vom Kunden die Catia-Daten des Blechteils. Diese Daten wurden in die Software AutoForm-DieDesigner eingelesen und daraus ein Werkzeugkonzept mit den Operationen Ziehen, Beschneiden, Lochen und Nachformen erstellt. Auf Basis der Konzeptdaten, exportiert in die Tebis Software, wurden mit Tebis RSC (Rapid Surface Creation) die Flächen für die Ziehanlage und die Nachformoperationen erstellt und in die Werkzeugkonstruktion weitergereicht. Damit konnte die Konstruktion starten und bereits die Gussteile bestellen. Zeitgleich überprüfte und optimierte die Methodenplanung mit Hilfe von AutoForm-Incremental die in DieDesigner erstellte Ziehanlage, bis das Simulationsergebnis die gewünschte Bauteilqualität bei optimalem Materialeinsatz vorhersagte.

Dieser Umformprozess wurde in der Folge auf seine Stabilität unter realen Fertigungsbedingungen untersucht. Dort war mit einer unvermeidbaren Streuung der Materialeigenschaften und Prozessparameter zu rechnen. Zudem würde eine geometrische Modifikation der Wirkflächen zur Rückfederungskompensation nur für eine reproduzierbare Rückfederung von dauerhaftem Erfolg sein. Da die Stabilität gegeben war, konnte die Kompensation der Ziehanlage und der Nachfolgeoperationen erfolgen. Als Resultat standen nun AutoForm-Netzdaten inklusive der kompensierten Rückfederung zur Verfügung.

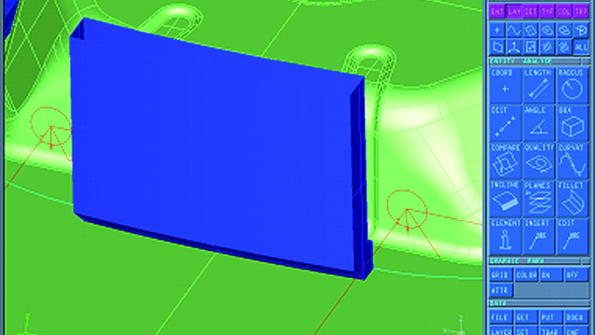

Teilbereich der in Tebis erstellten Beschnittmessergeometrie.

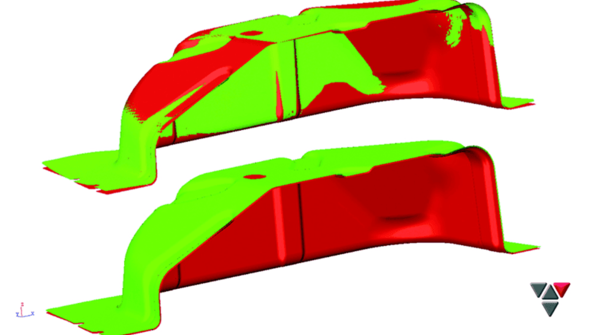

Teilbereich der in Tebis erstellten Beschnittmessergeometrie. Farbliche Darstellung der Rückfederung in Autoform vor (oben) und nach (unten) der Kompensation.

Farbliche Darstellung der Rückfederung in Autoform vor (oben) und nach (unten) der Kompensation.Die kompensierte und auf Robustheit optimierte Ziehanlage wurde erneut in Tebis exportiert. Die Schnittstelle zwischen AutoForm und Tebis übergibt auch die Änderungen zu den anfänglichen Konzeptdaten. Dadurch kann die Tebis Morpher-Software die Ziehanlagenflächen auf Knopfdruck aktualisieren. Auf diese Weise entstehen hochwertige Wirkflächen, die die Kompensation der Rückfederung und die Ergebnisse der Robustheitsberechnung bereits einschließen. Die Tebis Flächentechnologie ermöglichte, die Wirkflächen des Werkzeugs in Fräsqualität zu erstellen. Der zeitraubende Weg über mehrere neu zu konstruierende Wirkflächen in Catia V5 fiel weg und die Kompensation der Rückfederung war überdies bereits einkalkuliert. Als abschließende Kontrolle wurden die Tebis Flächen nochmals in der AutoForm-Software simuliert.

Das Resultat stellte alle Beteiligten zufrieden. Obwohl Catia V5 auf dem Weg zu Fräsdaten außen vor blieb, konnte dem Wunsch des Kunden, sämtliche Daten in diesem Format zu erhalten, entsprochen werden. Sowohl AutoForm als auch Tebis stellen ihre Daten in Catia V5 bereit.

Ergebnis

Für Ralf Schmidt stand fest, das Projekt hatte funktioniert – unter den gegebenen Voraussetzungen: Der Gesamtprozess stimmte und wurde von allen Beteiligten getragen. Mit Unterstützung der beiden Partner konnte Allgaier drei Korrekturschleifen und mehr als ein Drittel Entwicklungszeit einsparen. Dank dem Einsatz der Software von AutoForm und Tebis und speziell deren Zusammenwirken gab es Einsparungen in der Konstruktion und im Tryout. Die auf empirischem Weg notwendigen, mehrfachen Schleifen zur Kompensation der Rückfederung konnten dank Simulation eingespart werden. Der Projekterfolg veranlasste Allgaier, zusätzliche Software von AutoForm und Tebis zu beschaffen und in eine zielgerichtete Schulung der beteiligten Mitarbeiter zu investieren.

Kurzportrait Allgaier Werke GmbH

Die Allgaier Werke GmbH weist eine über hundertjährige Geschichte auf und gliedert sich in die Geschäftsfelder Automotive und Verfahrenstechnik. Allgaier Automotive mit dem Stammwerk in Uhingen betätigt sich als Systemlieferant der internationalen Automobilindustrie. Dies umfasst die Herstellung von Pressteilen und einbaufertigen Karosseriekomponenten aus Stahl und Aluminium. Ebenso gehören die Entwicklung und Fertigung von anspruchsvollen Umformwerkzeugen dazu. Das hohe Leistungspotential verschafft Allgaier eine weltweite Führungsrolle auf dem Gebiet der Blechumformung. www.allgaier.de

Kurzportrait Autoform Engineering GmbH

AutoForm entwickelt und vertreibt auf die Automobil- und Blechbearbeitungsindustrie zugeschnittene Softwarelösungen zur Simulation von Tiefziehvorgängen und zur Unterstützung der Werkzeugkonstruktion. Zum Kundenkreis gehören alle namhaften Automobilhersteller und -zulieferer. Seit 2006 besteht ein Kooperationsvertrag mit Tebis, der eine technologische und vertriebliche Zusammenarbeit im Hinblick auf gemeinsame Entwicklungs- und Kundenprojekte unterstützt. www.autoform.com