-

Software

-

CAM Software

- Tebis Automill

- CNC Programmierung

- CNC Automation

- CNC Simulator

- Mehrfachaufspannung

- Roboterbearbeitung

- CNC Bohren

- Tiefbohren

- Kombinierte Dreh-/Fräsbearbeitung

- CNC-Drehen

- Drehfräsen

- 2,5D Fräsen

- 3D-Fräsen

- 5-Achsen-Fräsen

- Nuten fräsen

- Beschnittfräsen

- HPC-Fräsen

- HFC-Fräsen

- Kreissegmentfräser

- Senkerodieren

- Drahterodieren

- 3D-Laserschneiden

- Laserhärten

- Laserauftragsschweißen

- CAD Software

- CAQ Software

- MES Software

- Produkte

- Bauteil Storys

-

CAM Software

- Services

- Consulting

- Branchen

- Referenzen

- Unternehmen

- Aktuelles

-

Home Referenzen

Home ReferenzenAutomatisiertes Programmieren für komplexe Werkzeuge und Vorrichtungen

Der Name Alpex hat insbesondere in der Luft- und Raumfahrtindustrie einen sehr guten Klang – bei dem innovativen Unternehmen entstehen oft spezielle und komplexe Werkzeuge, Formen und Vorrichtungen. Rund um Konstruktion und Programmierung verlassen sich die Experten auf das CAD/CAM-Paket von Tebis – sie nutzen bereits sehr intensiv die Vorteile der Tebis-Software in der neuen Version 4.1 für eine rationelle, präzise und effiziente Produktion.

Firma

Alpex Technologies GmbH

Ort

Mils, Österreich

Schwerpunkt

Das Unternehmen Alpex Technologies ist ein Technologieführer in der Herstellung von innovativen Fertigungssystemen zur industriellen Produktion von Composite-Bauteilen unter anderem in der Luft- und Raumfahrtindustrie, aber auch für Automotive, Defense oder den allgemeinen Maschinenbau.

Vorteile

- Bei der fünfachsigen Bearbeitung profitieren Tebis-Anwender in puncto Geschwindigkeit gleich doppelt: Ohne konstruktiven Mehraufwand selektieren sie mehrere Flächen einfach per Mausklick und bearbeiten sie auf einfache Weise mit den leistungsstarken Zyklen für Tonnenfräser.

Branche

Luft- und Raumfahrt

Formenbau

Werkzeugbau

Erschienen

2023

Interviewpartner: Christijan Narat, COO (Betriebsleiter)

Wir nutzen die Optimierungs- und Automatisierungsmöglichkeiten im neuen Tebis 4.1 inzwischen sehr weitgehend. So können wir mit unseren Programmierkapazitäten die Maschinen zweischichtig mit Bediener und in der Nacht und an den Wochenenden mannlos optimal auslasten.Christijan Narat, COO (Betriebsleiter), Alpex Technologies GmbH, Mils, ÖsterreichMit Tebis haben wir einen Partner, der uns auch mit Rat und Tat bei unseren alltäglichen Herausforderungen unterstützt. Schnell, sicher und kompetent.Christijan Narat, COO (Betriebsleiter), Alpex Technologies GmbH, Mils, ÖsterreichDas Schöne ist: Tebis kann mit den NC-Sets viele Einzelschritte automatisiert programmieren. Der Programmierer hat weniger Stress, die nervtötende Arbeit, einzelne Features händisch aufzubereiten, fällt nahezu komplett weg. So hat man den Kopf frei für die wesentlichen Dinge.Christijan Narat, COO (Betriebsleiter), Alpex Technologies GmbH, Mils, ÖsterreichBei Alpex in Mils nahe Innsbruck entstehen komplexe Werkzeuge, Formen und Vorrichtungen in erster Linie für die Luft- und Raumfahrtindustrie, aber auch für Automotive, Defense und weitere Industriebranchen. Nahezu jedes Teil ist ein Unikat, und die Werkzeug-, Formen- und Vorrichtungsbauer haben teilweise sehr komplexe Geometrien zu fertigen. Dazu kommt, dass einige Bauteile auch von den Abmessungen her relativ groß sind – bis zu 6 m in der X-Achse können die Zerspaner auf ihrer FPT bearbeiten. Und oft verlangen die Werkzeuge und Vorrichtungen zudem eine hervorragende Obeflächengüte etwa an den formgebenden Flächen.

Von der Helling für eine Flugzeugtragfläche über hoch automatisierte RTM-Werkzeuge bis zum individuell angefertigten Spannmittel reicht das Spektrum der Aufträge. Verarbeitet werden alle gängigen Werkzeugstähle, aber auch Materialien wie Invar 36, eine Eisen-Nickel-Legierung, die etwa aufgrund ihres sehr geringen Wärmeausdehnungskoeffizienten eingesetzt werden, oder zu einem geringen Anteil auch Kunststoffe.

Hoher Grad an Automatisierung

Auch in Tirol sind gute Arbeitskräfte rar. Und so setzt das Unternehmen mit 50 Mitarbeitern auf einen hohen Grad an Automatisierung. Nicht nur an den Maschinen in der Zerspanung. „Wir sind so aufgestellt, dass wir einzelne individuelle Teile so intelligent, so schnell und so effizient wie möglich fertigen können“, betont Christijan Narat, COO (Betriebsleiter) bei Alpex. „Angesichts unserer Teilevielfalt eine echte Herausforderung. Denn die Automatisierung erstreckt sich nicht nur auf die Maschinen, sondern insbesondere auch auf das Erstellen der Programme.“

Zwar sind die für die Auftraggeber gefertigten Teile und Komponenten in der Regel Einzelstücke. „Aber die Art und Weise, wie man Werkstücke bearbeitet, wiederholt sich immer wieder – so lassen sich Werkstückklassen bilden, die man ähnlich bearbeiten kann – mit ähnlichen oder sogar den gleichen Bearbeitungsfolgen. Und die man entsprechend auch ähnlich programmieren kann."Schon seit einigen Jahren – seit 2014 – setzen die Experten bei Alpex auf das CAD/CAM-Paket von Tebis – seit kurzem auch in der aktuellen Variante 4.1. „Das liegt nicht nur an der hervorragenden Qualität der Software und an ihren zahllosen Möglichkeiten“, verrät Narat. „Mit Tebis haben wir einen Partner, der uns auch mit Rat und Tat bei unseren alltäglichen Herausforderungen unterstützt. Schnell, sicher und kompetent.“

Auf sieben Maschinen werden die Komponenten bearbeitet. Der Maschinenpark umfasst unter anderem eine 5-Achs-High-Speed-Fräsmaschine FPT Dinomax mit integrierter linearer Antriebstechnik und einer Bearbeitungsgröße von 6000 x 3500 mm sowie ein ebenfalls fünfachsiges AXA-VPC-U-Portalbearbeitungszentrum. Maschinen, die reichlich Performance beim Schruppen mit hoher Präzision zum Schlichten verbinden.Freiformflächen dominieren die Bearbeitung

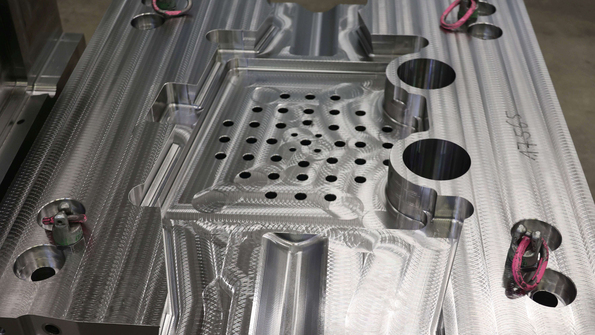

Für die Luft- und Raumfahrttechnik baut Alpex die meisten Werkzeuge, Formen, Vorrichtungen und maßgeschneiderte Spannmittel. Die mit Tebis erstellten Programme sorgen für sichere und stabile Prozesse und liefern qualitativ hochwertige Werkstücke in kürzester Zeit. – Bild: Pergler Media„Unsere Vorrichtungen und Spannmittel, die wir für Luft- und Raumfahrtprojekte der Premiumhersteller weltweit fertigen, sind oft vom Freiformflächen bestimmt“, erklärt Narat. „Es gibt Werkstücke, an denen findet sich kaum ein rechter Winkel oder eine ebene Fläche. 5-Achs-Simultanbeabeitung ist bei uns die Regel. Hier unterstützt uns Tebis mit intelligenten Funktionen beim rationellen Programmieren dieser Features.“

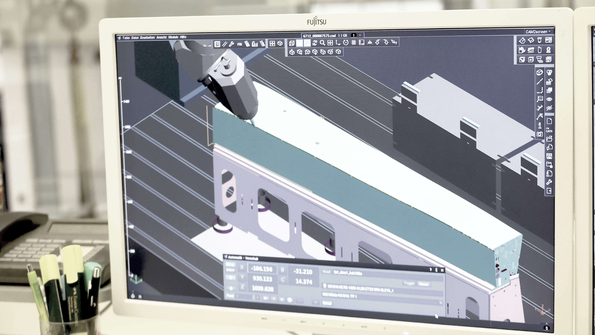

In der Programmierung ist für Narat weniger oft mehr: „Um unsere sieben Maschinen auszulasten, benötigen wir nach der Umstellung auf die V4.1 deutlich weniger Arbeitsmittel und Ressourcen, erläutert Narat. „Hier konnten wir nicht zuletzt dank der ausgefeilten NC-Sets von Tebis zuvor notwendige Arbeitsschritte und damit Zeit einsparen. Damit können wir heute die Kapazität unserer Fachleute deutlich effizienter nutzen.“Automatisiertes Programmieren ähnlicher Teile

Die NC-Sets, auch als NC-Schablonen bekannt, ermöglichen das Automatisieren der Programmierung immer wiederkehrender Features und Abläufe. „Im CAD kann der Konstrukteur jedes Werkstück datentechnisch aufbereiten“, erläutert Narat. „Die Parametrik beginnt bereits im CAD. Hier muss der Mitarbeiter Bohrungen für Spannsysteme setzen und die relevanten Spannpunkte fürs Aufspannen definieren, Flächen füllen, Rohlinge konfigurieren, Spannmittel positionieren und vieles mehr. Dabei lässt sich das Erzeugen der Rohdaten sehr gut über Parameter steuern.“

Unbeliebte Routinearbeit, die zudem klassischerweise viel händisches Programmieren verlangt. „Das Schöne ist: Tebis kann mit den NC-Sets diese vielen Einzelschritte automatisiert programmieren“, ergänzt der Betriebsleiter. „Der Programmierer hat weniger Stress, die nervtötende Arbeit, einzelne Features händisch aufzubereiten, fällt nahezu komplett weg. So hat man den Kopf frei für die wesentlichen Dinge.“

Deutliche Einsparung bei der Programmierzeit

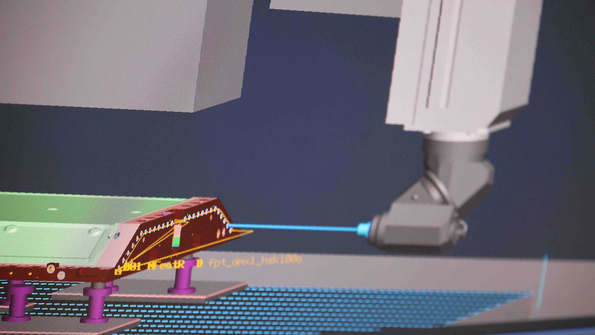

Jedes Programm kommt bei Alpex erst nach einer umfassenden Simulation auf die Maschine. So stellen die Zerspaner sicher, dass kollisionsgeprüfte Programme optimal ablaufen können, ohne dass der Bediener an der Maschine eingreifen oder die Programme anpassen muss. – Bild: Pergler MediaGerade unter der neuen Version 4.1 hat sich zudem die Parametrik nach Narats Wahrnehmung nochmals deutlich verbessert. „Bei einem aktuellen Auftrag über 30 individuelle Werkzeuge beispielsweise, die alle unterschiedlich sind, ist die Aufspannsituation der Werkstücke jedoch immer sehr ähnlich“, erklärt der Produktionsexperte. „Dank unserer detaillierten NC-Bibliotheken, die wir gemeinsam mit den Fachleuten von Tebis erstellt haben, muss der Programmierer die Parameter aus der Datenbank quasi nur noch mit den Geometrien ‚verheiraten‘. Mit diesen Funktionen sparen wir uns beim Erstellen einer Werkzeughälfte rund 20 min. Programmierzeit.“

Bei rund 400 zu programmierenden Werkzeughälften im Jahr summiert sich allein diese Einsparung auf mehr als 130 Mannstunden. „Zeit, die wir anderweitig sinnvoll verwenden können“, betont Narat. „Wir nutzen die Optimierungs- und Automatisierungsmöglichkeiten im neuen Tebis 4.1 inzwischen sehr weitgehend. So können wir mit unseren Programmierkapazitäten die Maschinen zweischichtig mit Bediener und in der Nacht und an den Wochenenden mannlos optimal auslasten.“

Programme gehen fertig auf die Maschine

War früher noch viel „Handarbeit“ nötig, um ein Programm vor Ort auf die Maschine zu bekommen, hat sich auch das grundlegend geändert. Die Programme haben eine hohe Qualität, sie sind fertig, ausgereift und direkt auf dem jeweiligen Bearbeitungszentrum lauffähig, wenn sie aus der CAM-Programmierung kommen. Weitere Anpassungen an der Maschine seitens des Mitarbeiters vor Ort sind damit nicht mehr notwendig.

Auch die weiteren Features von Tebis 4.1 ermöglichen eine rationelle und effiziente Fertigung. Die neue Version bringt beispielsweise sehr effiziente Zyklen zum Tonnenfräsen. Die nutzten die Zerspaner bei Alpex erstmals für einen eiligen Großauftrag. „Die Aufbauten in diesem Auftrag waren bis zu 5 m lang“, erklärt Narat. „Da steckt jede Menge Fräsarbeit drin. Um schnell zum Ziel zu gelangen, haben wir uns – so paradox das klingen mag – zunächst einmal eine ganze Woche Zeit genommen, um auf unserer FPT-Maschine zu forschen und die optimale Frässtrategie zu evaluieren.“

Sehr effektive Bearbeitung mit Tonnenfräser

Die Wahl fiel schließlich auf einen Tonnenfräser, mit dem sich das Bauteil deutlich schneller und rationeller bearbeiten ließ als mit den sonst üblichen Kugelfräsern. „Mit Tebis 4.1 stehen uns sehr leistungsfähige Zyklen fürs Tonnenfräsen zur Verfügung“, berichtet der Betriebsleiter. „Damit haben wir dann letztlich die Fräszeit glatt halbiert – das hat sich angesichts der Größe des Werkstücks ausgezahlt, und unsern Auftraggeber hat’s gefreut.“

Zumal sich auch die Oberflächenqualität deutlich verbessert hat – so konnten die Tiroler darüber hinaus die Nacharbeit – das Polieren – auf ein Drittel der Zeit reduzieren. Zudem erlaubt der Tonnenfräser verfahrensbedingt kürzere Aufspannungen als klassische Schaftfräser. Das ermöglicht darüber hinaus auch ein präziseres und außerdem prozesssicheres Arbeiten.

Tiefbohren größtenteils mannlos

Ein großer Vorteil bei der Bearbeitung des Großauftrags waren zudem die Zyklen fürs Tieflochbohren. „Die verwenden wir schon seit der Version 4.0, sie wurden aber nochmals verbessert“, erklärt Narat. „Wir mussten auf unserer FPT-Maschine in sieben Großwerkzeuge mit Formplatten bis 3,5 x 3 m eine größere Anzahl an Bohrungen mit 20 mm Durchmesser auf eine Tiefe bis 1300 mm einbringen. Dank der ausgereiften Tiefbohrzyklen konnten wir das Vorbohren und die Bohrungen bis 1000 mm Tiefe komplett mannlos ablaufen lassen. Das hat uns pro Werkzeug jeweils zwei Mannschichten eingespart. Und wir konnten viel Arbeit in die mannlose Nacht und aufs Wochenende verlagern.“

Angesichts der großen Werkstücke und der oft teuren Rohlinge ist es umso wichtiger, dass sich die Zerspaner auch in den mannlosen Zeiten hundertprozentig auf ein reibungsloses prozesssicheres und prozessstabiles Abarbeiten der Programme verlassen können. „Deshalb nutzen wir konsequent die sehr weit reichenden Simulationsmöglichkeiten unter Tebis 4.1“, betont Narat. „Kein Programm geht ohne vorherige Simulation auf die Maschine.“

Auf die Datenqualität kommt es an

Allerdings kann eine Simulation nur so gut sein wie die Qualität der Daten, mit denen sie arbeitet. „Wenn ein Programmierer sieht, dass er in einer Bearbeitung noch ein paar Millimeter Luft hat, dann wird er die bei Bedarf auch nutzen“, weiß der erfahrene Betriebsleiter. „Wenn dann beispielsweise in der Maschine eine Wand nicht ganz genau so gesetzt ist wie im standardgemäß mitgelieferten digitalen Zwilling, ist ein Crash irgendwann vorprogrammiert. Aus diesem Grund haben Experten von Tebis unsere Maschinen nochmals exakt vermessen und mit den vorhandenen digitalen Zwillingen abgeglichen. Und gemeinsam haben wir die sich daraus ergebenden Sicherheitsabstände definiert – damit wir wirklich optimal bearbeiten können.“

Auch die Echtdaten der bei Alpex verwendeten Spannmittel sind exakt erfasst und in detaillierten Bibliotheken hinterlegt. Und die Geometriedaten für die Werkzeuge kommen aus der Werkzeugvoreinstellung direkt aus dem Zoller-Gerät. Die Mitarbeiter an der Maschine achten sehr penibel darauf, dass sie exakt nach Rüstplan aufspannen und somit auch die Situation auf der Maschine den digitalen Werten entspricht. „So können wir sicher sein, dass unsere kollisionsgeprüften Programme auch in den mannlosen Zeiten sicher ablaufen“, erklärt Narat. „Und zwar mit optimalen Parametern bei Poti-Einstellung 100 Prozent. Unsere Crash-Rate ist auf einen Wert gesunken, den wir vernachlässigen können.“

Der Service ist ein immens wichtiger Faktor

Neben den ausgereiften Programmen bietet Tebis darüber hinaus auch kompetente Beratung und einen sehr guten Service. Den nutzen die Zerspaner regelmäßig. „Wenn wir bei der Hotline anrufen, haben wir sofort kompetente Experten in der Leitung, die unsere Anliegen verstehen, aufnehmen und gemeinsam mit uns tragfähige Lösungen für die Herausforderungen des Arbeitsalltags erarbeiten“, betont Narat. „Wir sind sicher nicht der größte Tebis-Anwender. Aber wir haben das gute Gefühl, dass Tebis uns ernst nimmt. Die Fachleute dort haben den Ehrgeiz, Lösungen zu schaffen, die für uns optimal sind.“

Darüber hinaus schätzen die Tiroler die Erfahrung, das Wissen und die Kompetenz des Software-Hauses. „Wir gönnen uns von Zeit zu Zeit eine Weiterbildung bei Tebis“, verrät Narat. „Wir lassen uns dazu, maßgeschneidert auf unsere Bedürfnisse, bei uns im Haus schulen. Dazu senden wir unsere Wünsche vorab, und die Tebis-Experten bereiten die Themen vor und kommen zu uns ins Haus. So können wir sicher sein, dass wir auch für unsere aufgrund unseres Werkstückspektrums oft sehr speziellen Anliegen eine optimal passende Schulung und eine ausgefeilte Beratung bekommen. Es in erster Linie dieses hervorragende Miteinander – das macht die Beziehung zu Tebis zu einer echten und sehr effektiven Partnerschaft auf Augenhöhe.“ Richard Pergler

Profil

Alpex Technologies

Das Unternehmen Alpex Technologies ist ein Technologieführer in der Herstellung von innovativen Fertigungssystemen zur industriellen Produktion von Composite-Bauteilen unter anderem in der Luft- und Raumfahrtindustrie, aber auch für Automotive, Defense oder den allgemeinen Maschinenbau. Die Experten des Unternehmens arbeiten kontinuierlich an neuen Forschungs- und Entwicklungsprojekten. Dabei leisten sie einen maßgeblichen Beitrag zur Digitalisierung von Composite-Herstellungsprozessen. Alpex Technologies hat zudem eine Vorreiter-Rolle in der Entwicklung von Technologien zur Herstellung von BIO Composite Bauteilen.Fokus

Strategien für Tonnenfräser

Bei Tonnenfräsern (Kreissegmentfräsern) sind die Radien im schneidenden Bereich wesentlich größer als bei herkömmlichen Kugelfräsern. Mit diesen Werkzeugen kann der Anwender Ebenen und Freiformflächen hocheffizient vorschlichten und schlichten. Diese Werkzeuge erzielen bei einem erheblich größeren Bahnabstand eine gleichbleibende Rautiefe der Bauteiloberfläche. Darüber hinaus können sie die Bearbeitungszeiten deutlich reduzieren - bei gleichzeitig hoher Oberflächenqualität. Tonnenfräser eignen sich sowohl für die dreiachsige angestellte Bearbeitung als auch für die 5-achsige simultane Bearbeitung. Bei der fünfachsigen Bearbeitung profitieren Tebis-Anwender in puncto Geschwindigkeit gleich doppelt: Ohne konstruktiven Mehraufwand selektieren sie mehrere Flächen einfach per Mausklick und bearbeiten sie auf einfache Weise mit den leistungsstarken Zyklen für Tonnenfräser.Standpunkt

Der Faktor Mensch macht den Unterschied

Das ausgefeilte CAD/CAM-Paket von Tebis ist eine Highend-Lösung für Konstruktion und Programmierung auch sehr komplexer Werkstücke. Insbesondere aber ist es mit seinen NC-Sets eine intelligente und effiziente Lösung, schnell und komfortabel optimal produzieren zu können. Die Software ist das eine – mindestens genauso wichtig sind den Experten bei Alpex jedoch die kompetenten Ansprechpartner, die ihnen bei den Herausforderungen des Arbeitsalltags schnell und fachkundig weiterhelfen können. Die exzellente Betreuung, das wird im Gespräch mit den Verantwortlichen deutlich, ist für sie ein wichtiges Argument zugunsten von Tebis. Es sind die Menschen, ihr Können und insbesondere auch ihre Bereitschaft, sich für die Anwender zu engagieren, die den entscheidenden Unterschied machen.

Richard Pergler