-

Software

-

CAM Software

- Tebis Automill

- CNC Programmierung

- CNC Automation

- CNC Simulator

- Mehrfachaufspannung

- Roboterbearbeitung

- CNC Bohren

- Tiefbohren

- Kombinierte Dreh-/Fräsbearbeitung

- CNC-Drehen

- Drehfräsen

- 2,5D Fräsen

- 3D-Fräsen

- 5-Achsen-Fräsen

- Nuten fräsen

- Beschnittfräsen

- HPC-Fräsen

- HFC-Fräsen

- Kreissegmentfräser

- Senkerodieren

- Drahterodieren

- 3D-Laserschneiden

- Laserhärten

- Laserauftragsschweißen

- CAD Software

- CAQ Software

- MES Software

- Produkte

- Bauteil Storys

-

CAM Software

- Services

- Consulting

- Branchen

- Referenzen

- Unternehmen

- Aktuelles

-

Home Referenzen

Home ReferenzenFür welche Software würde sich Fast Eddy entscheiden?

Die Aria Group und Tebis America arbeiten zusammen, um den Produktionsprozess zu beschleunigen und zu automatisieren

Das liebevoll „Fast Eddy“ genannte Konzeptfahrzeug begeisterte mit seiner kraftvollen Optik die Besucher einer privaten Veranstaltung, die im Rahmen der Los Angeles Auto Show im Zentrum von LA stattfand. Genauso beeindruckend ist das Unternehmen, das hinter der Entwicklung steht. Fast Eddys Namenspatron ist der verstorbene Ed Taylor – früher Designer bei General Motors, heute eine Kultfigur für viele Autofans. Sein Sohn, Charles Taylor, ist Mitbegründer der Aria Group in Irvine (Kalifornien).

Firma

Aria Group

Ort

Irvine, California, USA

Schwerpunkt

Bearbeitung komplexer Flächen durch das flächenbasierte Konzept von Tebis

Vorteile

- Flächenbasierte Bearbeitung

- Erhebliche Zeiteinsparungen

- Integrierte Simulationstechnologie

Branche

Automobil

Modellbau

Erschienen

2017

Interviewpartner: Clive Hawkins, Kevin Cain, President & CEO; Chief Technology Officer

Dabei handelt es sich um eine äußerst starke Fertigungssoftware, die flächenbasiert arbeitet und nicht auf Netzen (Meshes) aufbaut. Die Konstruktionsflächen unserer Produkte sind hochgradig komplex und wir brauchen eine Software, die dies unterstützt. Mit seinem flächenbasierten Konzept bietet Tebis die passende Lösung – und erzeugt Flächen von einzigartiger Qualität.

Kevin Cain, Chief Technology Officer, Aria Group, Irvine, Kalifornien, USADie Aria Group existiert seit 21 Jahren und hat als Konstruktions- und Fertigungsunternehmen bereits einige Konzeptfahrzeuge für große Automobilhersteller gebaut und die Firma Singer bei der Rekonstruktion klassischer 911er unterstützt. Charles Taylor und zwei weitere Aria-Mitbegründer, Clive Hawkins und Kevin Cain, sind große Anhänger der Arbeiten des verstorbenen Ed Taylor. So überrascht es kaum, dass sie sich zum Ziel setzen, ein Auto zu konstruieren und zu bauen, wie es Fast Eddy ihrer Meinung nach heute wohl fahren würde – einen Sportwagen mit Mittelmotor, der von klassischen amerikanischen Designs inspiriert ist und in puncto Stil und Leistung wenig Zurückhaltung zeigt.

Der vordere Wagenteil erinnert an die GM-Aerovette-Konzeptfahrzeuge mit Mittelmotor und im flach zulaufenden hinteren Teil dominieren Glas und Kotflügelverbreiterungen. Weitere auffällige Details sind die oben positionierten äußeren Luftansaugöffnungen, die Scheinwerfer und Rückleuchten, die nur in eingeschaltetem Zustand erkennbar sind, sowie attraktive Räder von HRE.

Aria schwebt vor, den Wagen mit einem Carbonfaser-Monocoque und Karosserieblechen aus Carbonfasermaterial zu fertigen. „Höchstwahrscheinlich werden wir den LT4-Motor der Corvette einsetzen“, sagt Hawkins und verweist darauf, wie sich diese Maschine seinerzeit in der Z06 mit einer Leistung von 650 PS und einem Drehmoment von 880 Newtonmetern in jeder Hinsicht als Weltklasse bewährte. Laut Hawkins ist die Karosserie so gut wie fertig und das Gesamtgewicht liegt bei nicht einmal 1360 Kilogramm.

Noch ist das Fahrzeug nur eine Konzeptstudie ohne Motor und Innenausstattung. Wie Hawkins und sein Chefdesigner Nicholas David aber berichten, waren die ersten Reaktionen so positiv, dass die Aria Group die Herstellung des Wagens in einer limitierten Kleinserie in Erwägung zieht. „Bei der Konstruktion wurden sowohl die technische Machbarkeit als auch die Anforderungen an das Engineering berücksichtigt, um das Fahrzeug tatsächlich fertigen zu können und ein herausragendes Leistungs- und Qualitätsniveau zu erreichen“, so Hawkins. „Aria verfügt über sämtliche Voraussetzungen, um dieses Fahrzeug zu entwickeln und zu fertigen.“

Tebis Software spielte bei der Entwicklung des Konzeptfahrzeugs eine zentrale Rolle.

Tebis Software spielte bei der Entwicklung des Konzeptfahrzeugs eine zentrale Rolle.Digitale Spitzentechnologie

Erfüllt werden diese Voraussetzungen hauptsächlich dank der Partnerschaft von Aria mit den CAD/CAM-Experten von Tebis America, Inc. (Troy, Michigan). „Aria arbeitet seit zwei Jahren mit uns zusammen“, sagt Michael Thiessen, der bei Tebis als Sales Manager für die Westküste zuständig ist. „Das Unternehmen setzte in der Konstruktion ursprünglich MasterCAM in Verbindung mit CATIA ein. Aber nach umfassender Recherche erwarb man zunächst einen einzelnen Tebis Arbeitsplatz. Schon kurz darauf beschloss Aria, Tebis als zentrale Lösung einzusetzen. Mittlerweile existieren schon vier Arbeitsplätze.“

„Wir haben Aria gegründet, um unseren Kunden Digitaltechnik auf höchstem Niveau bieten zu können – zunächst im Bereich Konstruktion, auf lange Sicht aber auch in der Fertigung“, so Kevin Cain, Chief Technology Officer bei Aria. „Und so kamen wir auf Tebis.

Wir möchten ein Weltklasse-Unternehmen werden, doch im CAM- und Programmierbereich erzielten wir noch nicht die dafür notwendige Effizienz und Qualität“, fährt Cain fort. „Nach fast einjähriger Recherche kamen wir zu dem Ergebnis, dass uns Tebis die beste Lösung für unsere Programmierzwecke bietet. Als kleines Unternehmen müssen wir unsere Ressourcen sehr bedacht einsetzen. Daher war die Entscheidung für diese Umstellung ein großer Schritt für uns.“

Die Entscheidung hat sich aber ausgezahlt. „Mit Tebis erreicht unsere Programmierung Weltklasseniveau“, berichtet Cain. „Dabei handelt es sich um eine äußerst starke Fertigungssoftware, die flächenbasiert arbeitet und nicht auf Netzen (Meshes) aufbaut. Die Konstruktionsflächen unserer Produkte sind hochgradig komplex und wir brauchen eine Software, die dies unterstützt. Mit seinem flächenbasierten Konzept bietet Tebis die passende Lösung – und erzeugt Flächen von einzigartiger Qualität.“

Worin besteht der große Unterschied zwischen einem Mesh- und einem Flächenkonzept? „Die aus Mesh-Daten gebildete Fläche sieht im Prinzip aus wie ein Fußball: Sie besteht aus aneinandergereihten Fünfecken“, erklärt Thiessen. „Daraus lassen sich keine hochpräzisen Kurven erzeugen. Außerdem erzeugt das Mesh eine Fläche, die sehr ‚schwer‘ werden kann.“ Das heißt, die Fläche des Bauteils setzt sich aus vielen kleinen Flächen zusammen (beispielsweise aus den erwähnten Fünfecken). Dieses zusätzliche „Gewicht“ kann bei der Erzeugung der Werkzeugwege zu Problemen führen. Verglichen damit ist eine Tebis Fläche „leicht“ und lässt sich daher einfacher bearbeiten.

Die Flächenqualität war aber nur ein Grund, weshalb sich Aria für Tebis entschieden hat. Ein weiterer war die Automatisierung. Mit speziellen Funktionen bietet Tebis Programmierern die Möglichkeit, verschiedene Schritte des NC-Programmierprozesses zu automatisieren und zu standardisieren, sodass Konstruktionsdetails und Werkzeugwege schneller erzeugt werden können, ohne dass es zu Qualitätseinbußen kommt. Die Automatisierung führt zu einem weiteren Aspekt, der für Aria sehr wichtig ist: Geschwindigkeit.

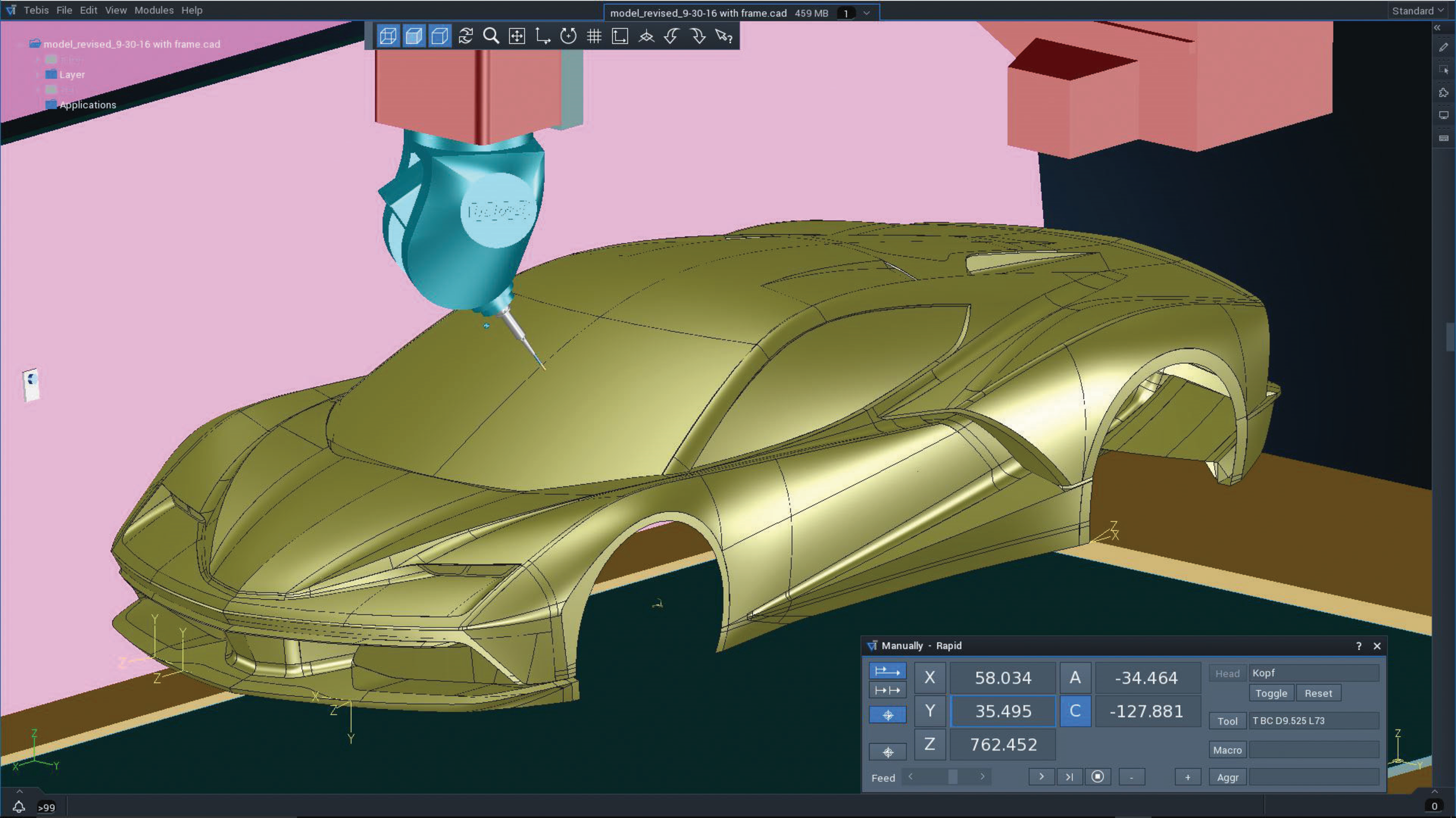

5-Achsen-Bearbeitung der Karosserie des Konzeptfahrzeugs

5-Achsen-Bearbeitung der Karosserie des Konzeptfahrzeugs„Need for Speed“

„Geschwindigkeit steht bei uns im Mittelpunkt“, betont Cain. „Uns kommt es auf eine schnelle Werkzeugwegerstellung und einen schnellen Programmlauf an. Für uns war offensichtlich, dass auch Tebis auf Geschwindigkeit setzt.“ Neben automatisierten Funktionen bietet Tebis stabile Algorithmen, die eine schnellere Vorbereitung und Programmierung ermöglichen – und das auch bei großen Bauteilen und komplexen Geometrien. Darüber hinaus tragen gleichzeitig ablaufende Berechnungsprozesse dazu bei, die NC-Programmierung zu beschleunigen. Und die Funktionen „Mehrfachaufspannung“ und „Werkzeugabgleich“ können in der Werkstatt viel Zeit einsparen.

Das Zeiteinsparungspotenzial von Tebis machte sich im ehrgeizigen Fast Eddy-Projekt deutlich bemerkbar. „Alle Fast Eddy-Karosserieteile wurden mit Tebis programmiert“, so Aria-Programmierer David Cardenas. „Nie zuvor konnte Aria vergleichbare Teile in so kurzer Zeit bearbeiten.“

Bei Aria ist man zuversichtlich, dass die nächste Projektphase mit der gleichen Effizienz abläuft, sofern die Fertigung tatsächlich aufgenommen wird. Dies hängt laut Hawkins davon ab, auf wie viel Interesse der Wagen stößt. Der Preis von Fast Eddy wird auf 600.000 bis 650.000 US-Dollar geschätzt – abhängig von den tatsächlichen Hardwarespezifikationen und der Gesamtstückzahl. Laut Hawkins könnte Aria bis zu 100 Fahrzeuge herstellen. Mit der Auslieferung der ersten Exemplare sei aber frühestens in 18 Monaten bis zwei Jahren zu rechnen.

In jedem Fall dient Aria das Konzeptfahrzeug als Werbeinstrument, denn es zieht die Aufmerksamkeit von Automobilunternehmen, anderen Kleinserienherstellern und Restaurateuren wie Singer auf sich. „Es zeigt die Stärke unseres Unternehmens im Bereich Konstruktion, ruft unsere Qualität in Erinnerung und beweist, dass wir auch bei begrenzten Stückzahlen zuverlässig konstruieren, entwickeln und fertigen können“, sagt Hawkins. Dies ist ein bedeutender Vorteil für ein Unternehmen, das zu 60 Prozent im Automobilgeschäft tätig ist.

Für Aria – laut Kevin Cain ursprünglich als Konstruktions-Beratungsunternehmen gegründet – war es ein weiter Weg bis dorthin. „Die Kunden fragten immer mehr Unterstützung bei der Umsetzung ihrer Konstruktionen an. So begannen wir mit dem Prototyping und schließlich mit der Kleinserienproduktion.“ Heute verfügt das Unternehmen über sechs 5-Achsen-Bearbeitungszentren und weitere Fertigungseinrichtungen auf 60.000 Quadratmetern Werksfläche in Irvine. Es beschäftigt um die 100 Mitarbeiter. Neben dem Automobilbau arbeitet man am Standort Irvine auch für die Luft- und Raumfahrtindustrie sowie für die Unterhaltungsbranche.

Die Programmierung für die sechs 5-Achsen-Bearbeitungszentren sowie die übrigen Anlagen erfolgt jedoch im Aria-Werk in Traverse City, Michigan: Dort arbeiten Chief Technology Officer Cain und sein Programmiererteam.

Das komplette „Fast Eddy“-Konzeptfahrzeug

Das komplette „Fast Eddy“-KonzeptfahrzeugSimulation als Pluspunkt

„Aufgrund der Entfernung zwischen Traverse City und Kalifornien müssen wir unsere Programme gründlich und unter realistischen Bedingungen prüfen können, bevor wir sie freigeben – das ist für uns ein besonders entscheidender Aspekt.“ Daher ist Cains Aussage nachvollziehbar: „Die Simulation war ein weiterer wichtiger Faktor, weshalb wir uns für Tebis entschieden haben.“ Cain betont, dass Aria auch auf Sicherheit und Präzision höchsten Wert legt – zwei weitere Faktoren, die durch die Simulation mit Tebis optimiert werden können. „Wir arbeiten mit dem Premium-Paket DMM3, das eine vollständige 5-Achsen-Simulation möglich macht.“

Mit der Tebis Simulationstechnologie können Anwender komplette Bearbeitungssequenzen in einer virtuellen Maschinenumgebung nachbilden – sogar über mehrere NC-Maschinen hinweg. Sie können mit der Software virtuelle Machbarkeitstests für ihre Fertigungsabteilung durchführen und erhalten Unterstützung bei der Auftragskostenplanung. Vor allem für kleine bis mittlere Betriebe ist das von großer Bedeutung. Außerdem erhöht sich die Prozesssicherheit durch Visualisierung, Kollisionsvermeidung, Prüfung und Optimierung der Fertigungsprozesse. „Die Sicherheit des Werkstücks, der Maschine und natürlich des Bedieners ist für uns von größter Wichtigkeit – und das ist ein weiterer Bereich, in dem die Tebis Simulationstechnologiemit ihren Möglichkeiten zur Kollisionsvermeidung wirklich glänzt.“

Die Simulations- und Sicherheitsfunktionen von Tebis sind speziell dafür konzipiert, eine unbeaufsichtigte („Lights-out“) Bearbeitung an der Maschine zu ermöglichen und den Zeit- und Kostenaufwand zu senken. Sie tragen nicht nur dazu bei, Werkzeugschäden und teure Maschinenreparaturen nach Kollisionen zu vermeiden, sondern führen auch zu einer deutlichen Reduzierung der Stillstandszeiten und des Dokumentationsaufwands. Dank der vollständigen Integration von Tebis in die CAD/CAM-Umgebung von Aria fügen sich die Simulations- und Sicherheitsfunktionen nahtlos in die CAD/CAM/NC-Prozesskette des Anwenders ein.

Bisher wurde Tebis bei Aria hauptsächlich auf der Fertigungsseite genutzt. „Unsere CAD-Arbeit findet weiterhin in CATIA statt“, sagt Cain, „aber die Abläufe schließen nahtlos aneinander an, weil Tebis über eine hervorragende Schnittstelle zu CATIA verfügt.“ Auf der CAM-Seite dient Tebis als Gesamtlösung – von der Programmierung über die Datenprüfung bis hin zur Übergabe der Daten. Zuvor mussten wir ein Unternehmen mit der Programmierung und ein anderes mit der Datenübergabe beauftragen. Aber mit Tebis haben wir eine echte Fertigungslösung, die Softwareprozesse vereinfacht und automatisiert. Seit wir Tebis nutzen, konnten wir unsere Effizienz und Qualität erheblich steigern. Jetzt sind wir überzeugte Tebis Anwender.“

Cain erzählt, dass Aria mittlerweile über vier Tebis Arbeitsplätze verfügt, alle mit Floating-Lizenzen (die z. B. an verschiedenen Orten genutzt werden können). „Es handelt sich um drei Programmierplätze und einen Viewer-Platz, den wir unseren Bedienern in der Werkstatt zur Verfügung stellen können. Wir haben den Viewer schon in der Werkzeugausgabe eingesetzt, um zu entscheiden, welchem Fräser ein bestimmter Auftrag zugewiesen werden soll.“

Für Aria wurden Schulungen durchgeführt, teilweise bei Tebis und teilweise am eigenen Standort in Irvine. „Die Schulungen waren extrem hilfreich“, so Cain, „und wir konnten sie bei uns vor Ort ganz an unsere Bedürfnisse anpassen. Die Bedienung von Tebis ließ sich recht schnell erlernen. Obwohl unsere Mitarbeiter anfangs komplette Tebis Neulinge waren, entwickelten sie sich innerhalb weniger Monate zu versierten Tebis Programmierern.“ Auch dies verdeutlicht eine entscheidende Voraussetzung für eine rentable Fertigung: den Faktor Zeit. „Und wenn es um Zeiteinsparung geht, hat sich Tebis bei uns absolut bewährt.“