-

Software

-

CAM Software

- Tebis Automill

- CNC Programmierung

- CNC Automation

- CNC Simulator

- Mehrfachaufspannung

- Roboterbearbeitung

- CNC Bohren

- Tiefbohren

- Kombinierte Dreh-/Fräsbearbeitung

- CNC-Drehen

- Drehfräsen

- 2,5D Fräsen

- 3D-Fräsen

- 5-Achsen-Fräsen

- Nuten fräsen

- Beschnittfräsen

- HPC-Fräsen

- HFC-Fräsen

- Kreissegmentfräser

- Senkerodieren

- Drahterodieren

- 3D-Laserschneiden

- Laserhärten

- Laserauftragsschweißen

- CAD Software

- CAQ Software

- MES Software

- Produkte

- Bauteil Storys

-

CAM Software

- Services

- Consulting

- Branchen

- Referenzen

- Unternehmen

- Aktuelles

-

Home Referenzen

Home ReferenzenGroße Bauteile deutlich schneller bearbeiten

Tebis bei Century Tool & Gage

Die Bearbeitung großer Werkstücke ist das Markenzeichen von Century Tool. Mit Tebis verläuft sie schneller und effizienter als je zuvor.

Firma

Century Tool & Gage

Ort

Fenton, Michigan, USA

Schwerpunkt

Fertigung großer Bauteile

Vorteile

- Optimal arbeiten mit großen Datenmengen und Bauteilen

- Schruppen um 30 Prozent schneller

- Bessere Oberflächenqualität

Branche

Formenbau

Erschienen

2015

Interviewpartner: Mickey Guckian, CAD/CAM-Manager

Programmierung von Fräsarbeiten mit 3+2-Achsen ist in Tebis deutlich einfacher als in den anderen Software-Produkten, die wir uns angesehen haben. Und darum sagen unsere Leute hier, dass sie mit der anderen Software nie mehr freiwillig programmieren würden.

Mickey Guckian, CAD/CAM-Manager, Century Tool & Gage, Fenton, Michigan USA, Vereinigte StaatenDer amerikanische Formenbauer Century Tool & Gage aus Michigan, USA, kennt sich mit großen Werkstücken aus. Das Unternehmen hat sich mit Formpresswerkzeugen und Sekundärwerkzeugen für Pkw, Nutzfahrzeuge, Luftfahrzeuge und Sportboote einen Namen gemacht. Zu seinem Produktportfolio zählen Formen für große Karosserieteile wie Fahrzeugdächer, Motorhauben und Kofferraumdeckel. „Wir sind in der Lage, Blöcke mit bis zu 60 Tonnen Gewicht und Abmessungen bis 2,50 Meter Breite und 7,50 Meter Länge zu bearbeiten“, berichtet Mickey Guckian, CAD/CAM-Manager bei Century.

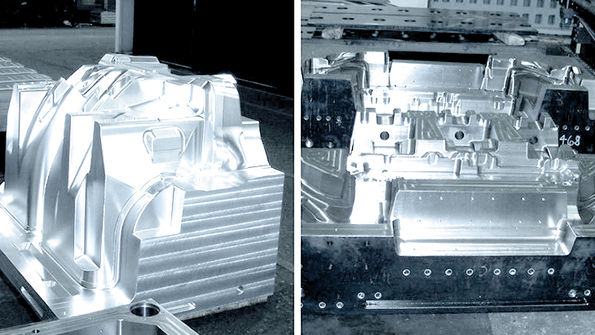

Ein Beispiel für die wuchtigen Formen, die bei Century Tool bearbeitet werden. Century kann Formen herstellen, die aus einem massiven Block herausgearbeitet werden und bis zu 60 Tonnen wiegen. Die Abbildungen zeigen die Formen für ein Kfz-Verstärkungsblech (links) und eine Innenblechverlängerung.

Ein Beispiel für die wuchtigen Formen, die bei Century Tool bearbeitet werden. Century kann Formen herstellen, die aus einem massiven Block herausgearbeitet werden und bis zu 60 Tonnen wiegen. Die Abbildungen zeigen die Formen für ein Kfz-Verstärkungsblech (links) und eine Innenblechverlängerung.Tebis für erstklassige Technologie

Erfolge in dem gewählten Tätigkeitsbereich setzen erstklassige Technologie voraus. So entschied sich Century beispielsweise für 5-Achs-Hochgeschwindigkeits-Bearbeitungszentren von Jobs mit Maschinenbettgrößen von 2x5 bis 3,5x5,5 Meter, Jo’Mach-Vertikalfräsmaschinen mit 5-Achs-Köpfen zum Schruppen und Hochgeschwindigkeitsschlichten und Heyligenstaedt-Vertikalfräsmaschinen mit bis zu 20 Tonnen Tragfähigkeit. Bei der Auswahl eines CAM-Systems folgte die Firma der gleichen Philosophie – und die Wahl fiel schließlich auf Tebis.

Schnellste Software für große Datenmengen

„Tebis verbindet Qualität mit Flexibilität und bietet maximale Präzision und Geschwindigkeit“, so Kevin Cummings, Engineering Manager bei Century. „Wir stellen etliche Formen für große Bauteile her wie etwa Formteile für Lkw“, ergänzt Mickey Guckian, „und dies ist einer der Bereiche, in denen Tebis richtig gute Ergebnisse liefert. Bei Tebis sorgen die Algorithmen und der Aufbau der Software dafür, dass sie auch enorme Datenmengen sehr schnell verarbeiten kann. Dies hat entscheidend zu unserem Erfolg mit der Software beigetragen.“

Mickey Guckian, CAD/CAM-Manager bei Century Tool, sichtet Dateien in Tebis Version 4.0.

Mickey Guckian, CAD/CAM-Manager bei Century Tool, sichtet Dateien in Tebis Version 4.0.Zudem ist bei der spanenden Bearbeitung großer Teile oft ein Anstellen des Maschinenkopfes erforderlich, um den Bearbeitungswinkel anzupassen. „Jedes Mal, wenn Sie den Werkzeugwinkel oder -vektor ändern müssen, erhöht dies die Komplexität, und das kann die Software ausbremsen – aber Tebis wird damit fertig“, erläutert Mickey Guckian. „Unser System ist nicht das einzige, das mit Anstellwinkeln für die Arbeit mit 3+2-Achsen umgehen kann“, räumt Tebis Vertriebsleiter John Kowalczyk ein, „aber wir können mit Tebis auf den Maschinenkopf oder das Werkzeug klicken und seine Funktion simulieren, bei Bedarf on-the-fly-Anpassungen vornehmen und dieses erweiterte oder bearbeitete Programm zur Maschine zurücksenden.“

Einfache Bearbeitung komplexer Geometrien

Tebis verfügt über eine Reihe von Funktionen, die für Century besonders beim 5-Achs-Simultanfräsen sehr nützlich sind:

1)Die Simulations- und Analysetools erkennen und vermeiden mögliche Kollisionen zwischen der Bauteil- und Werkzeuggeometrie, prüfen vor der Berechnung des NC-Programms die Werkzeuglängen und ermitteln den optimalen Anstellwinkel interaktiv.

2)Über die Materialabnahmesimulation des Systems lassen sich die Oberflächenqualitäten realistisch beurteilen.

3)Vor der Berechnung eines NC-Programms kann eine detaillierte Analyse der Anstellrichtungen für das Werkzeug durchgeführt werden – inklusive Kopfgeometrie und die Kinematik der Maschine. Die Berechnungen zur Kollisionsvermeidung berücksichtigen die in der Tebis Werkzeugbibliothek enthaltenen Halterkomponenten, und der Tebis Simulator prüft sämtliche Maschinenbestandteile und Endschalter.

Guckian ergänzt, dass die integrierten Standard-Bearbeitungsstrategien von Tebis eine einfache, intuitive Bedienung ermöglichen – auch bei der 5-Achs-Simultanbearbeitung. Zudem wird hierdurch die spanende Bearbeitung komplexer Geometrien ohne wiederholtes Einrichten der Maschine erleichtert.

„Unser größter Markt ist die Automobilindustrie. Aber inzwischen produzieren wir auch Flugzeugrumpfteile, die eine vollständige Bearbeitung mit fünf Achsen erfordern“, erläutert Guckian. „Ohne die Möglichkeiten, die Tebis bietet, hätten wir diese Komponenten auf keinen Fall herstellen können.“

John Kowalczyk von Tebis weist auf einen weiteren Aspekt in der 5-Achs-Simultanbearbeitung hin: „Mit Tebis erfolgen die Maschinenbewegungen sehr gleichmäßig, so dass eine hohe Oberflächenqualität möglich ist – ein wichtiger Aspekt in der Luft- und Raumfahrt.“

Mickey Guckian (links) und der Maschinenbediener Shannon Terry besprechen die Bearbeitungsabläufe eines 5-Achs-Hochgeschwindigkeits-Fräszentrum von Jobs. Das kleine Foto zeigt den eigentlichen Fräsvorgang.

Mickey Guckian (links) und der Maschinenbediener Shannon Terry besprechen die Bearbeitungsabläufe eines 5-Achs-Hochgeschwindigkeits-Fräszentrum von Jobs. Das kleine Foto zeigt den eigentlichen Fräsvorgang.Große Bauteile schneller bearbeiten

„Bevor Century Kunde von Tebis war, führten wir in einem Benchmark Schruppvorgänge vor“, sagt John Kowalczyk. „Das Ergebnis: Schruppen mit Tebis lief um 30 Prozent schneller als mit dem damals eingesetzten Softwarepaket. Dies allein hätte eine hervorragende Einsparung bedeutet, aber darüber hinaus ergab sich eine bessere Oberflächenqualität; und Century dachte über den Wechsel zu Tebis nicht lange nach.“ „Wir haben Blöcke mit einem Gewicht von über 45 Tonnen bearbeitet, und bei einigen dieser Blöcke hätte das Schruppen fünf bis sechs Tage gedauert. Mit Tebis brauchten wir nur drei bis vier Tage. Etwa 95 Prozent davon macht die Bearbeitung mit 3+2 Achsen und geeignetem Anstellwinkel aus. Dass Tebis uns die Möglichkeit bietet, beispielsweise die Werkzeugachse zu drehen, um ein kürzeres Werkzeug verwenden zu können und so Geschwindigkeit, Qualität und Prozesszuverlässigkeit zu verbessern – das hat sich bei diesen großen Teilen stark bemerkbar gemacht“, ergänzt Guckian.

Diese Geschwindigkeitsvorteile blieben nicht auf die Arbeit mit 3+2-Achsen beschränkt. „Bei einem unserer ersten gemeinsamen Projekte mit 5-Achs-Simultanbearbeitung, einem Luftfahrzeugteil“, erinnert sich Kowalczyk, „konnte Century dieses Projekt in nur fünf Tagen zum Abschluss bringen – statt in 14 Tagen wie mit der vorherigen, konventionellen Strategie.“

Auch die Handbearbeitung („Benching“) wurde beschleunigt. „Die für das manuelle „Benching“ der Formen benötigte Zeit konnte deutlich verkürzt werden“, berichtet Guckian. „Ich habe vorhin ja schon die verbesserte Oberflächenqualität erwähnt, die Century mit Tebis erzielen konnte. Dieser Aspekt ist für uns von großer Bedeutung, da bei unseren Formen etwa 60 Prozent Class-A-Oberflächen und am Fahrzeug sichtbar sind: Motorhaube, Kotflügel, Kofferraumdeckel, Dach usw. Jedes noch so kleine Detail und jede Karosseriekontur muss den anspruchsvollen Standards des Kunden genügen.“

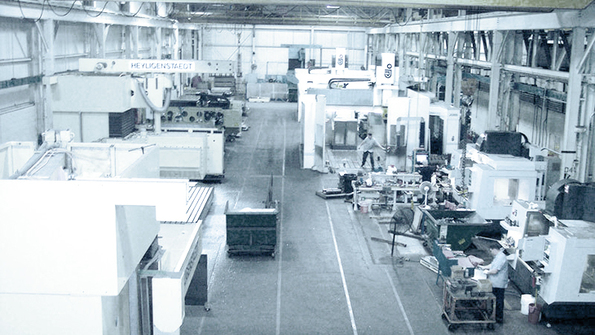

Der CNC-Bearbeitungsbereich macht fast die Hälfte der 1.400 Quadratmeter Betriebsfläche von Century Tool aus.

Der CNC-Bearbeitungsbereich macht fast die Hälfte der 1.400 Quadratmeter Betriebsfläche von Century Tool aus.Standardisierung erhöht Produktivität

„Bei unseren kleineren Werkstücken hat sich 2.5D-Bohren-und-Fräsen mit Tebis als besonders nützlich erwiesen“, merkt Mickey Guckian an. Damit lassen sich sowohl Durchgangs- als auch Sacklöcher, Planflächen und Regelgeometrien bearbeiten. Die Anwender können die jeweils benötigten Werkzeuge aus der Tebis Bibliothek abrufen und sie verschiedenen Bearbeitungsvorgängen und Maschinen individuell zuweisen. Sie können Vorlagen anlegen, die Best Practices und optimale Bearbeitungsparameter enthalten und damit die zukünftige Arbeit ebenso beschleunigen wie die gerade anstehende Aufgabe. Guckian berichtet, dass sich so die Feinbearbeitung kleiner Formendetails um 75 Prozent schneller erledigen lässt. Auch die Programmierung benötigt nur noch einen Bruchteil der bisher erforderlichen Zeit.

Wartungsvertrag lohnt sich

Die Funktionen und Innovationen von Tebis sind über die Jahre gewachsen. „Bei anderen Softwareprodukten waren die Updates die Kosten für den Wartungsvertrag nicht wert“, erinnert sich Guckian, „aber bei Tebis hatten alle Updates Hand und Fuß. Zum Beispiel war damals beim Kauf der Software die vollständige Maschinensimulation noch nicht enthalten; inzwischen wurde unser Paket um diese Funktionalität ergänzt – und sie hat uns bereits sehr geholfen. Zudem arbeitet Tebis eng mit den Anwendern zusammen, die die Software bei uns im Haus jeden Tag einsetzen, und wir werden gefragt, welche Verbesserungen wir in einer zukünftigen Version gerne sehen würden.“

Guckian fasst zusammen: „Dank Tebis konnten wir kürzere, schnellere Werkzeugwege realisieren. Die Programmierung von Fräsarbeiten mit 3+2-Achsen ist in Tebis deutlich einfacher als in den anderen Software-Produkten, die wir uns angesehen haben. Und darum sagen unsere Leute hier, dass sie mit der anderen Software nie mehr freiwillig programmieren würden.“