-

Software

-

CAM Software

- Tebis Automill

- CNC Programmierung

- CNC Automation

- CNC Simulator

- Mehrfachaufspannung

- Roboterbearbeitung

- CNC Bohren

- Tiefbohren

- Kombinierte Dreh-/Fräsbearbeitung

- CNC-Drehen

- Drehfräsen

- 2,5D Fräsen

- 3D-Fräsen

- 5-Achsen-Fräsen

- Nuten fräsen

- Beschnittfräsen

- HPC-Fräsen

- HFC-Fräsen

- Kreissegmentfräser

- Senkerodieren

- Drahterodieren

- 3D-Laserschneiden

- Laserhärten

- Laserauftragsschweißen

- CAD Software

- CAQ Software

- MES Software

- Produkte

- Bauteil Storys

-

CAM Software

- Services

- Consulting

- Branchen

- Referenzen

- Unternehmen

- Aktuelles

-

Home Referenzen

Home ReferenzenDornbusch erschließt mit Tebis 4.1 neue Kapazitäten in der Programmierung

Firma

Dornbusch GmbH

Ort

Buchholz-Mendt, Deutschland

Schwerpunkt

Präge-Pinch-Werkzeuge, Blasformen, Tiefziehwerkzeuge, RIM-Werkzeuge, Umform- und Stanzwerkzeuge, Prüflehren, Lohn-Tieflochbohren

Branche

Werkzeugbau

Formenbau

Modellbau

Lohnfertigung

Erschienen

2024

Interviewpartner: Manuel Tews, Leitung CAM bei Dornbusch

Wir machen zwar schon sehr viel mit Tebis 4.1 und nutzen viele Möglichkeiten. Aber da geht noch viel mehr. Wir sparen uns im Schnitt bei unseren Programmen zwischen 20 und 30 Prozent der Bearbeitungszeit.

Manuel Tews, Leitung CAMDornbusch GmbHAm besten eingesetzt sind die wertvollen Kapazitäten erfahrener CAM-Programmierer für das Ausoptimieren der Projekte für die Auftraggeber. Und eben nicht bei Routinetätigkeiten, die aber oft einen Großteil des Programmiereralltags ausmachen. Mit dem Wechsel zu Tebis 4.1 konnte der Präge-Pinch-Werkzeugpionier Dornbusch im rheinland-pfälzischen Buchholz-Mendt den Automatisierungsgrad der Programmierung nun nochmals deutlich erhöhen – 20 bis 30 Prozent Zeitersparnis und mehr sind das beeindruckende Resultat.

Die Werkzeugbauer bei Dornbusch, die vor vier Jahren ihr neu gebautes Gebäude in Buchholz-Mendt bezogen haben, sehen sich als Pioniere und Technologieführer im Bereich der Präge-Pinch-Werkzeuge. Diese speziellen Heißprägeformen kommen beispielsweise für die Formgebung einer großen Bandbreite an akustischen oder thermischen Dämmmaterialien zum Einsatz. Teile aus Präge-Pinch-Werkzeugen gestalten beispielsweise die Motorraumakustik in der Automobilindustrie. Die Präge-Pinch-Technik ist ein über Jahrzehnte etabliertes Verfahren für solche Komponenten.

Bei dieser Technologie bringen die beheizbaren Werkzeugkonturen Matten aus Kunststoffen, aber auch Verbundwerkstoffe in Form. Die Konturen werden dabei nicht gestanzt, sondern „gepincht“, was sich grob als ein Quetschvorgang beim Schließen der Form beschreiben lässt. Das hat funktionelle Vorteile beispielsweise für die dabei entstehenden Motorraumabdeckungen, Hutablagen, Laderaumböden, Tür- oder Batterieisolierungen und für ein weites Teilespektrum darüber hinaus. Beheizen lassen sich die Werkzeuge etwa über Ölkreisläufe, elektrisch mittels Heizpatronen oder indirekt über den Pressentisch.Werkzeugbau mit vielfältigem Portfolio

Neben den Präge-Pinch-Werkzeugen zählen unter anderem auch Blasformen und Tiefziehwerkzeuge, Schäumformen, RIM-Werkzeuge (für das Reaction Injection Moulding RIM, quasi ein Niederdruck-Spritzgießverfahren) sowie Umform- und Stanzwerkzeuge. Rund 60 Prozent der Fertigung entfällt auf den Bereich Werkzeuge und Formen.

Darüber hinaus konzipiert und fertigt Dornbusch auch Prüflehren, Messaufnahmen und Bearbeitungsvorrichtungen – das macht weitere 25 Prozent des Aufkommens aus. Die übrigen rund 15 Prozent umfassen Dienstleistungen wie das Lohn-Tieflochbohren und -fräsen sowie Teilefertigung und Materialversuche im Lohnauftrag auf der sonst für das Finishen von Werkzeugen genutzten Heißpresse. Die Halle am neuen Werksstandort von Dornbusch in Buchholz bietet den Werkzeugbauern viel Platz. Links im Hintergrund die beiden großen 5-Achs-Bearbeitungszentren F. Zimmermann FZ 33c und Reiden RX18 mit Palettenwechsler. – Bild: Pergler Media

Die Halle am neuen Werksstandort von Dornbusch in Buchholz bietet den Werkzeugbauern viel Platz. Links im Hintergrund die beiden großen 5-Achs-Bearbeitungszentren F. Zimmermann FZ 33c und Reiden RX18 mit Palettenwechsler. – Bild: Pergler MediaLangjährige Partnerschaft im Bereich CAM

In der Konstruktion setzen die Werkzeugbauer in Buchholz auf Catia – nicht zuletzt aufgrund ihrer Verwurzelung in der Automotive-Industrie und den Anforderungen der Auftraggeber. Im Bereich der CAM-Programmierung setzt das Unternehmen seit seiner ersten CNC-Fräsmaschine konsequent auf Tebis, inzwischen in der Version 4.1.

„Laut unseren Aufzeichnungen waren wir Tebis-Kunde Nummer 7“, verweist Manuel Tews, Leitung CAM-Programmierung bei Dornbusch, auf den frühen Einsatz der Software und die langjährige Verbindung zu dem Softwarehaus in Martinsried.Unsere Beziehung zu den CAD/CAM-Spezialisten bei Tebis ist von Beginn an eine lebendige Partnerschaft – wir konnten in all den Jahren unsere Anliegen in die Software mit einfließen lassen, und die Tebis-Experten unterstützen uns in unserer Unternehmensentwicklung.

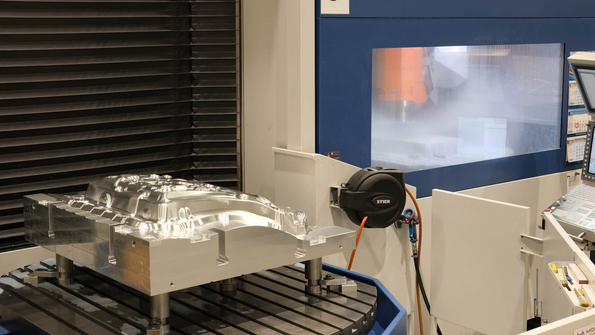

Alle Programme werden bei Dornbusch offline erstellt und gehen simuliert und komplett kollisionsgeprüft auf die jeweilige Maschine. Änderungen an der Steuerung sind eher die Ausnahme – etwa Radiuskorrekturen bei thermischen Veränderungen. – Bild: Pergler Media

Alle Programme werden bei Dornbusch offline erstellt und gehen simuliert und komplett kollisionsgeprüft auf die jeweilige Maschine. Änderungen an der Steuerung sind eher die Ausnahme – etwa Radiuskorrekturen bei thermischen Veränderungen. – Bild: Pergler MediaAusgereiftes CAM-System unterstützt Programmierer

Für kleinere CAD-Änderungen, etwa Datenreparaturen wie das Schließen offener Flächen, oder für die Konstruktion von Vorrichtungen greifen die Werkzeugbauer gern auf die CAD-Fähigkeiten von Tebis zurück.

„Das Wesentliche ist allerdings die Nutzung der Tebis-Software als ausgereiftes CAM-System“,

umreißt der Leiter der CAM-Programmierung das Haupteinsatzgebiet des Systems bei Dornbusch.

Die personellen Kapazitäten sind, wie überall in der Branche, knapp. Gerade im Bereich der CAM-Programmierer sind gute Leute so gut wie nicht am Markt zu finden. Bei Dornbusch geht man deshalb unter anderem den Weg, neue CAM-Programmierer aus den Maschinenbedienern zu entwickeln. „Es geht also wie in vielen Unternehmen der Branche darum, mit in Summe gleichbleibender oder sogar sinkender Manpower mehr Aufträge durchzuschleusen und auch die Maschinen optimal zu nutzen.“ Ihren Maschinenpark rüsten die Werkzeugbauer derzeit zum großen Teil direkt auf dem Maschinentisch. Nur das Reiden-Bearbeitungszentrum verfügt über einen Palettenwechsler, der den Zerspanern ein hauptzeitparalleles Rüsten ermöglicht. – Bild: Dornbusch

Ihren Maschinenpark rüsten die Werkzeugbauer derzeit zum großen Teil direkt auf dem Maschinentisch. Nur das Reiden-Bearbeitungszentrum verfügt über einen Palettenwechsler, der den Zerspanern ein hauptzeitparalleles Rüsten ermöglicht. – Bild: DornbuschLeistungsfähiger Maschinenpark

Den Werkzeugbauern steht dafür ein Maschinenpark auf aktuellem Stand, viel Platz und eine moderne, leistungsfähige Infrastruktur im neuen Werksgebäude zur Verfügung. Dazu gehören leistungsstarke 5-Achs-Fräszentren von F. Zimmermann, Reiden, DMG Mori und Hermle sowie 3-Achs-Fräsmaschinen von Mikron und DMG Mori. Für Tieflochbohrungen verlassen sich die Mitarbeiter bei Dornbusch auf ein 5-Achs-Tieflochbohr- und Fräszentrum Ixion TL2 von Auerbach, das Tieflochbohrungen bis zu 2400 mm ermöglicht.

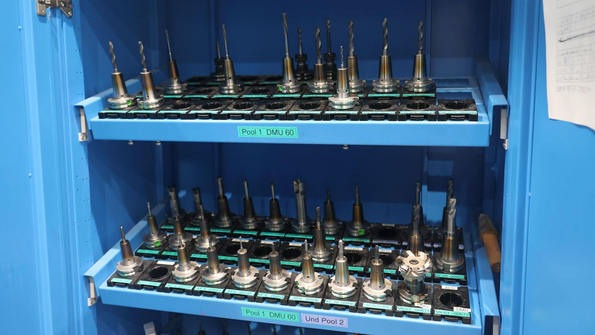

Ihren Maschinenpark rüsten die Werkzeugbauer derzeit zum großen Teil direkt auf dem Maschinentisch. Nur das Reiden-Bearbeitungszentrum verfügt über einen Palettenwechsler, der hauptzeitparalleles Rüsten ermöglicht. Mit einem Arbeitsbereich von bis zu 6000 x 3000 x 1500 mm (F. Zimmermann) können die Zerspaner auch groß dimensionierte Bauteile mit komplexen Geometrien und feinsten Details rationell und sehr präzise bearbeiten. Zerspant werden in erster Linie gängige Werkzeugstähle, viel davon der legierte und vergütete Werkzeugstahl 1.2312, sowie Aluminiumlegierungen. Dornbusch hat die Werkzeuge standardisiert und kategorisiert: Pool 1 umfasst die Werkzeuge, die einer Maschine fest zugeordnet sind. Pool 2 enthält Werkzeuge, die auf mehreren Maschinen eingesetzt werden. Und in Pool 3 sind jene, die extra auf eine Bearbeitung hin konfiguriert werden. – Bild: Pergler Media

Dornbusch hat die Werkzeuge standardisiert und kategorisiert: Pool 1 umfasst die Werkzeuge, die einer Maschine fest zugeordnet sind. Pool 2 enthält Werkzeuge, die auf mehreren Maschinen eingesetzt werden. Und in Pool 3 sind jene, die extra auf eine Bearbeitung hin konfiguriert werden. – Bild: Pergler Media Mit dem Arbeitsbereich von bis zu 2500 x 3000 x 1250 mm ihres 5-Achs-Bearbeitungszentrums F. Zimmermann FZ 33c können die Zerspaner auch groß dimensionierte Bauteile mit komplexen Geometrien und feinsten Details rationell und sehr präzise bearbeiten. – Bild: Pergler Media

Mit dem Arbeitsbereich von bis zu 2500 x 3000 x 1250 mm ihres 5-Achs-Bearbeitungszentrums F. Zimmermann FZ 33c können die Zerspaner auch groß dimensionierte Bauteile mit komplexen Geometrien und feinsten Details rationell und sehr präzise bearbeiten. – Bild: Pergler MediaHohe Flexibilität gefordert

Die Bandbreite der geforderten Teile ist weit gespannt. Während manche Bauteile kleiner als 100 x 100 mm sein können, beläuft sich die maximale Bearbeitungsgröße auf 6.000 x 3.000 x 1.500 mm. Entsprechend flexibel und anpassungsfähig muss der Maschinenpark, aber auch die Fähigkeiten des CAM-Pakets sein.

Programmiert wird offline, an der Maschinensteuerung sollen, wenn überhaupt, nur noch Anpassungen wie etwa Radiuskorrekturen aufgrund thermischer Veränderungen vorgenommen werden. Die Daten aus dem CAD werden in Anlehnung an die Farbtabelle des Verbands Deutscher Werkzeug- und Formenbauer (VDWF) farbcodiert – ein sehr effizienter Weg, wichtige Fertigungsinformationen wie etwa Toleranzen oder Passungen effizient und eindeutig zu übermitteln. Während manche Bauteile kleiner als 100 x 100 mm sein können, beläuft sich die maximale Bearbeitungsgröße auf 6.000 x 3.000 x 1.500 mm. Entsprechend flexibel müssen die Fertigungsmöglichkeiten des Maschinenparks sein, aber auch das CAD/CAM-System. Hier setzt Dornbusch von Anfang an auf Tebis. – Bild: Pergler Media

Während manche Bauteile kleiner als 100 x 100 mm sein können, beläuft sich die maximale Bearbeitungsgröße auf 6.000 x 3.000 x 1.500 mm. Entsprechend flexibel müssen die Fertigungsmöglichkeiten des Maschinenparks sein, aber auch das CAD/CAM-System. Hier setzt Dornbusch von Anfang an auf Tebis. – Bild: Pergler MediaVoraussetzungen für automatisiertes Programmieren schaffen

Alle erstellten Programme gehen simuliert und kollisionsgeprüft auf die Maschinen. Die wurden, um auch verlässlich mit korrekten Daten arbeiten zu können, nochmals von den Tebis-Experten komplett neu vermessen. Die Werkzeugbauer spannen ihre Werkstücke mit einer Kombination von Schunk- und Preset-4-Spannsystemen. Mittelfristig ist die Beschaffung eines übergreifenden Nullpunktspannsystems (FCS) geplant.

Im Vorgriff auf automatisierte Programmierfunktionen haben die Verantwortlichen bei Dornbusch ihre Werkzeuge standardisiert und kategorisiert: „Pool 1 umfasst die Werkzeuge, die einer Maschine fest zugeordnet sind – sie sollen das Gros der Zerspanung abdecken“, betont Tews. „Pool 2 enthält Werkzeuge, die auf mehreren Maschinen eingesetzt werden. Und in Pool 3 fassen wir die Werkzeuge zusammen, die extra auf eine Bearbeitung hin konfiguriert werden müssen – das versuchen wir weitestgehend zu vermeiden.“ Dornbusch sieht sich als Pionier und Technologieführer im Bereich der Präge-Pinch-Werkzeuge. Diese speziellen Heißprägeformen kommen beispielsweise für die Formgebung einer großen Bandbreite an akustischen oder thermischen Dämmmaterialien zum Einsatz. – Bild: Pergler Media

Dornbusch sieht sich als Pionier und Technologieführer im Bereich der Präge-Pinch-Werkzeuge. Diese speziellen Heißprägeformen kommen beispielsweise für die Formgebung einer großen Bandbreite an akustischen oder thermischen Dämmmaterialien zum Einsatz. – Bild: Pergler MediaIntelligente Bibliotheken liefern qualifizierte Daten zu

Alle Werkzeuge sind mit ihren exakt vermessenen Geometrien und werkzeugspezifischen Parametersätzen in Bibliotheken hinterlegt.

Das Tebis-Team Implementierung hat uns dabei unterstützt, diese Bibliotheken für die Zerspanungswerkzeuge, aber beispielsweise auch für unsere Spannmittel anzulegen,

berichtet Tews.

Befüllt haben wir diese Bibliotheken dann mit größter Sorgfalt selbst. Denn je mehr für die Bearbeitung relevante Informationen wir dort bereitstellen, desto umfassender kann der Programmierprozess automatisiert werden.

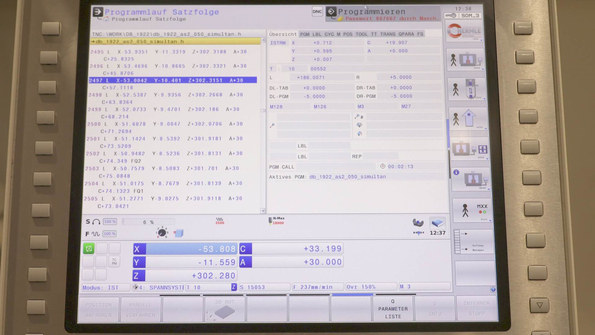

Für die Zukunft sieht man sich bei Dornbusch nicht zuletzt dank der guten und intensiven Zusammenarbeit mit Tebis sehr gut gerüstet. „Unsere Partner bei Tebis kommunizieren mit uns sehr offen und ehrlich, wir haben schon so manche Herausforderung gemeinsam bewältigt“, erklärt er. „Wenn wir etwas brauchen, dann profitieren wir von kurzen Entscheidungswegen. So waren etwa bei der Umstellung anfangs die Ladezeiten für große, komplexe Bauteile viel zu lang. Das haben wir bei unseren Partnern moniert, und Tebis hat sehr schnell eine saubere und verlässliche Lösung dafür gefunden.“ Die auch von Dornbusch eingesetzten hochwertigen Tebis-Postprozessoren für die verschiedenen Heidenhain-Steuerungen der Maschinen spielen eine sehr wichtige Rolle für prozesssichere und prozessstabile Programme. – Bild: Pergler Media

Die auch von Dornbusch eingesetzten hochwertigen Tebis-Postprozessoren für die verschiedenen Heidenhain-Steuerungen der Maschinen spielen eine sehr wichtige Rolle für prozesssichere und prozessstabile Programme. – Bild: Pergler MediaViel Routinearbeit kann jetzt entfallen

Mit Automatisierung unter Tebis befasst sich Dornbusch nicht erst seit dem Umstieg auf Tebis 4.1:

Tebis hatte ja bereits in seiner Version 4.0 im Vergleich zu anderen CAM-Anbietern weitreichende Ansätze zum Automatisieren der Programmierung,

erläutert Tews. „Die Vorlagen enthielten etwa bereits Informationen, wie, mit welcher Strategie und mit welchem Werkzeug eine Fläche zu bearbeiten ist. Von Featureerkennung bis hin zu den ausgefeilten CAM-Baum-Vorlagen nutzten wir auch damals schon zahlreiche Tools, um beispielsweise manuelle Mehrfacheingaben zu vermeiden oder standardisierte Vorgehensweisen in der Programmierung zu verankern.“

Allerdings musste der Programmierer unter dieser Version noch so manche Parameter selbst erfassen und vor allem vieles selbst verknüpfen.„Das ist mit der neuen Version 4.1 jetzt anders – intelligente Funktionen nehmen dem Programmierer über automatisierte Verknüpfungen viel Routinearbeit ab“,

erklärt Tews. „Die Parametrik sorgte bereits unter Version 4.0 dafür, dass sich das Einbringen neuer Werte etwa für einen Bohrungsdurchmesser durchgängig und intelligent auf das Programm auswirken – das geht bis zur automatischen Neuauswahl der Bearbeitungswerkzeuge. Der neue Funktionsumfang unter 4.1 enthält unter anderem die Möglichkeit zur Verbindung über Pfade. Hier lassen sich die Daten vom CAD in den CAM-Bereich verbinden. Dabei lassen sich auch Selektionen über Farben automatisch bearbeiten. Zugleich werden die Veränderungen auch wieder im CAD berücksichtigt und nachgeführt.“

Teile aus Präge-Pinch-Werkzeugen gestalten akustische oder thermische Dämmmaterialien. Ein Beispiel hierfür ist die von Manuel Tews gezeigte Motorraumabdeckung für die Automobilindustrie. – Bild: Dornbusch

Teile aus Präge-Pinch-Werkzeugen gestalten akustische oder thermische Dämmmaterialien. Ein Beispiel hierfür ist die von Manuel Tews gezeigte Motorraumabdeckung für die Automobilindustrie. – Bild: DornbuschGegenseitige Beeinflussung berücksichtigen

Tebis 4.1 ermöglicht es, zahlreiche Vorgänge miteinander zu koppeln – mit entsprechenden Möglichkeiten in der Datenaufbereitung und Programmierung.

Mit Release 4.1 hat die Automatisierung in Tebis Fuß gefasst,

erklärt Tews. „So lässt sich beispielsweise abbilden, wie sich die einzelnen Strukturen in einem Werkzeug gegenseitig beeinflussen. Dazu ist unter anderem wichtig, dass die NC-Sets sauber angelegt sind.“

Das ist keineswegs trivial. „Bei der Änderung eines Parameters muss sichergestellt sein, dass Bezüge und Strukturen erhalten bleiben“, verdeutlicht der CAM-Leiter. „Hier unterstützt Tebis 4.1 die Anwender mit intelligenten Funktionen. Dazu kommen die Werkzeugbibliotheken sowie die hochwertigen Tebis-Postprozessoren für die verschiedenen Heidenhain-Steuerungen unserer Maschinen – die spielen eine sehr wichtige Rolle für prozesssichere und prozessstabile Programme.“ Rechts im Bild die untere Hälfte eines Präge-Pinch-Werkzeugs. Beheizen lassen sich die Formen auf unterschiedliche Weise – etwa über Ölkreisläufe, elektrisch mittels Heizpatronen oder wie hier indirekt über den Pressentisch. – Bild: Pergler Media

Rechts im Bild die untere Hälfte eines Präge-Pinch-Werkzeugs. Beheizen lassen sich die Formen auf unterschiedliche Weise – etwa über Ölkreisläufe, elektrisch mittels Heizpatronen oder wie hier indirekt über den Pressentisch. – Bild: Pergler MediaSaubere Verknüpfungen für effizientes Programmieren

Mit Hilfe des Teams von Tebis Implementierung sorgten die Programmierer dafür, dass die Pfade in den einzelnen NC-Sets sauber angelegt und gut gepflegt sind. „Gemeinsam haben wir die Grundstrukturen gelegt“, erinnert sich Tews. „Und dann haben wir das System für uns perfektioniert. Das bedeutet aber keineswegs, dass es jetzt fertig ist – das System ist nicht statisch, es lebt gewissermaßen und wird immer wieder an neue Erfordernisse und Erkenntnisse angepasst.“

Den Aufwand, den die Experten von Dornbusch in die Vorbereitung steckten, hat sich gelohnt.Wir sparen uns im Schnitt bei unseren Programmen zwischen 20 und 30 Prozent der Bearbeitungszeit

zieht CAM-Leiter Tews Bilanz. „Bei besonders geeigneten Programmen mit hohen Automatisierungsanteilen liegen die Einsparungen sogar bei bis zu 50 Prozent. Bei uns gehen gerade einige wichtige Kollegen in Rente, die aufgrund des Fachkräftemangels nicht so ohne weiteres sofort nachbesetzt werden können – die erzielbare Zeitersparnis mit Tebis 4.1 hilft uns dabei, auch diese Problematik sicher zu bewältigen. Wir machen zwar schon sehr viel mit Tebis und nutzen viele Möglichkeiten. Aber da geht noch viel mehr. Wir bleiben dran. Hier das Optimum herauszuarbeiten – das ist eine Herausforderung, die es lohnt, sie anzunehmen.“

Richard Pergler

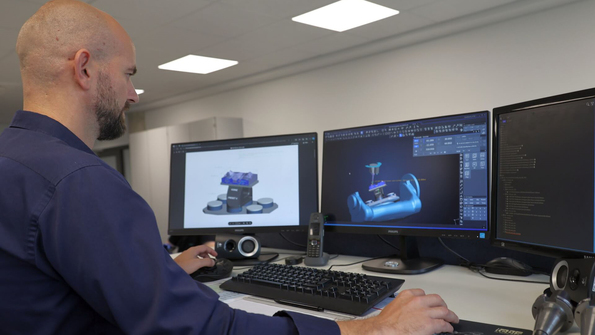

Tebis 4.1 ermöglicht es, zahlreiche Vorgänge miteinander zu koppeln – mit entsprechenden Möglichkeiten in Datenaufbereitung und Programmierung. So lässt sich beispielsweise abbilden, wie sich die einzelnen Strukturen in einem Werkzeug gegenseitig beeinflussen. – Bild: Pergler Media

Tebis 4.1 ermöglicht es, zahlreiche Vorgänge miteinander zu koppeln – mit entsprechenden Möglichkeiten in Datenaufbereitung und Programmierung. So lässt sich beispielsweise abbilden, wie sich die einzelnen Strukturen in einem Werkzeug gegenseitig beeinflussen. – Bild: Pergler MediaProfil

Dornbusch GmbH & Co. KG

Dornbusch ist ein im Jahr 1922 gegründetes Familienunternehmen, derzeit geführt von der vierten Generation. Die Wurzeln des Betriebs liegen im Gießereimodellbau, allerdings haben sich die Tätigkeitsfelder in den rund 100 Jahren Unternehmensgeschichte stark verändert. Die gut ausgebildeten 45 Mitarbeiter verstehen sich als Pioniere im Bereich der Präge-Pinch-Werkzeuge. Darüber hinaus zählen BlasformenTiefziehwerkzeuge, Schäumformen, RIM-Werkzeuge sowie Umform- und Stanzwerkzeuge zum Portfolio, ebenso Prüflehren, Messaufnahmen und Bearbeitungsvorrichtungen. Dazu kommen Dienstleistungen wie das Lohn-Tieflochbohren und -fräsen sowie Teilefertigung im Lohnauftrag etwa auf einer Olbrich-Heißverformungspresse.Fokus

Parametrisch konstruieren und programmieren

Mit Version 4.1 verfügt Tebis nun über ein neu entwickeltes robustes CAD-Hybridsystem, das Solidtechnologie mit der bewährten Tebis-Flächentechnologie vereint. Im Gegensatz zu vielen anderen volumenbasierten Systemen macht Tebis keinen Unterschied zwischen Flächen und offenen sowie geschlossenen Solids. Das kommt der Automatisierung der Prozesse zugute: Bei der parametrischen Konstruktion verfügen Flächen und Solids über die Informationen ihres Entstehungsprozesses. Das bedeutet, dass jeder Zustand eines Elements im Lauf seines Werdegangs gespeichert wird und es so möglich wird, an jeder Stelle gezielt einzugreifen: Jedes Element ist über seine Parameter – wie Länge, Radius oder Richtung – jederzeit modifizierbar. Ändert man einen Parameter, passt sich das ganze Element variabel an. Darüber hinaus sind auch die einzelnen Elemente untereinander assoziativ verknüpft. Verändert der Anwender also ein Element, dann aktualisieren sich alle abhängigen Konstruktionselemente per Mausklick.Standpunkt

Ein Aufwand, der sich lohnt

Bevor ein Unternehmen die Vorteile automatisierter Programmierung nutzen kann, muss es unter anderem die Grundlage in Form von Bibliotheken etwa für Werkzeuge und Spannmittel schaffen. Dabei gilt: Je detaillierter die relevanten hinterlegten Informationen sind, desto weitreichender kann hinterher die Automatisierung sein. Und es lohnt sich: Bei Dornbusch liegt die Zeitersparnis in der Regel zwischen 20 und 30 Prozent, bei besonders gut geeigneten Werkstücken sogar bis zu 50 Prozent. Tebis nimmt dem Programmierer verlässlich zahlreiche Routinetätigkeiten ab – damit wieder mehr Zeit bleibt, um kreativ an optimierten Programmen im Sinne der Auftraggeber zu arbeiten. Oder zumindest um den Fachkräftemangel im Bereich der CAM-Programmierung etwas zu mildern.