Title

Description

-

Software

-

CAM Software

- Tebis Automill

- CNC Programmierung

- CNC Automation

- CNC Simulator

- Mehrfachaufspannung

- Roboterbearbeitung

- CNC Bohren

- Tiefbohren

- Kombinierte Dreh-/Fräsbearbeitung

- CNC-Drehen

- Drehfräsen

- 2,5D Fräsen

- 3D-Fräsen

- 5-Achsen-Fräsen

- Nuten fräsen

- Beschnittfräsen

- HPC-Fräsen

- HFC-Fräsen

- Kreissegmentfräser

- Senkerodieren

- Drahterodieren

- 3D-Laserschneiden

- Laserhärten

- Laserauftragsschweißen

- CAD Software

- CAQ Software

- MES Software

- Produkte

- Bauteil Storys

-

CAM Software

- Services

- Consulting

- Branchen

- Referenzen

- Unternehmen

- Aktuelles

Kontakt

Video / Kontaktformular anzeigen

Bitte aktivieren Sie die Präferenzen Cookies, um die Ansicht zu aktivieren.

>Cookies aktivieren

-

Home Referenzen

Home Referenzen15 % mehr Effizienz mit Tebis 4.1

Die Erfolgsstory von Hauk Modell- u. Formenbau GmbH

Firma

Hauk Modell- u. Formenbau GmbH

Ort

Landsberg am Lech, Deutschland

Schwerpunkt

Serienfertigung, Lohnfertigung

Branche

Modell-, Formen- und Werkzeugbau

Erschienen

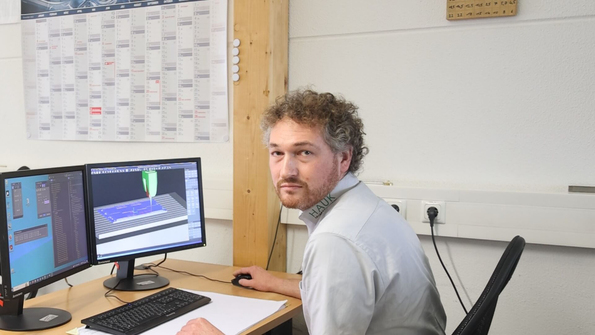

2023 Karl Nusser, Konstrukteur und Programmierer beim Hauk Modell- und Formenbau: „Alles in allem schätzen wir, dass wir mit den Neuerungen aus Tebis 4.1 bereits heute rund 15 Prozent an Effizienz gewonnen haben. Und da ist durchaus noch Potenzial nach oben.“. – Bild: Pergler MediaDer Gießereimodellbau war einst die Domäne des Hauk Modell- u. Formenbaus. Inzwischen ist die Serienfertigung zu einem wichtigen Standbein im Portfolio herangewachsen. Seit annähernd 30 Jahren setzt das Unternehmen im CAD/CAM-Bereich bereits auf Tebis – die Software ist das zuverlässige Rückgrat in Konstruktion und Programmierung, das eine wettbewerbsfähige Produktion ermöglicht und das Unternehmen in seiner Entwicklung begleitet. Und auch die aktuelle Version 4.1 bedeutet für die Verantwortlichen erneut ein spürbares Plus an Produktivität und Sicherheit in der Fertigung.Die Wurzeln der heute in Landsberg am Lech ansässigen Hauk Modell- u. Formenbau GmbH liegen im Gießereimodellbau sowie in der Konstruktion und Anfertigung von Formen und Werkzeugen für die produzierende Industrie. In diesem Bereich ist die Auftragslage jedoch, nach Angaben der Verantwortlichen im Unternehmen, seit Jahren rückläufig und Neukunden aus diesem Anforderungsspektrum sind seltener geworden.„Kamen vor einigen Jahren noch 60 bis 70 Prozent der Aufträge aus diesem Segment, sind es heute deutlich weniger“ verdeutlicht Karl Nusser, Konstrukteur und Programmierer bei Hauk, die Situation. Deshalb hat sich der Betrieb, in dem derzeit 17 Mitarbeiter beschäftigt sind, in den vergangenen Jahren mit der Lohnfertigung von Komponenten und Baugruppen in Kleinst- und Kleinserien ein zweites Standbein geschaffen.

Karl Nusser, Konstrukteur und Programmierer beim Hauk Modell- und Formenbau: „Alles in allem schätzen wir, dass wir mit den Neuerungen aus Tebis 4.1 bereits heute rund 15 Prozent an Effizienz gewonnen haben. Und da ist durchaus noch Potenzial nach oben.“. – Bild: Pergler MediaDer Gießereimodellbau war einst die Domäne des Hauk Modell- u. Formenbaus. Inzwischen ist die Serienfertigung zu einem wichtigen Standbein im Portfolio herangewachsen. Seit annähernd 30 Jahren setzt das Unternehmen im CAD/CAM-Bereich bereits auf Tebis – die Software ist das zuverlässige Rückgrat in Konstruktion und Programmierung, das eine wettbewerbsfähige Produktion ermöglicht und das Unternehmen in seiner Entwicklung begleitet. Und auch die aktuelle Version 4.1 bedeutet für die Verantwortlichen erneut ein spürbares Plus an Produktivität und Sicherheit in der Fertigung.Die Wurzeln der heute in Landsberg am Lech ansässigen Hauk Modell- u. Formenbau GmbH liegen im Gießereimodellbau sowie in der Konstruktion und Anfertigung von Formen und Werkzeugen für die produzierende Industrie. In diesem Bereich ist die Auftragslage jedoch, nach Angaben der Verantwortlichen im Unternehmen, seit Jahren rückläufig und Neukunden aus diesem Anforderungsspektrum sind seltener geworden.„Kamen vor einigen Jahren noch 60 bis 70 Prozent der Aufträge aus diesem Segment, sind es heute deutlich weniger“ verdeutlicht Karl Nusser, Konstrukteur und Programmierer bei Hauk, die Situation. Deshalb hat sich der Betrieb, in dem derzeit 17 Mitarbeiter beschäftigt sind, in den vergangenen Jahren mit der Lohnfertigung von Komponenten und Baugruppen in Kleinst- und Kleinserien ein zweites Standbein geschaffen.

Mittelkomplexe bis komplexe Werkstücke

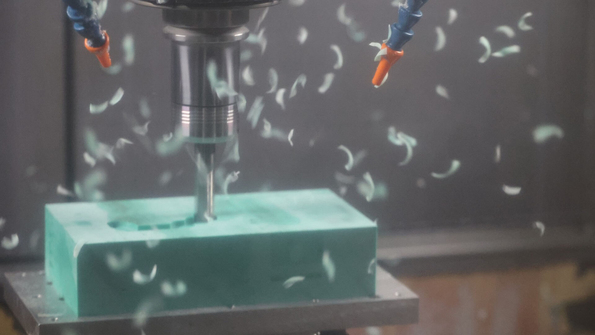

Die Spezialität von Hauk sind mittelkomplexe bis komplexe Werkstücke. Fräsen können die Zerspanungsexperten bis zu einer Dimension von 3,5 x 2,5 x 1,5 m.Neben den traditionell im Modellbau gängigen Polyurethan- und Epoxidharzblockmaterialien und weiteren technischen Kunststoffen haben die Mitarbeitenden bei Hauk umfassende Erfahrung und technologische Expertise in der Bearbeitung von Aluminium- und Aluminiumgusslegierungen, Magnesium, faserverstärkten Kunststoffverbundwerkstoffen, GFK, CFK, Carbon, Plexiglas®, Schichtpressstoffen und Kunstharzpressholz.

Einfachere Stahlbearbeitungen werden ebenfalls umgesetzt.

Mit seinem Maschinenpark – unter anderem verfügt der Hauk Modell- und Formenbau über die fünfachsigen Portalfräsmaschinen Fooke Endura 700 linear und Eima Gamma T, dazu eine ebenfalls fünfachsige POSmill H 800 U sowie ein Dreiachs-Fräszentrum Mazak VTC 300C II – ist das Unternehmen auch für das neue Teilespektrum optimal aufgestellt.

Gefertigt werden die Bauteile in Stückzahlen von 1 bis etwa 2.000 Einheiten pro Jahr. Die Bandbreite reicht dabei von Exterieur- und Interieur-Umfängen für den Sonderfahrzeugbau und Rennsport, Komponenten und Baugruppen für den Maschinen- und Anlagenbau bis hin zu Spezialteilen für die Medizintechnik, elektrische Antriebssysteme und innovative Luftfahranwendungen.

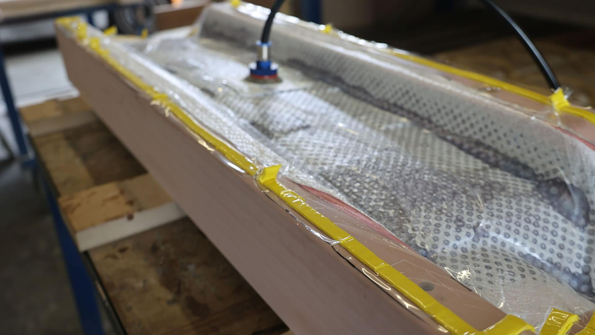

Dabei steht in der Fertigung nicht immer die Optimierung bis zur letzten Millisekunde im Vordergrund. Viel wichtiger ist den Verantwortlichen oftmals eine hohe Prozesssicherheit und absolute Prozessstabilität, um für die kleinteiligen Bestell- und Produktionslose eine beständig reproduzierbare Qualität zu gewährleisten. Der Betrieb hat sich in den vergangenen Jahren mit der Lohnfertigung von Bauteilen in Kleinst- und Kleinserien ein zweites Standbein geschaffen. Die Spezialität bei Hauk sind mittelkomplexe bis komplexe Werkstücke. Fräsen können die Zerspanungsexperten bis zu einer Dimension von 3,5 x 2,5 x 1,5 m. – Bild: Pergler Media

Der Betrieb hat sich in den vergangenen Jahren mit der Lohnfertigung von Bauteilen in Kleinst- und Kleinserien ein zweites Standbein geschaffen. Die Spezialität bei Hauk sind mittelkomplexe bis komplexe Werkstücke. Fräsen können die Zerspanungsexperten bis zu einer Dimension von 3,5 x 2,5 x 1,5 m. – Bild: Pergler Media30 erfolgreiche Jahre mit Tebis CAD/CAM

Seit Anfang der 1990er-Jahre setzen die Spezialisten bei Hauk in Sachen CAD/CAM auf Tebis. CAD und CAM gehören im Unternehmen eng zusammen: Die fünf Konstrukteure im Team um Nusser sind auch für die Programmierung ihrer Werkstücke zuständig. „Um es klar zu sagen – ohne Tebis gäbe es unser Unternehmen nicht in dieser Form“, betont der Konstrukteur und Programmierer. „Für uns ist die Software das Werkzeug der Wahl – wir setzen ein sehr umfassendes Spektrum der angebotenen Module ein. Und da lässt sich Tebis dank seiner modularen Struktur hervorragend an die Entwicklung in unserem Unternehmen anpassen.“

So kommt neben dem bislang hauptsächlich im Formen- und Modellbau genutzten 5-Achs-Modul jetzt beispielsweise auch zunehmend das 2,5D-Modul für das Beschnittfräsen, die Lohnfertigung und diverse Spezialbearbeitungen verstärkt zum Einsatz. „Das nutzen wir inzwischen sehr intensiv“, ergänzt Nusser. „Damit konnten wir unseren Anwendungsbereich und unser Produktspektrum deutlich erweitern.“ Neben den traditionell im Modellbau gängigen Polyurethan- und Epoxidharzblockmaterialien und weiteren technischen Kunststoffen haben die Mitarbeitenden bei Hauk umfassende Erfahrung und technologische Expertise in der Bearbeitung von Aluminium- und Aluminiumgusslegierungen, Magnesium, faserverstärkten Kunststoffverbundwerkstoffen, GFK, CFK, Carbon, Plexiglas®, Schichtpressstoffen und Kunstharzpressholz. Einfachere Stahlbearbeitungen werden ebenfalls umgesetzt. – Bild: Pergler Media

Neben den traditionell im Modellbau gängigen Polyurethan- und Epoxidharzblockmaterialien und weiteren technischen Kunststoffen haben die Mitarbeitenden bei Hauk umfassende Erfahrung und technologische Expertise in der Bearbeitung von Aluminium- und Aluminiumgusslegierungen, Magnesium, faserverstärkten Kunststoffverbundwerkstoffen, GFK, CFK, Carbon, Plexiglas®, Schichtpressstoffen und Kunstharzpressholz. Einfachere Stahlbearbeitungen werden ebenfalls umgesetzt. – Bild: Pergler MediaVirtuelle Kollisionstests und viele andere intelligente Features

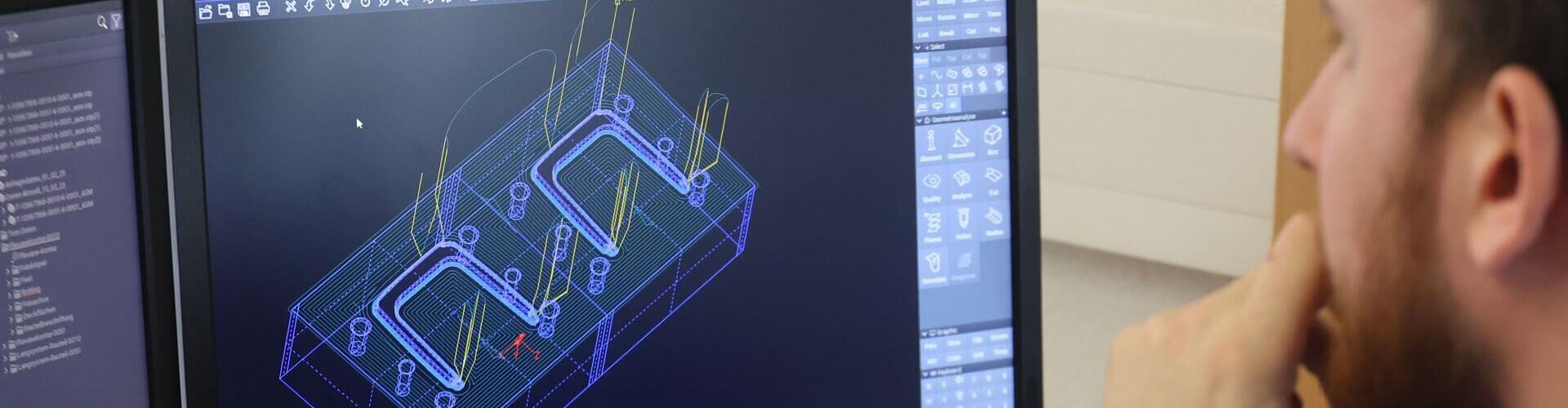

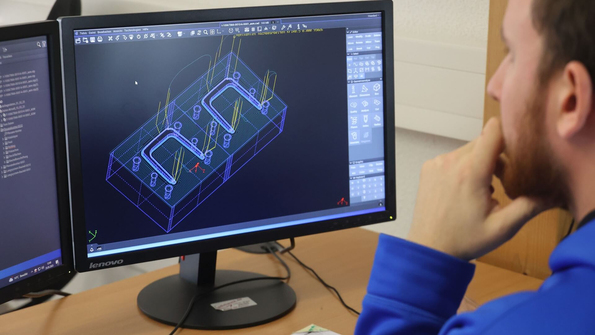

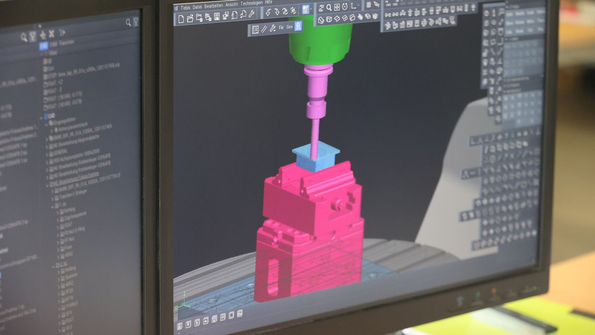

Das Konstruktions- und Programmierteam schätzt die zahlreichen intelligenten Funktionen, die Tebis bietet. So ist gerade bei Losgröße 1 die virtuelle Maschine als digitaler Zwilling ein unschätzbarer Vorteil. „Und Tebis entwickelt dieses wichtige Tool beständig weiter“, freut sich Nusser über die Verbesserungen, die gerade auch die neue Tebis-Version 4.1 gebracht hat. „Bei uns geht kein Programm auf die Maschine, das nicht kollisionsgeprüft ist.“ Der digitale Zwilling basiert bei Hauk auf den Standardmodellen der Maschinenhersteller; die Maschinen im Unternehmen wurden von Tebis nicht nochmals exakt vermessen. Mit gewissen Sicherheitsabständen sorgen die CAM-Programmierer deshalb dafür, dass sich eventuelle Abweichungen, zwischen Realität und virtuellem Modell,

nicht negativ auswirken können. Eine Bedingung, die die Werkzeug- und Modellbauer in Kauf nehmen. Dank der exakten und übersichtlichen Darstellung auf dem Tebis-Viewer kann die Fachkraft an der Maschine den kollisionsgeprüften Rüstplan sehr einfach und sicher anhand der vorgegebenen Koordinaten umsetzen. – Bild: Pergler Media

Dank der exakten und übersichtlichen Darstellung auf dem Tebis-Viewer kann die Fachkraft an der Maschine den kollisionsgeprüften Rüstplan sehr einfach und sicher anhand der vorgegebenen Koordinaten umsetzen. – Bild: Pergler MediaNeue Bedienoberfläche für komfortable und schnelle Konstruktion

Eine große Verbesserung ist für die Praktiker bei Hauk die neue Bedienoberfläche von Tebis. „Mit dieser Zugriffs- und Benutzeroberfläche hat sich das parallele Arbeiten in verschiedenen Projekten deutlich erleichtert.“, erklärt Nusser. „Es ist nun beispielsweise sehr einfach, über den Strukturbaum einzelne Elemente auszuwählen. Dateien, Werkzeuge oder ganze NC-Unterprogramme lassen sich in der aktuellen Version sehr einfach per „copy-and-paste“ von A nach B, von einem Fenster in ein anderes kopieren – auch in andere Projekte. Das spart enorm Zeit und viele Klicks. Und es erleichtert uns die tägliche Arbeit deutlich.“ Tebis ermöglicht in den Werkstückdaten ein flächenbasiertes Arbeiten, kommt aber auch sehr gut mit Volumenmodellen zurecht. „Diese Möglichkeiten kommen uns gerade auch im Bereich der Lohnfertigung zugute“, erläutert der Programmierexperte.

„Etwa, wenn wir die CAD-Daten für die zu fertigenden Teile aus Catia oder anderen CAD-Programmen unserer Auftraggeber bekommen. Hier ermöglicht Tebis ein hybrides Arbeiten. Wir können mit dem flächenbasierten Ansatz die Werkstücke sehr schnell und einfach weiterverarbeiten und modellieren.“ Das sorgt für eine effiziente und einfache Verarbeitung auch der von den Auftraggebern beigestellten Daten. Dabei ist Tebis keine Insellösung – auch der Datenexport, zurück in die Systeme der Auftraggeber, funktioniert problemlos. Mit Tebis 4.1 kommt die neue Bedienoberfläche – sie erleichtert Konstruktion und Programmierung beträchtlich. Doppeleingaben werden konsequent vermieden, und auch das Handling ist einfacher und intuitiver geworden. – Bild: Pergler Media

Mit Tebis 4.1 kommt die neue Bedienoberfläche – sie erleichtert Konstruktion und Programmierung beträchtlich. Doppeleingaben werden konsequent vermieden, und auch das Handling ist einfacher und intuitiver geworden. – Bild: Pergler MediaProzessstrategien und -leitlinien gemeinsam erarbeiten

Einen weiteren großen Schritt in Sachen Effizienz erwarten sich die Modell- und Formenbauer von der Klassifizierung der Werkstücke und den sich daraus ergebenden Möglichkeiten. „Das wollen wir zukünftig gemeinsam mit den Experten von Tebis angehen“, berichtet Nusser. „Mit Tebis Consulting erarbeiten wir gemeinsam die Strategien und Leitlinien, und die Spezialisten der Prozesseinheit CAM begleiten uns bei der Umsetzung. Da erhoffen wir uns nochmals einen großen Schritt nach vorn.“ Klassifizierte Bauteile ermöglichen es letztendlich, ähnliche Werkstücke auch ähnlich zu bearbeiten. Das setzt voraus, dass Strategien definiert werden, die festlegen, wie bestimmte Geometrien zu bearbeiten sind. Je detaillierter die Verantwortlichen dabei vorgehen, desto besser und effizienter kann Tebis die Programmierung solcher Teile automatisieren. Werkstücke aus kohlenstoff- und glasfaserverstärkten Kunststoffverbundwerkstoffen sowie Schichtpressstoffen und Kunstharzpressholz sind beim Hauk Modell- und Formenbau keine Seltenheit. Das Unternehmen hat sich auf einige interessante Bearbeitungsfelder spezialisiert. Die Zukunft liegt in der Qualitätsarbeit für vernünftig und nachhaltig agierende Auftraggeber. – Bild: Pergler Media

Werkstücke aus kohlenstoff- und glasfaserverstärkten Kunststoffverbundwerkstoffen sowie Schichtpressstoffen und Kunstharzpressholz sind beim Hauk Modell- und Formenbau keine Seltenheit. Das Unternehmen hat sich auf einige interessante Bearbeitungsfelder spezialisiert. Die Zukunft liegt in der Qualitätsarbeit für vernünftig und nachhaltig agierende Auftraggeber. – Bild: Pergler MediaUmfassende Bibliotheken für automatisiertes Programmieren

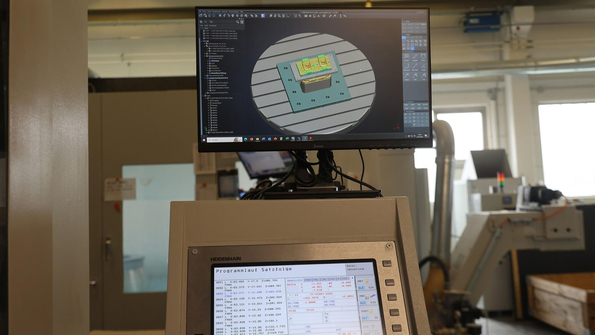

Ein weiterer wichtiger Faktor dafür sind umfassende Bibliotheken, in denen die Zerspanungswerkzeuge, mit ihren auf unterschiedlichste Werkstoffe abgestimmten Parametern, ebenso hinterlegt sind, wie etwa die Spannmittel und Vorrichtungen, die auf den Maschinen zum Einsatz kommen. Derzeit sind die Programmierer bei Hauk dabei, die Spannmittelbibliothek aufzubauen. Die Lang-Prägespannsysteme, aber auch spezifische Vorrichtungen, werden mit all ihren relevanten Daten und Geometrien exakt erfasst. Das erleichtert nicht nur das Programmieren und erlaubt zudem eine sorgfältige Simulation. „Wir können Aufspannungen bereits virtuell austesten und entsprechend optimieren, noch bevor wir an die Maschine gehen“, erläutert Nusser. „Eine gut gepflegte, detaillierte Spannmittelbibliothek erlaubt hierbei eine schnelle und einfache Überprüfung verschiedener Aufspannsituationen und darauf aufbauend eine fundierte Entscheidung für die optimale Variante.“ Und dank der Darstellung auf dem Tebis-Viewer können die Fachkräfte an der Maschine den zuvor erstellten Rüstplan versiert und sicher anhand der vorgegebenen Koordinaten umsetzen. Derzeit sind die Programmierer dabei, die Spannmittelbibliothek aufzubauen. Die Lang-Prägespannsysteme, aber auch spezifische Vorrichtungen werden mit all ihren relevanten Daten exakt erfasst. Das erleichtert unter anderem das Programmieren und erlaubt eine genaue Simulation. – Bild: Pergler Media

Derzeit sind die Programmierer dabei, die Spannmittelbibliothek aufzubauen. Die Lang-Prägespannsysteme, aber auch spezifische Vorrichtungen werden mit all ihren relevanten Daten exakt erfasst. Das erleichtert unter anderem das Programmieren und erlaubt eine genaue Simulation. – Bild: Pergler MediaStandardisierte Werkzeuge mit ihren Schnittdaten erfassen

Die Zerspanungswerkzeuge werden bei Hauk Modell- und Formenbau in Bibliotheken erfasst. Die eingesetzten Werkzeuge gilt es zu überprüfen, zu standardisieren und dann mit spezifischen Schnittdaten in der Bibliothek einzurichten. Die Standardisierung ist dabei durchaus eine Herausforderung – kommen im Werkzeug-, Formen- und Modellbau nicht zuletzt aufgrund tiefer Kavitäten oft lang auskragende Werkzeuge zum Einsatz, sind in der Serienfertigung eher kurze Tools gefordert. Hier gilt es unter anderem ein ausgewogenes Sortiment zusammenzustellen, das alle Anforderungen abdecken kann. Das Erstellen der Bibliotheken ist durchaus kein geringer Aufwand. „Das zahlt sich aber später bei der täglichen Arbeit aus“, ist Nusser überzeugt. „Je genauer wir etwa die Werkzeuge und Spannmittel in den Bibliotheken beschreiben, desto besser kann die automatisierte Programmierung die Daten nutzen. Und desto weniger Nacharbeit macht dann letztendlich das Fertigstellen der Programme.“

Bei Hauk Modell- und Formenbau geht kein Programm auf die Maschine, das nicht kollisionsgeprüft ist. Der digitale Zwilling basiert bei Hauk auf den Standardmodellen der Maschinenhersteller; die Maschinen im Unternehmen wurden von Tebis nicht nochmals exakt vermessen. – Bild: Pergler Media

Bei Hauk Modell- und Formenbau geht kein Programm auf die Maschine, das nicht kollisionsgeprüft ist. Der digitale Zwilling basiert bei Hauk auf den Standardmodellen der Maschinenhersteller; die Maschinen im Unternehmen wurden von Tebis nicht nochmals exakt vermessen. – Bild: Pergler MediaSchablonentechnik entlastet den Programmierer

Im Zusammenspiel ermöglichen diese Daten unter Tebis 4.1 ein weitgehend automatisiertes Programmieren mit der Schablonentechnik von Tebis.

Diese ausgefeilten NC-Sets ersparen dem Programmierer eine Menge an Routinearbeiten. Geometriefeatures aus den konstruierten Teilen erkennt die Tebis-Software schnell und zuverlässig. Hier muss der Programmierer die Parameter aus der Datenbank nur noch exakt an die gewünschten Geometrien anpassen, den Rest erledigt die Software. „Hier unterstützt uns die Tebis-Software gerade auch bei der Serienfertigung“, erklärt Nusser. „Gerade in unserer symbiotischen Arbeitsweise, die Konstruktion und Programmierung bei jeweils einer Person unseres Teams vereint, ist es sehr einfach, über Layer und den Einsatz von Farben einen möglichst hohen Grad an Automatisierung zu erreichen.“ Klassischerweise sind Kunststoff- und Aluminiumwerkstoffe im Modell- und Formenbau bei Hauk gefordert. Mit der Serienfertigung kamen vereinzelt auch vergütete und gehärtete Stahlsorten auf die Maschinen. Und auch die Anforderungen an Programmierung und Konstruktion haben sich verändert. – Bild: Pergler Media

Klassischerweise sind Kunststoff- und Aluminiumwerkstoffe im Modell- und Formenbau bei Hauk gefordert. Mit der Serienfertigung kamen vereinzelt auch vergütete und gehärtete Stahlsorten auf die Maschinen. Und auch die Anforderungen an Programmierung und Konstruktion haben sich verändert. – Bild: Pergler MediaKundenorientierung vor, während und nach der Implementierung

Die fünf Konstrukteure und Programmierer bei Hauk nutzen das Schulungsangebot bei Tebis – gerade bei Neuerungen ist so ein systematischer Einstieg viel effizienter möglich. Und auch mit der Zusammenarbeit zwischen Hauk und Tebis sind die Konstrukteure und Programmierer sehr zufrieden. „Wir finden bei Tebis immer ein offenes Ohr für unsere Anliegen, werden als Partner ernstgenommen“, versichert er und führt auf: „Telefonisch sind die Ansprechpartner dort sehr gut erreichbar und auch E-Mails werden schnell beantwortet. Gerade auch dann, wenn unser Anliegen sehr akut ist.

Dazu kommt, dass Tebis sehr gut mit den Herausforderungen vertraut ist, die von unseren Auftraggebern an uns herangetragen werden.

Und die Serviceexperten haben einen hohen Ehrgeiz, unsere oft sehr spezifischen Herausforderungen gemeinsam mit uns schnell und optimal zu lösen.“ Spannmittel – Bild: Pergler Media

Spannmittel – Bild: Pergler MediaMit Tebis 4.1 schon heute 15 % effizienter

„Alles in allem schätzen wir, dass wir mit den Neuerungen aus Tebis 4.1 bereits heute rund 15 Prozent an Effizienz gewonnen haben“, ist sich Karl Nusser sicher und erläutert:

„Und da ist durchaus noch Potenzial nach oben. Es gibt zwar durchaus weitere Features in Tebis, die uns dabei unterstützen können, den kompletten Wertschöpfungsprozess im Shopfloor abzubilden, um auch valide Aussagen für weitere Projektschritte zu generieren“, weiß der Konstrukteur und Programmierer.

„Trotzdem konzentrieren wir uns aktuell, Schritt für Schritt in vordefinierten Arbeitspaketen, auf die vertikale Weiterentwicklung unserer Softwarearchitektur, um die aufzubringenden Ressourcen im täglichen Geschäftsbetrieb nicht überzustrapazieren. Wir setzen weiterhin auf Qualität statt Quantität und konzentrieren und auf das, was wir am besten können, damit wir für unsere anspruchsvollen und qualitätsorientierten Auftraggeber auch in Zukunft ein kompetenter, verlässlicher und schneller Lösungspartner sind.“

Richard Pergler