-

Software

-

CAM Software

- Tebis Automill

- CNC Programmierung

- CNC Automation

- CNC Simulator

- Mehrfachaufspannung

- Roboterbearbeitung

- CNC Bohren

- Tiefbohren

- Kombinierte Dreh-/Fräsbearbeitung

- CNC-Drehen

- Drehfräsen

- 2,5D Fräsen

- 3D-Fräsen

- 5-Achsen-Fräsen

- Nuten fräsen

- Beschnittfräsen

- HPC-Fräsen

- HFC-Fräsen

- Kreissegmentfräser

- Senkerodieren

- Drahterodieren

- 3D-Laserschneiden

- Laserhärten

- Laserauftragsschweißen

- CAD Software

- CAQ Software

- MES Software

- Produkte

-

CAM Software

- Services

- Consulting

- Branchen

- Referenzen

- Unternehmen

- Aktuelles

-

Home Referenzen

Home ReferenzenHenke Zerspanungstechnik nutzt Vielfalt an Freiheiten in Tebis 4.1

Der vor mehr als 50 Jahren gegründete Maschinenbauer und Lohnfertiger Henke GmbH Zerspanungstechnik hat sich auf die hochwertige Bearbeitung komplexer Werkstücke und kubischer Teile spezialisiert – unter anderem gehören Hersteller von Getänkeabfüllanlagen oder von Folienblasmaschinen zu den regelmäßigen Kunden. Die Stückzahlen liegen oft bei Losgröße 1, dazu kommen Kleinserien mit bis zu fünf Teilen.

Mit Tebis 4.1 hat Henke die Grundlage für die automatische Programmierung gelegt, realisiert seine komplexen Geometrien heute auf höchstem technologischem Niveau – und spart mit bis zu 50% der Programmierzeit auch noch deutlich an Aufwand.Firma

Henke GmbH Zerspanungstechnik

Ort

Lampertheim, Detuschland

Schwerpunkt

Sondermaschinen und Anlagenbau, Komplexe Werkstücke, Lohnfertigung

Vorteile

- Grundlage für die Automatisierung ist gelegt

- Erarbeitung optimaler Bearbeitungsstrategien

- Intelligente Funktionen machen das Programmieren einfacher darunter z.B.: Template-Bibliotheken, Digitaler Zwilling, Farbtabelle, automatische Flächenoptimierung und mehr

- Je nach Geometrie spart Henke pro Werkstück bis zu zwei Drittel an Zeitaufwand

Branche

Maschinen- & Anlagenbau

Erschienen

2025

Interviewpartner: Alex Steinmetz, Fertigungsleiter bei Henke Zerspanungstechnik

Gerade bei scheinbar Banalem wird deutlich, wie sehr die CAM-Experten aus Martinsried auf Wünsche und Anregungen von Anwendern achten. Auch das ist ein Grund, warum wir uns bei Tebis sehr gut und partnerschaftlich aufgehoben fühlen.

Alex Steinmetz, FertigungsleiterHenke GmbH ZerspanungstechnikAngesichts immer komplexerer Geometrien und wachsender Anforderungen an ihre großen Maschinenbau-Werkstücke setzt Henke GmbH Zerspanungstechnik in Lampertheim auf die vielfältigen Möglichkeiten der Programmierung unter Tebis in der aktuellen Version 4.1. Und dank der automatisierten Programmierfunktionen sparen die Lohnfertiger je nach Produkt bis zu 50 Prozent der Programmierzeit.

Der vor mehr als 50 Jahren gegründete Maschinenbauer und Lohnfertiger Henke GmbH Zerspanungstechnik in Lampertheim ist bekannt für die hochwertige Bearbeitung komplexer Werkstücke von 10 bis 3200 mm Durchmesser und kubischer Teile bis 2000 x 2000 mm. Das Unternehmen hat seine Auftraggeber klassischerweise im Sondermaschinen- und Anlagenbau - unter anderem gehören Hersteller von Getänkeabfüllanlagen oder von Folienblasmaschinen zu den regelmäßigen Kunden der Zerspanungsexperten.

„Wir arbeiten regelmäßig für zwei große und sehr viele mittlere und kleine Kunden – eine sehr gesunde Struktur, die sich über unterschiedliche Zielbranchen erstreckt“, erklärt Fertigungsleiter Alex Steinmetz, der im Familienunternehmen Henke Zerspanungstechnik die mittlerweile dritte Generation repräsentiert. „Unsere Stückzahlen liegen oft bei Losgröße 1, Kleinserien bis zu fünf Teilen sind eine unserer Stärken. Dabei bieten wir gemeinsam mit Partnern alles aus einer Hand – von der Materialbeschaffung übers Verzahnen bis zu Schweißen, Härten und lackieren.“

Jedes Teil ist eine neue Herausforderung

Verarbeitet werden auf den Maschinen der Henke GmbH Zerspanungstechnik in erster Linie Werkzeug- und Edelstähle. Auf diese Materialien entfallen rund 95 Prozent der Bearbeitungen. Der Rest der Werkstücke besteht meist Aluminiumlegierungen, manchmal verarbeiten die Lohnfertiger aber auch Kunststoffe.

„Jedes Teil ist eine Herausforderung für sich“, betont Steinmetz. „Viele lassen sich nur sehr aufwendig spannen, bei anderen wiederum ist die komplexe Kontur die Schwierigkeit. Dazu kommen immer engere Toleranzen – auch bei Teilen mit 1 m Durchmesser sind inzwischen 5/100 die Regel. Für Passungen und Passbohrungen ist H7 der Maßstab.“ Das Abnahmeteil für die Testbearbitung: Von Anfang an haben die Tebis-Spezialisten gezeigt, dass sie die Zerspaner und ihre Anliegen ernst nehmen. Die Energie, die Tebis in die Testbearbeitung steckte, konnte die Verantwortlichen bei Henke GmbH Zerspanungstechnik beeindrucken. – Bild: Pergler Media

Das Abnahmeteil für die Testbearbitung: Von Anfang an haben die Tebis-Spezialisten gezeigt, dass sie die Zerspaner und ihre Anliegen ernst nehmen. Die Energie, die Tebis in die Testbearbeitung steckte, konnte die Verantwortlichen bei Henke GmbH Zerspanungstechnik beeindrucken. – Bild: Pergler MediaBisheriges CAM-System stieß an Grenzen

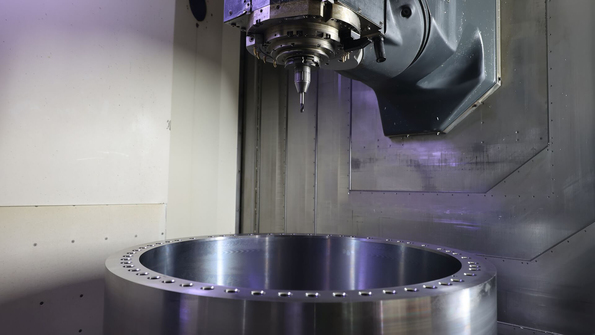

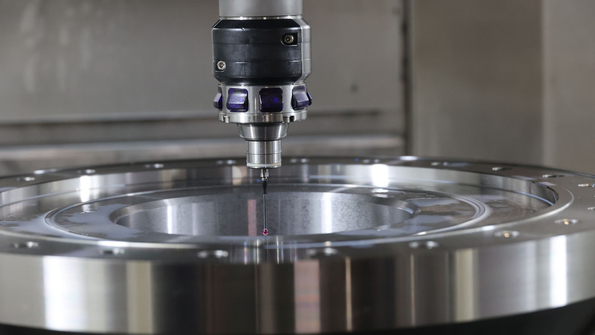

Maschine, Spannmittel und Rohteil – weil Tebis mit den aktuellen Ist-Daten arbeiten kann, lassen sich prozesssicher lauffähige, auf Kollisionsfreiheit überprüfte Programme erstellen. Das nimmt deutlichen Verantwortungsdruck von den Maschinenbedienern. – Bild: Pergler Media

Maschine, Spannmittel und Rohteil – weil Tebis mit den aktuellen Ist-Daten arbeiten kann, lassen sich prozesssicher lauffähige, auf Kollisionsfreiheit überprüfte Programme erstellen. Das nimmt deutlichen Verantwortungsdruck von den Maschinenbedienern. – Bild: Pergler MediaZur 5-Achs-Bearbeitung stehen den Zerspanern unter anderem Maschinen von DMG Mori zur Verfügung – unter anderem eine DMU 125 P, eine DMU 200 P, eine DMU 210 P und auch eine DMF 260|11. Darüber hinaus eine Hermle C 42 U. Alle Maschinen sind mit Steuerungen Siemens 840 D ausgestattet.

.

Das bisherige CAM-System, das seit acht Jahren im Unternehmen eingesetzt wird, war im 3-Achs-Bereich zwar ausreichend, stieß jedoch angesichts der zunehmenden Komplexität der Werkstücke in der 5-Achs-Bearbeitung an seine Grenzen. „Oft konnten wir optimale Bearbeitungsstrategien nicht umsetzen, weil das CAM-System keine entsprechenden Möglichkeiten anbietet“, erklärt der Feinwerkmechanikermeister. „Deshalb schauten wir uns nach einer neuen Lösung um, die uns bei den wachsenden Herausforderungen begleiten kann und mit der sich unsere Prozesse effektiv und effizient gestalten lassen.“Von Anfang an ein partnerschaftliches Verhältnis

Die Verantwortlichen begannen bereits vor drei Jahren, die Hersteller der am Markt am weitesten verbreiteten CAM-Pakete ins Haus unter anderem zu Versuchsbearbeitungen einzuladen. Als letztes war vor zwei Jahren Tebis an der Reihe. „Die haben uns sofort überzeugt – schon der erste Kontakt zeigte die extreme Vielfalt der Möglichkeiten“, berichtet der Fertigungsleiter. „Wir haben das Tebis-Team als sehr kompetent und partnerschaftlich agierende Experten kennengelernt. Von Anfang an haben die Tebis-Spezialisten gezeigt, dass sie uns und unsere Anliegen ernst nehmen. Allein die Energie, die Tebis in unsere Testbearbeitung gesteckt hat, war beeindruckend.“

Ebenso beeindruckend war auch die enorme Funktionsvielfalt, die das CAM-System in seiner Version 4.1 bietet. „Wir wussten sofort: Da müssen wir viel lernen“, erinnert sich Steinmetz. „Ebenso war uns aber auch klar, dass sie die Mühe auf jeden Fall lohnt – die neuen Freiheiten und die Möglichkeiten zur Automatisierung vieler Vorgänge waren vielversprechend. Und um es vorab zu sagen: Das hat sich auch umfassend bewahrheitet.“ Den Fachleuten bei Henke GmbH Zerspanungstechnik verfügt über einen leistungsfähigen Maschinenpark. Bearbeitet werden unterschiedlichste Werkstücke in Dimensionen bis 2000 x 2000 mm hauptsächlich für Auftraggeber aus dem Sondermaschinen- und Anlagenbau. – Bild: Pergler Media

Den Fachleuten bei Henke GmbH Zerspanungstechnik verfügt über einen leistungsfähigen Maschinenpark. Bearbeitet werden unterschiedlichste Werkstücke in Dimensionen bis 2000 x 2000 mm hauptsächlich für Auftraggeber aus dem Sondermaschinen- und Anlagenbau. – Bild: Pergler MediaIntelligente Funktionen machen das Programmieren einfacher

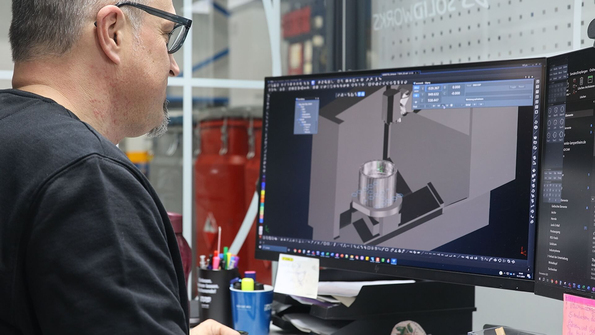

Ist die Vorarbeit einmal geleistet, kann Tebis 4.1 viele Programmierschritte automatisch übernehmen und so den Programmierer wirksam entlasten. Damit der sich auf seine eigentliche Aufgabe konzentrieren kann – optimale Bauteile für den Auftraggeber zu schaffen. – Bild: Pergler Media

Ist die Vorarbeit einmal geleistet, kann Tebis 4.1 viele Programmierschritte automatisch übernehmen und so den Programmierer wirksam entlasten. Damit der sich auf seine eigentliche Aufgabe konzentrieren kann – optimale Bauteile für den Auftraggeber zu schaffen. – Bild: Pergler MediaDas bislang eingesetzte CAM-System setzt ganz auf Solids. „Das ist zwar recht einfach zu bedienen, bietet aber nur einen sehr eng gesteckten Rahmen“, erläutert der Fertigungsleiter, der auch selbst programmiert. „Dementsprechend haben wir erst einmal gestaunt, was in Tebis 4.1 alles möglich ist. Und buchstäblich gejubelt, als wir die zahlreichen Funktionen entdeckt haben, die das Programmieren letztlich deutlich einfacher machen. Das beginnt beim CAD-Modul von Tebis, das flächenbasiert arbeitet – man kann sehr leicht einzelne Komponenten aus einer Konstruktion herausziehen. Die Kombination aus CAD- und CAM-Modul arbeitet sehr stabil – man merkt, dass alles aus einem Guss ist.“

Die Konstruktionsdaten kommen zum großen Teil von den Auftraggebern – meist als STEP-Daten, aber auch in anderen Formaten. Hier sind die ausgefeilten Schnittstellen von Tebis ein großer Vorteil. „Allerdings sind die Kundendateien oft nicht konsistent in Bezug auf Flächen“, verdeutlicht Steinmetz. „Hier sind die umfassenden und einfachen Reparaturmöglichkeiten für Flächen unter Tebis ein großer Vorteil. Auch Werkzeugbahnen lassen sich über die definierten Flächen leicht nachvollziehen. Wenn man diese Möglichkeiten konsequent nutzt, erzeugt Tebis optimale Werkzeugbahnen für kurze Bearbeitungszeiten.“Der „Tebis-Weg“ für Sicherheit und Leistungsfähigkeit

Für die Übermittlung von Informationen wie Toleranzen oder Passungen nutzen die Werkzeugbauer eine Farbtabelle. „Wir färben die Werkstücke ein, dann lassen wir die Feature-Erkennung drüberlaufen“, beschreibt Steinmetz das Vorgehen. „Hier gehen wir konsequent den ‚Tebis-Weg‘ – der garantiert effizientes, schnelles Programmieren und letztlich saubere, kollisionsfrei lauffähige Programme.“

Dazu war aber durchaus einiges an Aufwand notwendig. So mussten Bibliotheken für die Werkzeuge erstellt und befüllt werden – neben den Geometriedaten enthalten diese Sammlungen auch auf unterschiedliche Werkstoffe optimierte Parametersätze mit Drehzahl, Vorschub und allen weiteren notwendigen Daten. „Für die Werkzeuge greifen wir in rund 80 Prozent der Fälle auf die Daten des Herstellers zurück“, verrät Steinmetz. „Am Haimer-Voreinstellgerät werden sie exakt nach Vorgabe konfiguriert. Allein im Aufbau dieser Bibliothek stecken mehr als 200 Mannstunden.“ Das Unternehmen hat seine Auftraggeber klassischerweise im Sondermaschinen- und Anlagenbau - unter anderem gehören Hersteller von Getänkeabfüllanlagen oder von Folienblasmaschinen zu den regelmäßigen Kunden der Zerspanungsexperten.– Bild: Pergler Media

Das Unternehmen hat seine Auftraggeber klassischerweise im Sondermaschinen- und Anlagenbau - unter anderem gehören Hersteller von Getänkeabfüllanlagen oder von Folienblasmaschinen zu den regelmäßigen Kunden der Zerspanungsexperten.– Bild: Pergler MediaDigitaler Zwilling mit validen Ist-Daten

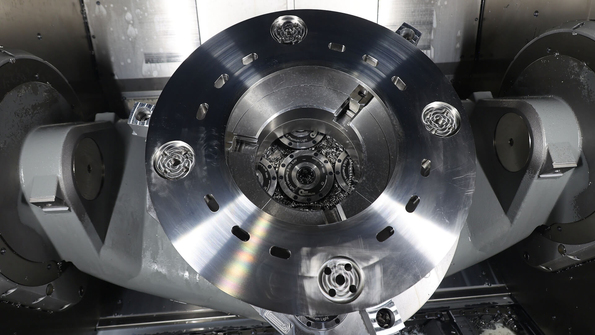

Exakt gescannte Maschinen, dazu Werkzeuge und Spannmittel aus den Bibliotheken sowie vermessene Rohlinge: Die Bediener können sich auf die Simulation hundertprozentig verlassen, die Programme laufen auf der Maschine absolut prozesssicher und kollisionsfrei ab. – Bild: Pergler Media

Exakt gescannte Maschinen, dazu Werkzeuge und Spannmittel aus den Bibliotheken sowie vermessene Rohlinge: Die Bediener können sich auf die Simulation hundertprozentig verlassen, die Programme laufen auf der Maschine absolut prozesssicher und kollisionsfrei ab. – Bild: Pergler MediaDie Daten der Spannmittel konnten aus dem bisherigen CAM-System übernommen werden. „Und die Daten der Maschinen … nun, wir wollten anfangs, als wir gerade am Anfang der Testphase waren, noch nicht so viel Geld in die Hand nehmen und haben uns auf die Standardmodelle der Maschinenhersteller verlassen“, bekennt Steinmetz. „Die Quittung für diese Sparsamkeit bekamen wir postwendend in Form eines kapitalen Spindelschadens. Offenbar passen die Standarddaten der Hersteller nicht immer hundertprozentig zur Realität. Teures Lehrgeld – aber inzwischen sind alle relevanten Maschinen von Tebis neu vermessen. Und jetzt können wir uns darauf verlassen, dass die Programme, die wir in Tebis simulieren, in der Realität auch korrekt und kollisionsfrei ablaufen.“

Der akribische Aufbau von Bibliotheken und die gute Aufbereitung der Daten lohnen sich. „Tebis 4.1 bietet umfassende Funktionen fürs automatische Programmieren“, erklärt der Feinwerkmechanikermeister. „Die NC-Sets haben wir sauber programmiert – hier gilt es beispielsweise festzulegen, welche Features Bohrungen oder Taschen haben und welche Werte etwa ein Langloch definieren. Dann kann man die Funktionen zum automatisierten Programmieren gut nutzen.“Komfortables Arbeiten

Eine Gewindebohrung etwa ist laut Steinmetz mit drei Mausklicks gesetzt – inklusive aller relevanter Parameter. Das gleiche gilt etwa auch für Taschen oder Freiformflächen. „Tebis holt sich dann anhand der Farbtabelle selbständig alle relevanten Parameter, wählt das Werkzeug und kreiert die Fräsbahn und die Fase“, beschreibt der Fertigungsleiter die heutige Vorgehensweise. „Tebis 4.1 ermöglicht uns jetzt ein sehr komfortables Programmieren. Wenn man die Vorarbeiten einmal gründlich erledigt hat, kann das System einem dauerhaft sehr viel Zeit beim Programmieren ersparen. Wir haben Bauteile, die Tebis weitestgehend automatisiert erstellen kann. Je nach Geometrie sparen wir uns bis zu zwei Dritteln der Programmierzeit. Und die Berechnungszeiten sind unter Tebis 4.1 deutlich kürzer als bei anderen CAM-Systemen.“

Die Unterstützung seitens Tebis erleichterte den Einstieg in die automatisierte Programmierung erheblich. „Wir hatten zwar eine durchaus umfassende Schulung bei Tebis gebucht“, erläuterte Steinmetz. „Das heißt aber nicht, dass man danach programmieren kann – dieses Wissen und Können erwirbt man sich erst in der täglichen Arbeit mit dem Programm. In dieser Phase hat uns das Team von Tebis Implementierung sehr gut unterstützt, und so sind wir langsam in die neue Arbeitsweise hineingewachsen.“ Ein Unternehmen, das die Henke GmbH Zerspanungstechnik vor kurzem gekauft hat, fertigt zumeist kleinere Bauteile und ist eine passende Ergänzung der Möglichkeiten, die der Lohnfertiger seinen Auftraggebern bieten kann. – Bild: Pergler Media

Ein Unternehmen, das die Henke GmbH Zerspanungstechnik vor kurzem gekauft hat, fertigt zumeist kleinere Bauteile und ist eine passende Ergänzung der Möglichkeiten, die der Lohnfertiger seinen Auftraggebern bieten kann. – Bild: Pergler MediaTransparentes und ehrliches Miteinander

Das Messen der Werkstücke auf den Maschinen ist ein wichtiger Faktor im Spektrum der Qualitätssicherung bei Henke GmbH Zerspanungstechnik. Toleranzen im Bereich weniger Hundertstelmillimeter auch bei groß dimensionierten Teilen sind keine Seltenheit. – Bild: Pergler Media

Das Messen der Werkstücke auf den Maschinen ist ein wichtiger Faktor im Spektrum der Qualitätssicherung bei Henke GmbH Zerspanungstechnik. Toleranzen im Bereich weniger Hundertstelmillimeter auch bei groß dimensionierten Teilen sind keine Seltenheit. – Bild: Pergler MediaDabei war der Einstieg durchaus ein Sprung ins kalte Wasser: „Wir haben gleich mit der 5-Achs-Simultanbearbeitung angefangen“, erinnert sich Steinmetz. „Das war dank unserer Partner auch ein für uns sehr gut gangbarer Weg – die zeigten es uns quasi ‚on the job‘. Und wenn man den Weg erst einmal kennt und sich dann konsequent daran hält, kommt man sehr schnell ans Ziel. Von diesem Vor-Ort-Service, den Tebis anbietet, konnten wir sehr viel profitieren – die haben dafür kompetente Leute, die ihr Wissen gern weitergeben.“

Auch nach Implementierung und Schulung fühlen sich die Lohnfertiger bei Tebis in guten Händen. „Im Telefonsupport erreicht man direkt einen der Support-Fachleute – ohne Ticket-System oder andere Hindernisse“, hebt Steinmetz hervor. „Die sind zudem sehr kompetent – viele unserer Probleme waren am Telefon in fünf Minuten gelöst. Wenn die etwas nicht sofort wissen, bleiben sie dran – die haben da einen eigenen Ehrgeiz und melden sich binnen kürzester Zeit verlässlich mit einer Lösung zurück. Der Umgang mit uns ist sehr transparent – und ehrlich. Das schätzen wir sehr.“Kontinuierliche Verbesserungen im Programm

Demnächst sollen weitere Mitarbeiter geschult werden. Angesichts der vielfältigen Module von Tebis 4.1 lohnt diese Weiterbildung. Schließlich sollen die Programmierer die vielfältigen Funktionen auch in ihrem Programmieralltag souverän beherrschen können. „Wir haben das Geld für die Schulungen in die Hand genommen, weil wir es für wichtig erachten“, betont der Fertigungsleiter. „Die Basisschulung ist zwar sehr auf Werkzeugbauteile ausgerichtet, maschinenbauspezifische Werkstücke kommen darin kaum vor. Aber die Experten von Tebis sind auf unsere Fragen sehr gut eingegangen.“

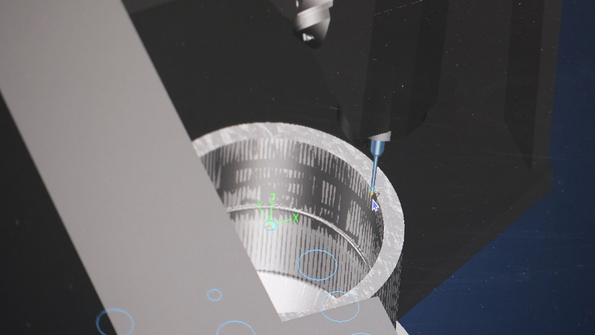

Mittlerweile verwenden die Lohnfertiger Tebis 4.1 im Release 8. „Mit jedem Update kommen neue Verbesserungen, zahlreiche neue Funktionen erweitern inzwischen die ursprüngliche Palette. „Besonders haben wir uns kürzlich über die neue Möglichkeit gefreut, auf sehr einfache Weise zwei Topologien voneinander abziehen zu können“, verrät Steinmetz. „Aber auch Kleinigkeiten wie die Möglichkeit, mit dem Mausrad zu scrollen, haben uns begeistert – schließlich kennen und schätzen wir diese Funktion bereits von anderen Programmen. Gerade bei so scheinbar Banalem wird deutlich, wie sehr die CAM-Experten auf Wünsche und Anregungen von Anwendern achten. Auch das ist ein Grund, warum wir uns bei Tebis sehr gut und partnerschaftlich aufgehoben fühlen.“ Zugegeben, es ist schon ein großer Aufwand, die Bibliothek für die Werkzeuge zu erstellen und zu befüllen. Die Werkzeuge sind dort mit ihren Geometriedaten hinterlegt – dazu kommen werkstoffspezifische Parametersätze. Die gründlichen Vorarbeiten lohnen sich. – Bild: Pergler Media

Zugegeben, es ist schon ein großer Aufwand, die Bibliothek für die Werkzeuge zu erstellen und zu befüllen. Die Werkzeuge sind dort mit ihren Geometriedaten hinterlegt – dazu kommen werkstoffspezifische Parametersätze. Die gründlichen Vorarbeiten lohnen sich. – Bild: Pergler MediaProfil

Henke GmbH Zerspanungstechnik

Das im Jahr 1973 gegründete Familienunternehmen im Herzen der Metropolregion Rhein-Neckar in Lampertheim am Rhein verfügt über mehr als 45 Jahre Erfahrung in der spanenden Metallbearbeitung. Der Betrieb wird in mittlerweile dritter Generation der Gründerfamilie geführt Die Henke GmbH Zerspanungstechnik steht für die die präzise Fertigung großer Einzelteile. Das Unternehmen fertigt unter anderem für den Sondermaschinen- und Anlagenbau. Die Stückzahlen liegen oft bei Losgröße 1, Kleinserien bis zu fünf Teilen sind eine der Stärken. Dabei bietet der Lohnfertiger seinen Auftraggebern gemeinsam mit Partnern alles aus einer Hand – von der Materialbeschaffung übers Verzahnen bis zu Schweißen, Härten und lackieren.Fokus

Automatische Flächenoptimierung

Bei Bauteilen, die aus Daten der Auftraggeber zu erstellen sind, werden oft fehlerhafte Flächen zur Herausforderung. Tebis verfügt über die Möglichkeit zur automatischen Flächenoptimierung. Diese Funktion reduziert vollautomatisch die Anzahl der Flächenpatches. Darüber hinaus erkennt sie Lücken und Überlappungen zwischen Einzelflächen und korrigiert diese vollautomatisch zu einem fehlerfreien Flächenmodell. Die Software erkennt automatisch Bereiche mit riskanten Stellen im Flächenlayout, beispielsweise Knicke, getrimmte Flächen mit zu großen Basisflächen oder mikrosegmentierte Kurven und Flächen. CAD-Daten mit derart kritischen Eigenschaften können in weiteren Konstruktions- und Fertigungsprozessen zu Problemen führen. Tebis korrigiert auch solche Bereiche in CAD-Flächen vollautomatisch und verbessert so die CAD-Flächenqualität.Standpunkt

An den Wünschen der Anwender orientiert

Bei vielen meiner Reportagen betonen Anwender immer wieder, wie partnerschaftlich die Zusammenarbeit mit Tebis läuft. Die kompetenten Experten der Servicehotline, die ihren Ehrgeiz daran setzen, die Herausforderungen der Anwender zu lösen, sind eine wichtige Visitenkarte. Die Mitglieder des Teams Implementierung, die stets bereit sind, ihr Wissen mit den Anwendern zu teilen, eine weitere. Ebenso wichtig aber ist, dass Wünsche und Anregungen aufgegriffen und in zahlreichen Updates allen Tebis-Anwendern zur Verfügung gestellt werden. So entwickelt sich auch Tebis 4.1 kontinuierlich weiter und trägt mit immer wieder neuen Funktionen dazu bei, dass die Arbeit der Programmierer auch in Zukunft immer effizienter und effektiver wird und sich die Programmierer auf ihre eigentliche Aufgabe konzentrieren können – optimale Bauteile für ihre Auftraggeber zu schaffen.Richard Pergler