-

Software

-

CAM Software

- Tebis Automill

- CNC Programmierung

- CNC Automation

- CNC Simulator

- Mehrfachaufspannung

- Roboterbearbeitung

- CNC Bohren

- Tiefbohren

- Kombinierte Dreh-/Fräsbearbeitung

- CNC-Drehen

- Drehfräsen

- 2,5D Fräsen

- 3D-Fräsen

- 5-Achsen-Fräsen

- Nuten fräsen

- Beschnittfräsen

- HPC-Fräsen

- HFC-Fräsen

- Kreissegmentfräser

- Senkerodieren

- Drahterodieren

- 3D-Laserschneiden

- Laserhärten

- Laserauftragsschweißen

- CAD Software

- CAQ Software

- MES Software

- Produkte

- Bauteil Storys

-

CAM Software

- Services

- Consulting

- Branchen

- Referenzen

- Unternehmen

- Aktuelles

-

Home Referenzen

Home ReferenzenAutomatisiert zum Formeinsatz

Zeitgemäße Elektrodenfertigung bei Rausch Formenbau

Im Spritzguss-Formenbau gibt es trotz Losgröße 1 ermüdende Routineaufgaben – die Elektrodenfertigung. Wie man die Mitarbeiter durch Automatisierung von dieser Routine entlastet, zeigt Rausch Formenbau. 60 % Prozent Effizienzsteigerung in diesem Bereich – so wird der Blick wieder frei für das Wesentliche, die Kompetenz in Kunststoff und im Formenbau.

Firma

Hermann Rausch Werkzeug- und Formenbau

Ort

Hösbach, Deutschland

Schwerpunkt

Automatisierte Elektrodenfertigung

Vorteile

- Zeit sparen durch standardisierte Prozesse

- Elektroden schnell konstruieren

- Elektroden rund um die Uhr fertigen

Branche

Formenbau

Erschienen

2009

Interviewpartner: Markus Rausch, Junior-Chef und technischer Betriebsleiter

Im Bereich der Fertigung durch Senkerodieren haben wir 60 % Effektivitätssteigerung erzielt.

Markus Rausch, Junior-Chef und technischer Betriebsleiter, Hermann Rausch Werkzeug- und FormenbauHermann Rausch Werkzeug- und Formenbau in Hösbach wurde 1992 als Ein-Mann-Betrieb gegründet. Mittlerweile hat das Unternehmen mehr als 20 hochmotivierte und qualifizierte Mitarbeiter. Kompetenz in Kunststoff ist das Motto des Hauses. Diese reicht von der Beratung bei der Bauteilentwicklung über Konstruktion und Fertigung von Spritzgussformen bis hin zur Lohnfertigung beim Fräsen, Senk- und Drahterodieren. „Im Formenbau können wir Erfahrungen über ein großes Spektrum vorweisen, von Prototypenformen in Aluminium bis hin zu Serien-Spritzgusswerkzeugen mit einer maximalen Größe von 1200 mm“, erklärt Markus Rausch, Junior-Chef und technischer Betriebsleiter des Werkzeugbaus. Rausch Formenbau bedient Kunden aus vielen Branchen. Diese Vielseitigkeit vermeidet zwar einseitige Abhängigkeit, aber dennoch herrscht im Formenbau große Konkurrenz. Folglich ist man immer bestrebt seine Prozesse weiter zu optimieren. „Man muss sich beständig ändern, sonst ist man weg vom Fenster“, so Markus Rausch.

Markus Rausch bespricht mit seinen Mitarbeitern den Arbeitsplan für einen Formeinsatz.

Markus Rausch bespricht mit seinen Mitarbeitern den Arbeitsplan für einen Formeinsatz.Flaschenhals beim Senkerodieren

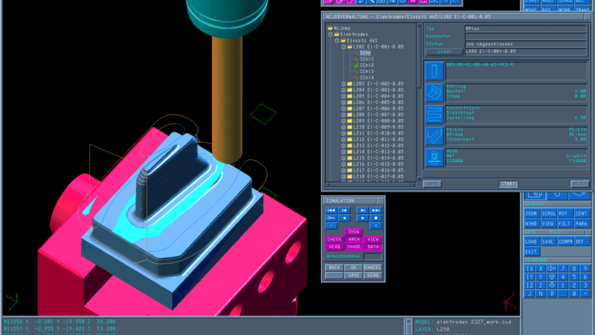

Die Standardisierte NC-Programmierung spart viel Zeit und führt zu verlässlichen Ergebnissen.

Die Standardisierte NC-Programmierung spart viel Zeit und führt zu verlässlichen Ergebnissen.Unter diesem Gesichtspunkt wurde im vergangenen Jahr die Elektrodenfertigung näher betrachtet. Senkerodieren ist zwar schon lange als Fertigungstechnologie im Haus, wurde aber nur verwendet, wenn Geometrie oder geforderte Oberflächenstruktur keine Alternative zuließen. Hinzu kam, dass die vorhandene Erodiermaschine nur ein kleines Magazin mit 16 Plätzen hatte, so dass diese nicht lange ohne Bedienereingriff laufen konnte. Deswegen wurde so viel wie möglich direkt gefräst. Doch die filigrane Schruppbearbeitung schmaler Kavitäten erwies sich als nicht prozesssicher genug. „Wenn hier Werkzeugverschleiss nicht rechtzeitig erkannt wird, folgt der Werkzeugbruch. Also kann man solche Fräs-Aufgaben nicht unbeaufsichtigt abarbeiten“, schildert Markus Rausch, der auch die CAD/CAM-Abteilung leitet. Auf der anderen Seite ist die Bearbeitung schmaler Stege als Elektroden in Graphit sehr wohl prozesssicher. Und das Fräsen geht sehr schnell, so dass Zeitbedarf fürs Erodieren tragbar ist. Folglich wurde beschlossen durch drei Maßnahmen, die Elektrodenfertigung deutlich zu verbessern:

- Erhöhung der Kapazität durch zwei neue Senkerodiermaschinen Genius 1200 und 700 von Zimmer & Kreim.

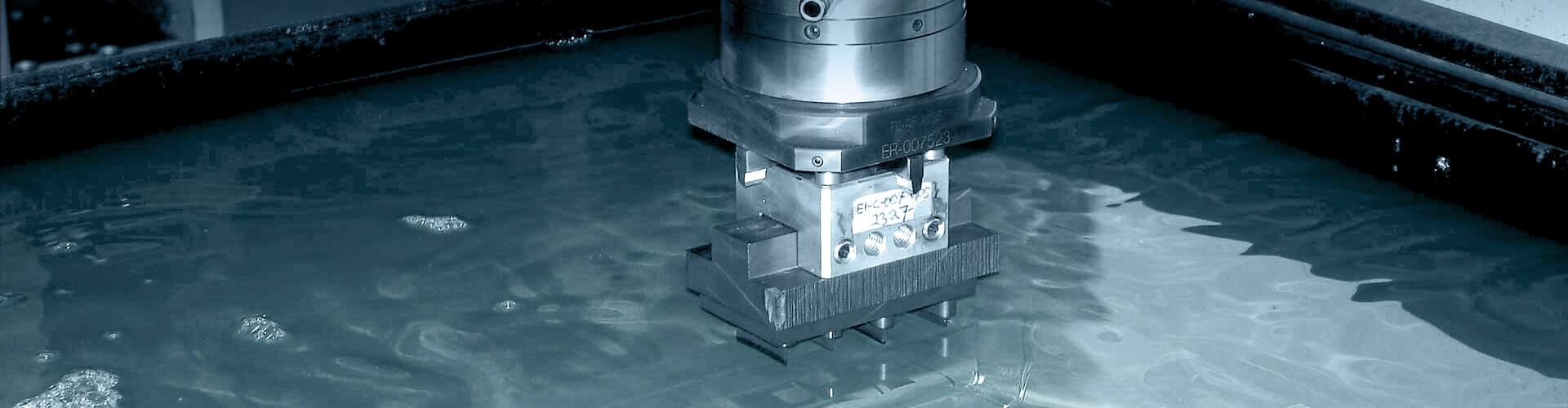

- Verkettung der Fräs- und Erodiermaschinen, so dass ein unbeaufsichtigter 24-Stunden-Betrieb möglich wird, durch das Handlingsystem Zimmer & Kreim Chameleon für die Verwaltung und Lagerung von 32 Fräswerkzeugen, 135 Elektroden sowie 9 Werkstücken auf Paletten.

- Aufbau eines automatisierten und sicheren CAD/CAM-Prozesses der mit dem hohen Durchsatz der Senkerodiermaschinen Schritt hält. Dazu wurde die bestehende Tebis-Installation ausgebaut.

Automatisierte Elektrodenfertigung

Der Elektrodenprozess mit Tebis bietet den Vorteil, die gesamte Elektrodenfertigung, von der Konstruktion über die Fräsbearbeitung der Elektroden bis hin zum Senkerodieren effektiv und komfortabel mit einem System zu beherrschen. Dies beginnt mit einfach zu bedienenden Funktionen beim Ableiten der Brennflächen. Anschließend wird die Komplett- Elektrode aufgebaut, bestehend aus Halter, Rohteil, Sockel, Antastrahmen, Schaft und Wirkflächen. Dieser ganze Prozess wird von einem Assistenten gesteuert, so dass dafür nur wenige Mausklicks notwendig sind. Tebis verwaltet die Elektroden sowie alle dafür benötigten Elemente und Daten. Dies umfasst den Halter, das Rohteil sowie die Werkzeug- und Erodierwege, deren Entstehung die folgenden Zeilen näher erläutern. Die Erodierwege werden direkt mit der Komplettelektrode auf der zu erzeugenden Geometrie berechnet. Dies ermöglicht natürlich auch den Wiederholeinsatz zur Fertigung gleichförmiger Kavitäten. Für die Berechnung der Werkzeugwege zum Fräsen der Elektroden setzt man bei Rausch Formenbau auf die Tebis NC-Job-Technik und hat sich so einen äußerst effizienten, stark standardisierten Prozess geschaffen. Mit fest definierten Werkzeug- und Strategieabfolgen wird aus dem Grafitblock die filigrane Elektrode gefräst. Die NC-Job-Schablonen müssen nur noch mit der aktuellen Geometrie „gefüttert“ werden und schon berechnet Tebis die Werkzeugwege.

Die Elektrodenverwaltung von Tebis enthält alle Informationen zu den Elektroden für ein Projekt, bis hin zu den Erodier- und Werkzeugwegen.

Die Elektrodenverwaltung von Tebis enthält alle Informationen zu den Elektroden für ein Projekt, bis hin zu den Erodier- und Werkzeugwegen.Kopplung zwischen CAD/CAM und Automatisierung

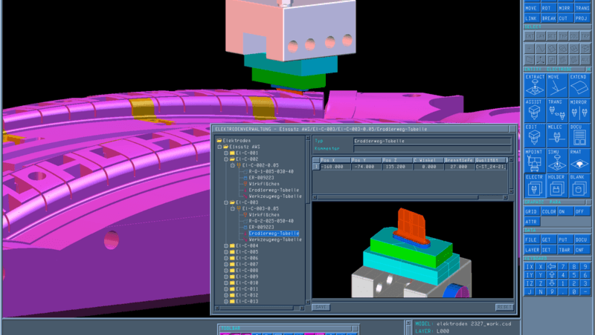

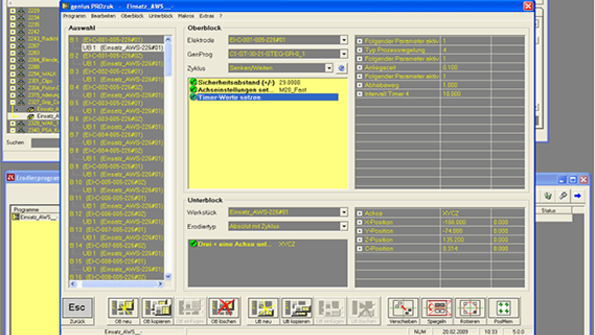

Sobald alle Informationen und Fertigungsschritte für die Elektroden eines Bauteils definiert sind, können diese an das Steuerungssystem übergeben werden. Als Austauschmedium dienen XML-Daten, die Tebis standardgemäß zu jedem Elektroden-Projekt erzeugt. Diese Daten werden in der Software des Handlingssystems eingelesen und in die Auftragsliste der Fertigungszelle eingetragen. Sobald das Magazin mit den notwendigen Rohteilen bestückt ist, kann die Abarbeitung beginnen. Der Halter mit dem Rohteil wird in der Fräsmaschine positioniert und die berechneten NC-Programme abgerufen. Sobald die Elektrode gefräst ist, kommt sie wieder zurück ins Magazin, bis diese von der Senkerodiermaschine angefordert wird. Tebis stellt nicht nur Einfahrkoordinaten und -richtung, sondern auch alle anderen Informationen zur Elektrode und zum Erodiervorgang bereit, wie Qualität, Material, Funkenspalt, Bearbeitungsart, Brenntiefe etc. Daraus können automatisch die benötigten Technologiekommandos für die Erodiermaschinen erstellt werden. Nach Einlesen der XML-Daten und Bestücken des Magazins ist also kein Bedienereingriff mehr notwendig, bis das Bauteil fertig erodiert ist.

Die Software des Handlingssystems liest aus den XML-daten von Tebis Auftrags- und Technologie-Informationen.

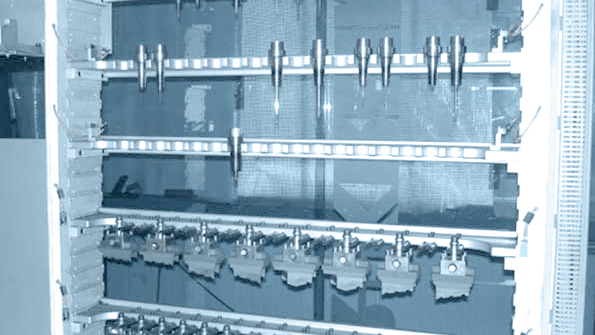

Die Software des Handlingssystems liest aus den XML-daten von Tebis Auftrags- und Technologie-Informationen. Ein Teil des Magazins des Handlingssystems, mit Werkzeugen und Elektroden.

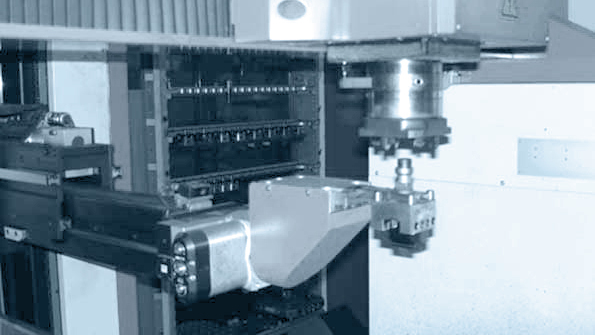

Ein Teil des Magazins des Handlingssystems, mit Werkzeugen und Elektroden. Der Greifer des Handlingssystems setzt automatisch eine neue Elektrode in die Erodiermaschine.

Der Greifer des Handlingssystems setzt automatisch eine neue Elektrode in die Erodiermaschine.Klare Vorteile des modernen Prozesses

Die Automatisierung bringt Rausch Formenbau viele Vorteile. Die Fertigungszelle für die Elektroden läuft rund um die Uhr, obwohl nur 2-schichtig gearbeitet wird. Alle Informationen werden elektronisch weitergereicht, so dass der Prozess sehr stabil läuft. Während man früher auch in engen Kavitäten zunächst mit dem Fräser geschruppt hat, bevor erodiert wurde, gibt es mittlerweile Fälle, bei denen mit Elektroden geschruppt und der letzte Span durch Fräsen genommen wird. „Im Bereich der Fertigung durch Senkerodieren haben wir 60 % Effektivitätssteigerung erzielt“, bestätigt Markus Rausch. So fühlt man sich gut gerüstet für die aktuellen Zeiten.