-

Software

-

CAM Software

- Tebis Automill

- CNC Programmierung

- CNC Automation

- CNC Simulator

- Mehrfachaufspannung

- Roboterbearbeitung

- CNC Bohren

- Tiefbohren

- Kombinierte Dreh-/Fräsbearbeitung

- CNC-Drehen

- Drehfräsen

- 2,5D Fräsen

- 3D-Fräsen

- 5-Achsen-Fräsen

- Nuten fräsen

- Beschnittfräsen

- HPC-Fräsen

- HFC-Fräsen

- Kreissegmentfräser

- Senkerodieren

- Drahterodieren

- 3D-Laserschneiden

- Laserhärten

- Laserauftragsschweißen

- CAD Software

- CAQ Software

- MES Software

- Produkte

- Bauteil Storys

-

CAM Software

- Services

- Consulting

- Branchen

- Referenzen

- Unternehmen

- Aktuelles

-

Home Referenzen

Home ReferenzenKontinuität und Fortschritt als Erfolgsrezept

Die Firma M.Reuss GmbH mit Sitz in Schwarzach am Main ist mit einem breiten Leistungsspektrum in Modell-, Formen- und Werkzeugbau in dritter Generation tätig. Das Unternehmen betreut Kunden von der Idee bis zum serienreifen Produkt und bewegt sich im Spannungsfeld von immer höheren Anforderungen einerseits und steigendem Termindruck andererseits. Diesem Druck begegnet M.Reuss erfolgreich auf der Basis von mehr als 65 Jahren Erfahrung und durch stetige Anpassung der internen Prozesse.

Firma

M.Reuss GmbH

Ort

Schwarzach am Main, Deutschland

Schwerpunkt

Mehr Produktivität durch Prozessoptimierung

Vorteile

- Automatisierung und Standardisierung

- Investitionskosten Beratung im selben Jahr amortisiert

- Maschinenstillstandszeite reduziert, Durchlaufzeiten verkürtzt

Branche

Formenbau

Modellbau

Werkzeugbau

Automobil

Erschienen

2016

Interviewpartner: Matthias Reuss, Markus Reuss, Geschäftsführer

Dank der Prozess- und Investitionsberatung durch Tebis Consulting steigerten wir unsere Produktivität mehrere Jahre. Selbst in der Krise 2009/10 konnten wir in neue Maschinen und Technik investieren und uns trotz des damals rückläufigen Markts finanziell stetig verbessern.

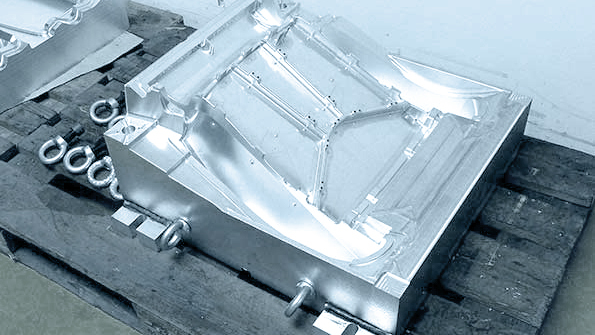

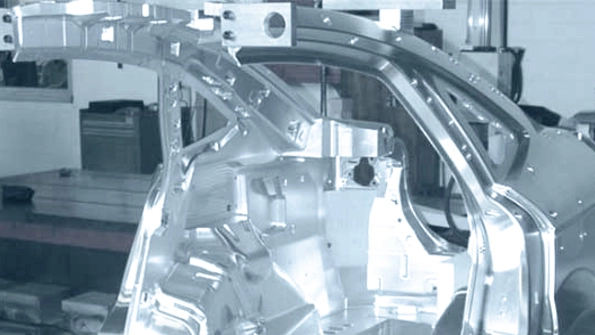

Markus Reuss, Geschäftsführer M. Reuss GmbHBei M.Reuss treffen sich Tradition und Moderne, das wird bei einem Rundgang durch die zwei Hallen mit 2800 Quadratmetern schnell deutlich. Die vor Jahrzehnten vom Firmengründer Max Reuss zu einer Drehmaschine umgebaute Hobelbank ist neben weiteren Erfindungen des Gründers noch immer zu besichtigen. Heute fertigen sieben 5-Achs-Bearbeitungszentren, wie zum Beispiel zwei Portalfräszentren DMC 105 V linear oder das Fahrständerbearbeitungszentrum DMF 260-11 linear, hochmoderne Bauteile mit höchster Präzision. Modelle, Formen und Werkzeuge werden an 4 CATIA- und 15 Tebis Arbeitsplätzen konstruiert. Tebis wird bei M.Reuss quasi schon traditionell eingesetzt, die Firma arbeitet mit dem CAD/CAM-System seit 1990 und ist damit einer der frühen Tebis Anwender – zu Beginn lief Tebis auf einem heute schon historischen 286er PC. Derzeit fertigt M.Reuss fast zu 90 Prozent für den Automobilbau − überwiegend Interieur-Werkzeuge aus Aluminium mit Pneumatik oder Hydraulik vom Prototyp bis hin zur Serie, Cubingteile oder Lehren.

Seit 2000 Geschäftsführer von M.Reuss: Die Brüder Matthias (Modellbaumeister) und Markus Reuss (Maschinenbau Ingenieur FH ), von links.

Seit 2000 Geschäftsführer von M.Reuss: Die Brüder Matthias (Modellbaumeister) und Markus Reuss (Maschinenbau Ingenieur FH ), von links.Erste Prozess- und Investitionsberatung

Das erste 5-Achs-Portalfräszentrum Huron KX 100 schaffte M.Reuss 2006 an. Schnell stellte sich nach Investition in weitere 5-Achszentren heraus, dass die Maschinen mit so hoher Geschwindigkeit fertigen, dass die internen Betriebsabläufe diesen Maschine nicht gerecht wurden − sie waren zu langsam. Um die Leistungsfähigkeit einer DMC 105 linear voll auszuschöpfen, holte sich die Geschäftsführung Hilfe: 2008 startete das erste Prozess- und Investitionsberatungsprojekt mit den Beratern von Tebis Consulting. Ziel war damals, die Prozesse so zu verändern, dass sich die Investition in die Maschine rechnet.

Die Ist-Analyse ergab detailliert aufgelistete Schwachpunkte, insbesondere beim Informationsfluss, in den Arbeitsabläufen, in der Projekt- und Maschinenfeinplanung sowie in der Werkzeugverwaltung. Markus Reuss nennt heute folgende Aspekte als wichtigstes Ergebnis der Beratung: Die papierlose Fertigung mit vorgefertigten Arbeitsschablonen und vor allem die Automatisierung und Standardisierung in Konstruktion und in der Berechnung der Prozesse sowie die daraus resultierende effektivere Fertigung. Hierzu muss man wissen, dass bei M.Reuss die Maschinenbediener direkt an der Maschine die NC-Programmierung vornehmen.

Bei M.Reuss ist die Werkstattprogrammierung in Tebis üblich. Vorteile sieht Geschäftsführer Markus Reuss darin, dass direkt an der CNC-Maschine anspruchsvolle Arbeit geleistet wird und die Mitarbeiter einen interessanten und abwechslungsreichen Arbeitspatz zur Verfügung haben. Zudem fließen Erfahrungen und Kenntnisse der Maschinenbediener direkt in die Programmierung ein.

Damit dieses Modell funktioniert und nicht zu Maschinenstillstandszeiten und vermehrten Rückfragen führt, müssen Strukturen und Vorgehensweisen klar sein. Großes Augenmerk lag daher auf dem optimalen Zusammenspiel zwischen Konstruktion und NC-Programmierung. Um die Zusammenarbeit dieser Bereiche zu optimieren, empfahlen die Tebis Berater M.Reuss, die Tebis Technologie umfassender zu nutzen und ganz gezielt zur Prozessbeschleunigung einzusetzen.

Tebis Technologie steigert Produktivität

In der Konstruktion wurde die Arbeit mit einheitlicher Farbgebung und mit Features eingeführt, in denen Regelgeometrien automatisch beschrieben werden. Tebis Implementierer richteten für M.Reuss sogenannte NCSets ein, auf deren Grundlage für eine bestimmte Bearbeitungsart die genaue technologische Bearbeitungsfolge aus den zugehörigen Einzelfunktionen mit allen Herstellparametern und dazu erforderlichen Werkzeugen, fest zugewiesen oder variabel, beschrieben werden kann.

Zudem wurden Schablonen (NCJobs) eingerichtet, in denen für Klassen von Bauteilen mit ähnlichen Strukturen und Werkzeugen die Bearbeitung definiert wurde. Mit diesen Vorbereitungen konnten NC-Vorbereitung und NC-Programmierung automatisiert und standardisiert werden.

Projektleiter Achim Brückner am Tebis Konstruktionsarbeitsplatz bei der Konstruktion eines Formwerkzeugs für einen Autositz. Tebis wird bei M.Reuss im Floating-Betrieb eingesetzt.

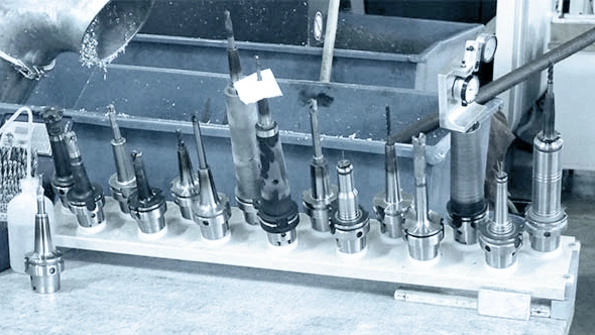

Projektleiter Achim Brückner am Tebis Konstruktionsarbeitsplatz bei der Konstruktion eines Formwerkzeugs für einen Autositz. Tebis wird bei M.Reuss im Floating-Betrieb eingesetzt.2,5D-Bohrwerkzeuge und Handwechselwerkzeuge wurden ebenso wie sämtliche Standardwerkzeuge der Maschinen in die Tebis Werkzeugbibliothek übernommen.

Auch übernahmen Tebis Mitarbeiter sämtliche Werkzeuge in die Tebis Werkzeugbibliothek. Das Ergebnis aller geschilderten Leistungen: Effizienzsteigerung, Reduzierung der Maschinenstillstandszeiten, Verkürzung der Durchlaufzeiten. Die Investition in die Tebis Beratung und Dienstleistung amortisierte sich noch im gleichen Jahr und übertraf damit alle Erwartungen.

Tebis Dienstleistungen als Muster

Besonders lohnend: Das von den Tebis Mitarbeitern aufgestellte Schema für die Prozessoptimierung diente der Firma M.Reuss quasi als Muster, das sie anschließend fünf Mal auf weitere 5-Achs-Fräszentren anwendete, die in den folgenden 5 Jahren angeschafft wurden. Ohne externe Hilfe von Tebis konnten die Mitarbeiter mit der Featureerkennung arbeiten, NCSets und Schablonen einrichten und mit weiteren Werkzeugen die Werkzeugbibliothek füllen, in der heute einige tausend Werkzeugkombinationen hinterlegt sind. „Dank der Prozess- und Investitionsberatung durch Tebis Consulting steigerten wir unsere Produktivität jedes Jahr um 15 Prozent. Selbst in der Krise 2009/10 konnten wir in neue Maschinen und Technik investieren und uns trotz des damals rückläufigen Markts finanziell stetig verbessern“, blickt Markus Reuss zurück.

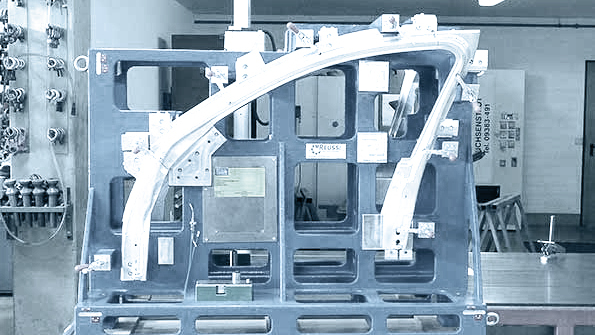

Typische Bauteile bei M.Reuss: Schäumwerkzeug aus Aluminium für Autositze , Cubing Seitenwände und Prüflehre für Fensterrahmenlehren, angefertigt für Automobilzulieferer.

Ein Bonbon für die Mitarbeiter

Zwei Tebis Viewer-Stationen bei der Bankarbeit haben den Informationsfluss zwischen Konstruktion/Fertigung und Bankarbeit merklich verbessert. Hier zeigt sich, dass die Durchgängigkeit vorgefertigter Prozesse überall angekommen ist.

Zwei Tebis Viewer-Stationen bei der Bankarbeit haben den Informationsfluss zwischen Konstruktion/Fertigung und Bankarbeit merklich verbessert. Hier zeigt sich, dass die Durchgängigkeit vorgefertigter Prozesse überall angekommen ist.Die zu Projektbeginn gesteckten Ziele wurden erreicht und die definierten Maßnahmen umgesetzt, mehr noch, „sie dienen als Grundstock für die Arbeit, der noch heute Bestand hat“, sagt Markus Reuss. Dennoch gab es bei M.Reuss zunächst Hürden zu überwinden. Zu Beginn stand die Geschäftsleitung nicht nur vor der Investition für die Beratungs- und Dienstleistungen der Tebis AG, sondern befürchtete zudem, dass das Projekt zu viel Leistung aus dem Tagesgeschäft abzieht. Auch waren die betroffenen Mitarbeiter zunächst negativ gegenüber den Veränderungen eingestellt – eine völlig normale Reaktion, wie Jens Lüdtke, Leiter Tebis Consulting, weiß: „In fast allen unseren Projekten sind wir mit den Bedenken der Mitarbeiter gegenüber anstehenden Veränderungen konfrontiert. Wir sehen es daher als eine unserer wichtigsten Aufgaben an, alle Betroffenen einzubeziehen.“ Bei M.Reuss überzeugte die Mitarbeiter die bis dahin unbekannte Geschwindigkeit, mit der in Tebis konstruiert und programmiert werden kann, wenn die Potenziale der Software ausgeschöpft werden. Und für die Mitarbeiter gab es im Anschluss an das Projekt noch ein „Bonbon“, wie Markus Reuss es nennt: Für jede Stunde, die ein NC-Programmierer und Maschinenbediener seine Maschine außerhalb der Arbeitszeit mannlos laufen lässt, bekommt er ein Entgelt. Eindeutig: Die Prozesse haben die Maschinen mehr als eingeholt.

Neues Beratungsprojekt für neue Anforderungen

Seit Oktober 2015 findet ein zweites Beratungsprojekt bei M.Reuss statt. „Es geht wieder um Prozessbeschleunigung“, erläutert Markus Reuss. Um die Rüstzeiten zu reduzieren, möchte M.Reuss in Zukunft mit Palettenwechslern und Mehrfachaufspannung arbeiten. Es soll erstmals ein 5-Achs-Bearbeitungszentrum mit 5 Tischen und 260 Werkzeugen in der Einzelteilfertigung der Firma mit dem bis dahin vorbereiteten Nullpunktspann-System zum Einsatz kommen. „Die Investitionen müssen sich rechnen“, erklärt Markus Reuss. Wie damals setzt er auch heute auf Tebis Consulting. Hierin spiegelt sich der Grundsatz der Firma: Kontinuität und Fortschritt verbinden.

Blick in die Maschinenhalle

Blick in die Maschinenhalle Manfred Reuss, der Vater der heutigen Geschäftsführer Markus und Matthias Reuss, funktionierte diese Hobelbänke zur Drehmaschine (links) und Kreissäge (rechts) um.Tebis – einfach und intuitiv

Manfred Reuss, der Vater der heutigen Geschäftsführer Markus und Matthias Reuss, funktionierte diese Hobelbänke zur Drehmaschine (links) und Kreissäge (rechts) um.Tebis – einfach und intuitiv

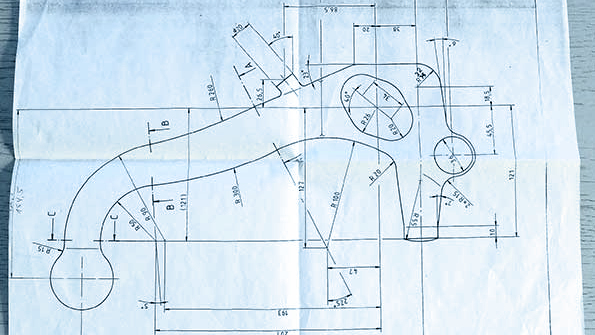

Matthias Reuss ist Modellbaumeister und bildet in seinem Betrieb mit zwei weiteren Modellbaumeistern in dieser Disziplin aus. Er beschreibt die Tätigkeit des Modellbauers als äußerst abwechslungsreich und spannend. Konstrukteure oder CNC-Fräser bekommen vor der Einstellung bei M.Reuss im Rahmen eines einwöchigen Praktikums mehrere Übungsaufgaben. Eine der Aufgaben besteht darin, die Skizze einer Anhängerkupplung in Tebis als 3D-Modell umzusetzen und die dazu notwendigen Freiformflächen zu konstruieren. „Man kann anhand dieser Aufgabe in einer Woche sehr gut einschätzen, wie es um räumliches Vorstellungsvermögen, Umsetzung von Problemen, Lernfähigkeit und Entwicklungspotenzial des Praktikanten bestellt ist. Das gibt beiden Seiten Sicherheit“, sagt Markus Reuss. Und was Tebis betrifft: „Die angehenden Auszubildenden/Facharbeiter loben Tebis als sehr einfach und intuitiv zu bedienen“, betont Markus Reuss. Er selbst hebt an Tebis die Durchgängigkeit und umfassende Funktionalität hervor. Diese Skizze einer Anhängerkupplung, ein Gesellenstück, ist Teil des Praktikums. Angehende Facharbeiter im Bereich CAD/CAM bei M.Reuss haben die Aufgabe, sie in Tebis in ein 3D-Modell umzusetzen.

Diese Skizze einer Anhängerkupplung, ein Gesellenstück, ist Teil des Praktikums. Angehende Facharbeiter im Bereich CAD/CAM bei M.Reuss haben die Aufgabe, sie in Tebis in ein 3D-Modell umzusetzen.