-

Software

-

CAM Software

- Tebis Automill

- CNC Programmierung

- CNC Automation

- CNC Simulator

- Mehrfachaufspannung

- Roboterbearbeitung

- CNC Bohren

- Tiefbohren

- Kombinierte Dreh-/Fräsbearbeitung

- CNC-Drehen

- Drehfräsen

- 2,5D Fräsen

- 3D-Fräsen

- 5-Achsen-Fräsen

- Nuten fräsen

- Beschnittfräsen

- HPC-Fräsen

- HFC-Fräsen

- Kreissegmentfräser

- Senkerodieren

- Drahterodieren

- 3D-Laserschneiden

- Laserhärten

- Laserauftragsschweißen

- CAD Software

- CAQ Software

- MES Software

- Produkte

- Bauteil Storys

-

CAM Software

- Services

- Consulting

- Branchen

- Referenzen

- Unternehmen

- Aktuelles

-

Home Referenzen

Home ReferenzenNo-Wa Maschinenbau nutzt mit Tebis 4.1 vorhandene Kapazitäten optimal

Am beliebten nordbayerischen Standort Landau sah sich der etablierte Anbieter intelligenter Vorrichtungen mehr und mehr dem Fachkräftemangel ausgesetzt.

Walter Nodes, Sohn des Unternehmensgründers und Geschäftsführer beim No-Wa Maschinenbau, suchte ein zukunftsfähiges CAM-System, das alle Veränderung mitmacht und setzt mit Tebis 4.1 heute auf eine passgenaue Lösung. Mit Tebis fertigt Wa-No heute teils mannlos und vor allem: prozesssicher, lauffähig und kollisionsgeprüft.

Firma

NO-WA Maschinenbau Walter Nodes GmbH

Ort

Landau an der Isar

Schwerpunkt

Intelligente Vorrichtungen für Automotive, Sondermaschinen für die Elektronikindustrie u.v.m

Vorteile

- Automatisierung mit 4.1 als Strategie, um dem Fachkräftemangel zu begegnen

- Prozess-Sicherheit, Lauffähigkeit und integrierte Kollissionsprüfung (Digitaler Zwilling / virtuelle Maschine)

- Mannlose Fertigung auf der 5-Achs-Maschine

Branche

Maschinen- & Anlagenbau

Erschienen

2025

Interviewpartner: Walter Nodes, Geschäftsführer beim No-Wa Maschinenbau

Wir hatten neben einem anderen Programmiersystem zwar auch Tebis bereits längere Zeit im Haus, setzten es aber nicht effektiv ein und nutzten die Möglichkeiten bei weitem nicht richtig aus.

Walter NodesGeschäftsführer beim No-Wa MaschinenbauGroße Unternehmen im Umfeld sind für mittelständische Zulieferer oft Segen und Fluch zugleich – sie sorgen zwar für Aufträge, sind aber nicht selten übermächtige Konkurrenten im Kampf um qualifizierte Mitarbeiter. Um die vorhandenen Kapazitäten in der Programmierung optimal zu nutzen, setzt der No-Wa Maschinenbau in Landau an der Isar auf Tebis in der aktuellen Version 4.1.

Beim No-Wa Maschinenbau in Landau an der Isar entstehen leistungsfähige, intelligente Vorrichtungen in erster Linie für die Automotive-Industrie. Einen weiteren Schwerpunkt bilden die exakt auf die Bedürfnisse der jeweiligen Auftraggeber zugeschnittenen Sondermaschinen wie etwa standortungebundene Sonderstanzanlagen. Darüber hinaus gehören auch der Werkzeugbau in Stanz- und Umformtechnik, umfassende Kompetenzen in Automatisierung und Handling-Technik sowie der Lehrenbau zum Portfolio. Kapazitäten im 3D-Fräsen bis 1 t und 1000 mm Länge sowie im Drahterodieren runden das Spektrum ab und werden auch für Lohnarbeiten angeboten.

Bis zur Corona-Zeit kamen rund 95 Prozent der Aufträge aus der Automotive-Industrie. Heute sind es noch rund 50 Prozent, der Rest verteilt sich unter anderem auf die Elektronikindustrie, den Filterbau und andere Gebiete. Verarbeitet werden Werkzeugstähle, insbesondere 1.2714, sowie Edelstähle, Aluminiumlegierungen, Edelstahl und Kunststoff.Große Unternehmen sind Fluch und Segen

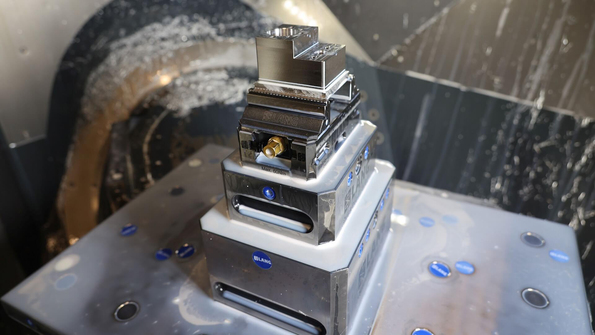

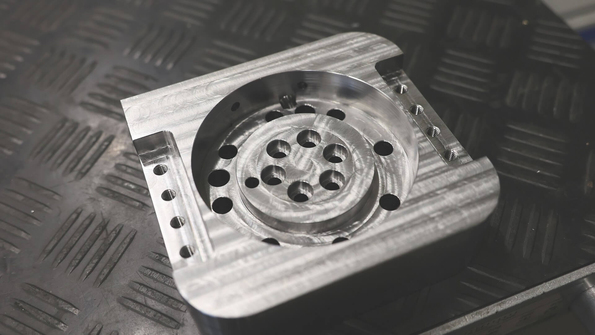

Mit einem Nullpunktspannsystem von Lang Technik sorgen die Maschinenbauer für kurze Rüstzeiten und präzise Aufspannungen. Die Prägespannung gibt dank Formschluss auch komplexen Werkstückgeometrien einen sicheren Halt während der Zerspanung. – Bild: Pergler Media

Mit einem Nullpunktspannsystem von Lang Technik sorgen die Maschinenbauer für kurze Rüstzeiten und präzise Aufspannungen. Die Prägespannung gibt dank Formschluss auch komplexen Werkstückgeometrien einen sicheren Halt während der Zerspanung. – Bild: Pergler MediaDer Standort des Maschinenbaubetriebs liegt in einer Region Niederbayerns, die geprägt ist von großen Industrieunternehmen. „Das ist für uns – wie für viele andere Zulieferer auch – Segen und Fluch zugleich“, betont Walter Nodes, Sohn des Unternehmensgründers und Geschäftsführer beim No-Wa Maschinenbau. „Wir profitieren einerseits von der Nähe über ein breites Spektrum an Aufträgen. Andererseits sind große Player auch mächtige Konkurrenten im Kampf um qualifizierte Fachkräfte. Die locken unsere Besten mit Angeboten, bei denen wir nicht mithalten können.“

Seit Corona sieht sich Nodes mit einer deutlich erhöhten Fluktuation konfrontiert, dazu gehen einige erfahrene Mitarbeiter in den Ruhestand. „Und neue Fachkräfte, aber auch Auszubildende sind kaum zu bekommen“, ergänzt der Unternehmer.

Das bedeutet, dass die Arbeit, die zudem immer komplexer und anspruchsvoller wird, von immer weniger Fachkräften bewältigt werden muss. Das ist für uns alle eine große Herausforderung.

Immer mehr Arbeit mit immer weniger Fachkräften erledigen

Eine Herausforderung, die der No-Wa Maschinenbau mit vielen anderen Mittelständlern teilt. Und speziell in der CAM-Programmierung schufen die fehlenden Kapazitäten einen echten Engpass. „Wir hatten neben einem anderen Programmiersystem zwar auch Tebis bereits längere Zeit im Haus, setzten es aber nicht effektiv ein und nutzten die Möglichkeiten bei weitem nicht richtig aus“, erläutert Nodes.

Deshalb hatten wir Tebis zugunsten des anderen, vordergründig einfacheren Programmiersystems hintangestellt und setzten es kaum mehr ein. Trotzdem haben unsere Partner bei Tebis ihren Kontakt zu uns nicht abreißen lassen und sich immer wieder gemeldet.

Ursprünglich hatten die Maschinenbauer direkt an der Maschine programmiert. Dann bekamen die Maschinenbediener dafür eigene Offline-Programmierplätze, auf denen sie für die jeweils zugeordnete Maschine programmierten. „Diese Programme waren aber nicht kollisionsgeprüft“, erinnert sich Nodes. „Das bedeutete, dass wir den Bediener zum Abarbeiten der Programme an der Maschine benötigten – ein unbeaufsichtigtes Zerspanen war nicht möglich, da es keine Simulation gab und wir somit keine Chance hatten, etwaige Programmierfehler schon im Vorfeld zu erkennen.“

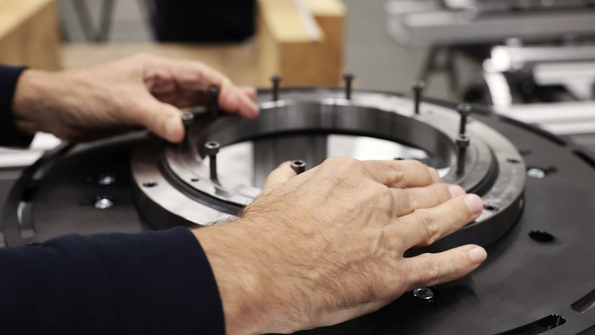

Präzise zerspante Komponenten werden zu Baugruppen montiert – beim No-Wa Maschinenbau entstehen exakt auf die Bedürfnisse des Auftraggebers zugeschnittene Sondermaschinen wie etwa standortungebundene Sonderstanzanlagen. – Bild: Pergler Media

Präzise zerspante Komponenten werden zu Baugruppen montiert – beim No-Wa Maschinenbau entstehen exakt auf die Bedürfnisse des Auftraggebers zugeschnittene Sondermaschinen wie etwa standortungebundene Sonderstanzanlagen. – Bild: Pergler MediaBediener zur Bearbeitung an der Maschine notwendig

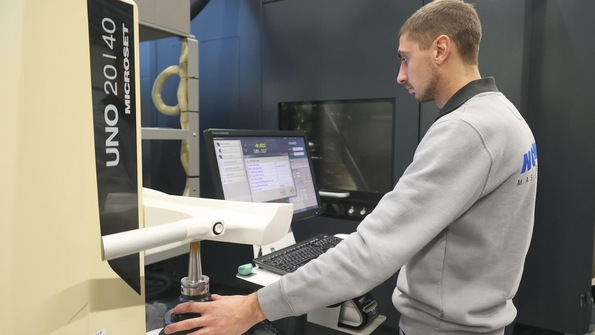

Die Präzisionswerkzeuge werden voreingestellt, die Daten exakt in die Werkzeugbibliothek übernommen. Das Anlegen und Befüllen dieser Werkzeugbibliothek bedeutet zunächst zwar viel Vorarbeit. Die investierte Zeit macht sich aber in der täglichen Bearbeitung schnell bezahlt. – Bild: Pergler Media

Die Präzisionswerkzeuge werden voreingestellt, die Daten exakt in die Werkzeugbibliothek übernommen. Das Anlegen und Befüllen dieser Werkzeugbibliothek bedeutet zunächst zwar viel Vorarbeit. Die investierte Zeit macht sich aber in der täglichen Bearbeitung schnell bezahlt. – Bild: Pergler MediaTrotzdem, das war gelebte Praxis, die auch nicht weiter hinterfragt wurde. „Uns war zwar bewusst, dass das nicht optimal war, aber für uns hatte diese Arbeitsweise im Großen und Ganzen gepasst“, berichtet der Geschäftsführer.

Der Druck, hier etwas zu verändern, war für uns nicht spürbar – bis wir vor drei Jahren eine neue Maschine gekauft haben. Da schockierte uns der erfahrene Verkäufer mit der Ansage, dass es uns, wenn wir unsere Arbeitsweise beibehalten, in ein paar Jahren nicht mehr geben wird. Und weil wir diesem Partner vertrauen und wissen, dass er einen guten Einblick in die Branche hat, nahmen wir dieses Statement sehr ernst.

Bei einem befreundeten Unternehmen, das ebenfalls mit dem Facharbeitermangel kämpft, konnten sich die Maschinenbauer einen Eindruck machen, wie man seine Fertigung so aufstellt, dass sie für die vorhandenen Mitarbeiter einen optimalen Einsatz ihrer zeitlichen Ressourcen gewährleistet.

Ein CAM-System, das alle Veränderungen mitmacht

„Die hatten sich eine automatisierte Fertigungslinie aufgebaut“, beschreibt Nodes. „Das kann für uns allenfalls ein Fernziel sein, da wir bislang noch keinen automatisierten Werkstückwechsel haben. Aber in einem ersten Schritt wollten wir insbesondere die Bearbeitung auf unseren fünf 5-Achs- Maschinen von der Anwesenheit des Bedieners abkoppeln und letztlich mit weniger Maschinen den gleichen Durchsatz schaffen.“

Ein wichtiger Begleiter durch diesen Veränderungsprozess ist das CAM-System. „Welches CAM-System macht so eine Veränderung mit?“, fragten sich Nodes und sein Team.

Wir hatten unter anderem die Hersteller der beiden von uns genutzten Systeme eingeladen, bei uns im Haus eine tragfähige und zukunftssichere Lösung zu präsentieren.

Hier hat Tebis auf ganzer Linie punkten können. Die waren sofort bereit, zu uns zu kommen, und das, was sie präsentiert haben, war sehr lösungsorientiert.

Das hat meine Mannschaft überzeugt – und mich auch.Schon die ersten Schritte schaffen Vertrauen

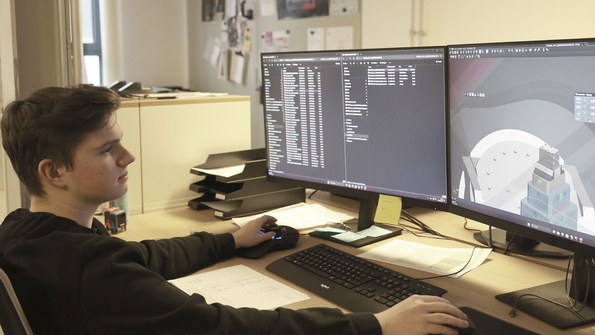

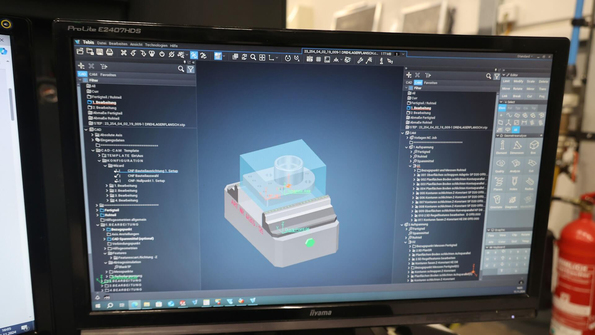

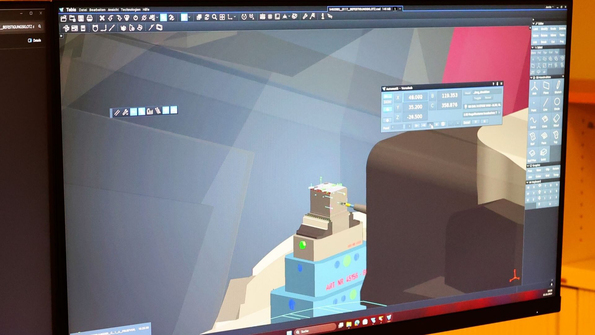

Mit Tebis 4.1 entstehen beim No-Wa Maschinenbau kollisionsgeprüfte, prozesssichere Programme, die sicher und mannlos auf der Maschine ablaufen können. Das schafft neue Freiräume und ermöglicht eine deutlich bessere Nutzung der Maschinenkapazitäten. – Bild: Pergler Media

Mit Tebis 4.1 entstehen beim No-Wa Maschinenbau kollisionsgeprüfte, prozesssichere Programme, die sicher und mannlos auf der Maschine ablaufen können. Das schafft neue Freiräume und ermöglicht eine deutlich bessere Nutzung der Maschinenkapazitäten. – Bild: Pergler MediaIm Dezember 2023 gaben die Verantwortlichen das „Go!“ für das Projekt. Der Umstieg sollte gleich in Tebis 4.1 erfolgen, nicht zuletzt, um die umfassenden Funktionen der neuesten Version beispielweise zum automatisierten Programmieren von Beginn an nutzen zu können. Dabei ging es nicht nur darum, die Programmierer zu entlasten. Ein wichtiges Ziel war, prozesssicher lauffähige, kollisionsgeprüfte Programme für eine mannlos störungsfreie Bearbeitung auf die Maschinen zu bekommen.

Dabei haben unsere Partner von Tebis uns ein sehr transparentes Leistungspaket geschnürt, das exakt auf unsere Bedürfnisse zugeschnitten war

, betont Nodes. „Das war wichtig. Denn schon die ersten Schritte hatten gezeigt, dass unser Vorhaben umfangreicher ausfallen wird, als wir gedacht hatten. So ziemlich jede Maßnahme, die wir umsetzen wollten, zog einen ganzen Rattenschwanz an Folgeentscheidungen nach.“

Leuchttürme schaffen und verschiedene Geschwindigkeiten zulassen

Nodes nahm von Anfang an alle betroffenen Mitarbeiter mit ins Boot. „Dabei wurde deutlich, dass es durchaus Bedenken und Widerstände gegen die vorgeschlagenen Maßnahmen gab“, bekennt der Unternehmer. „Nicht alle sahen für sich die Vorteile des neuen Konzepts, und so mancher hatte Vorbehalte, sich auf ein neues CAM-System einzulassen. Es war also keineswegs so, dass alle mit Begeisterung ins neue Projekt einsteigen wollten.“

Andererseits wollte Nodes, der seine Mitarbeiter sehr wertschätzt und jeden einzelnen von ihnen als wichtig fürs Unternehmen erachtet, nicht das Risiko eingehen, wegen der Umstellung wertvolle Fachkräfte zu verlieren.

Deshalb entschieden wir uns in Zusammenarbeit mit unseren Partnern bei Tebis für ein schrittweises, abgestuftes Vorgehen, bei dem wir zunächst nur einen Teil der Maschinen ins Projekt aufnahmen und die bislang skeptischen Mitarbeiter und ihre Maschinen zunächst bei ihrer bisherigen Arbeitsweise belassen wollen. Wir setzen darauf, dass das neue Konzept und seine Vorteile im betrieblichen Alltag überzeugen können – vielleicht auch so manchen von denen, die heute noch zögerlich sind.

Bild: Pergler Media

Bild: Pergler MediaVertrauen ins System gewonnen

Im direkten Umfeld der Maschine haben die Bediener schnellen Zugriff auf alle Tebis-Daten. Die kollisionsfreien Programme ermöglichen neue freiräume, die die Mitarbeiter nutzen, um die nächste Bearbeitung vorzubereiten oder eine andere Maschine zu rüsten. – Bild: Pergler Media

Im direkten Umfeld der Maschine haben die Bediener schnellen Zugriff auf alle Tebis-Daten. Die kollisionsfreien Programme ermöglichen neue freiräume, die die Mitarbeiter nutzen, um die nächste Bearbeitung vorzubereiten oder eine andere Maschine zu rüsten. – Bild: Pergler MediaEine sehr positive Überraschung für Nodes war, dass es gelang, den größten Kritiker mit transparenten Informationen und Fakten davon zu überzeugen, sich ins Projekt einzubringen.

Und heute ist er von der Umstellung überzeugt,

freut sich Nodes. „Das gilt auch für die anderen am Projekt Beteiligten – im Verlauf des Projekts ist unser Vertrauen in die neue Arbeitsweise deutlich gewachsen.“ Begonnen werden sollte zunächst mit einer Maschine, einer DMU 60 evolution – die stand, weil es aufgrund des Personalmangels keinen Bediener mehr für sie gab und so das Risiko bei einem Ausfall gleich Null war, der Nutzen im Erfolgsfall aber sehr hoch. Schnell entschlossen sich die Verantwortlichen, aus dem laufenden Betrieb zudem zusätzlich eine Hermle 22 U umzustellen.

Seit dem Frühjahr ist der No-Wa Maschinenbau jetzt mit dem neuen Konzept produktiv auf diesen ersten beiden Maschinen. Auch die umfassenden Möglichkeiten zum automatisierten Programmieren in Tebis 4.1 sparen Zeit und helfen dabei, die Programmierkapazitäten effizient einzusetzen. Alle erstellten Programme gehen simuliert und kollisionsgeprüft zur Bearbeitung. Und die kann jetzt ohne die permanente Anwesenheit des Bedieners prozesssicher ablaufen. Ein erster deutlich sichtbarer Gewinn, denn der Bediener der DMU 60 evolution kann sich inzwischen nicht nur direkt um die Vorbereitung des nächsten Auftrags kümmern, sondern er hat jetzt auch genügend Zeit, auch die Hermle 22 U zu bestücken. Und auch die Kommunikation zwischen Programmierer und Maschinenbediener funktioniert, etwa, wenn es gilt, Bearbeitungsstrategien anzupassen und zu optimieren. „Die Umstellung hat für uns neue Freiräume geschaffen“, bestätigt Nodes. „Das haben auch die Mitarbeiter sofort gespürt und im Sinn des Unternehmens genutzt.“

Korrekte Daten für valide Simulationen

Bis all das aber erstmals reibungslos ablaufen konnte, waren umfangreiche Vorbereitungen erforderlich. Unter anderem haben die Spezialisten von Tebis alle Maschinen noch einmal vermessen, die in das Projekt einbezogen werden sollten. So stellen sie sicher, dass beispielsweise für die Simulation der Bearbeitung die korrekten Daten zur Verfügung stehen. Das ist bei den mitgelieferten digitalen Zwillingen der Maschinenhersteller nicht immer der Fall – hier gibt es in vielen Fällen deutliche Abweichungen zwischen digitalem (Standard-)Modell und der Realität.

Viel Vorarbeit war notwendig, bei der uns das Team der Implementierung von Tebis aber tatkräftig unterstützt hat,

erklärt Nodes. „So haben wir für unsere Spannmittel eine entsprechende Bibliothek aufgebaut. Auch unsere Werkzeuge erfassten wir in umfassenden Bibliotheken – neben den Geometriedaten sind auch Parametersätze zur Bearbeitung unterschiedlicher Werkstoffe hinterlegt.“

Für die korrekte Simulation der Programmabläufe haben die Spezialisten von Tebis auch die Maschinen nochmals exakt vermessen. Im Zusammenspiel mit den Bibliotheken für die Präzisionswerkzeuge und die Spannmittel entstehen so prozesssicher lauffähige kollisionsgeprüfte Programme. – Bild: Pergler Media

Für die korrekte Simulation der Programmabläufe haben die Spezialisten von Tebis auch die Maschinen nochmals exakt vermessen. Im Zusammenspiel mit den Bibliotheken für die Präzisionswerkzeuge und die Spannmittel entstehen so prozesssicher lauffähige kollisionsgeprüfte Programme. – Bild: Pergler MediaStandardisierung als Voraussetzung für Automatisierung

Die Werkzeuge sind mit ihren werkstoffspezifischen Parametersätzen und ihren Geometrien in einer umfassenden Bibliothek erfasst. Dank dieser detaillierten Daten lassen sich Bearbeitungen weitestgehend automatisiert programmieren. – Bild: Pergler Media

Die Werkzeuge sind mit ihren werkstoffspezifischen Parametersätzen und ihren Geometrien in einer umfassenden Bibliothek erfasst. Dank dieser detaillierten Daten lassen sich Bearbeitungen weitestgehend automatisiert programmieren. – Bild: Pergler MediaDas war anfangs durchaus eine Herausforderung.

Schon bei unseren Werkzeughaltern war über die Jahre eine bunte Vielfalt entstanden,

berichtet der Unternehmer. „Wir hatten nach Bedarf eingekauft – immer das, was zweckmäßig und preislich attraktiv war. An Standardisierung hatte dabei niemand gedacht, das galt auch für die Werkzeuge selbst. Deshalb war einer der ersten Schritte, hier den Wildwuchs zurückzuschneiden und möglichst universell einsetzbare Standards zu schaffen.“

Beim No-Wa Maschinenbau sind viele Kleinteile zu bearbeiten – Programme, die oft nur zwischen 15 und 20 min auf der Maschine laufen. „Der nächste logische Schritt ist, hier den Werkstückwechsel zu automatisieren“, gibt Nodes einen Ausblick. „Der erste Schritt ist bereits gemacht – wir verwenden ein Prägespannsystem von Lang als Nullpunktspannsystem, das externes Rüsten und den automatischen Werkstückwechsel unterstützt. Wir wollen demnächst noch eine neue, leistungsfähige Maschine beschaffen – die soll von Anfang an mit Automatisierung geliefert werden. Diese Ausbaustufe stellt für uns den nächsten Schritt dar.“

Selbst erarbeiten heißt verstehen

Inzwischen ist das Projekt auf einem sehr guten Weg.

Am Anfang war es für uns schon etwas irritierend, dass das Tebis-Team nicht mit einer fertigen Lösung kam, sondern dass wir uns alles Wesentliche gemeinsam mit den Tebis-Experten erarbeiten mussten,

blickt der Unternehmer zurück. „Weil wir aber gezwungen waren, den kompletten Prozess vom Anfang bis zum Ende selbst zu analysieren, zu überdenken und neu zu gestalten, verstehen wir unser System jetzt auch von Grund auf. Das hilft uns bei den alltäglichen Herausforderungen immens und ermöglicht uns flexible Lösungen.“

Rund 60 bis 70 Prozent aller Teile profitieren inzwischen von der neuen Arbeitsweise. Es wird für die Projekte des No-Wa Maschinenbaus aber auch immer Werkstücke geben, die nach der bisherigen Arbeitsweise gefertigt werden. „So wird immer auch Arbeit für jene da sein, die die Umstellung nicht mitmachen wollen, etwa, weil sie sich kurz vor der Rente nicht noch auf ein neues System umstellen wollen“, ergänzt Nodes.

Bild: Pergler Media

Bild: Pergler MediaDeutlicher Mehrwert fürs Unternehmen

Walter Nodes, Geschäftsführer beim No-Wa Maschinenbau: „Wir sind sehr froh, dass wir gleich am Anfang eine zweite Maschine dazu genommen haben. Das hat uns angesichts der angespannten Personalsituation sofort sehr geholfen. Und das schrittweise Vorgehen, das auf Bedürfnisse und Sorgen der Mitarbeiter Rücksicht nimmt, ermöglicht eine optimale Lösung für unser Unternehmen. – Bild: Pergler Media

Walter Nodes, Geschäftsführer beim No-Wa Maschinenbau: „Wir sind sehr froh, dass wir gleich am Anfang eine zweite Maschine dazu genommen haben. Das hat uns angesichts der angespannten Personalsituation sofort sehr geholfen. Und das schrittweise Vorgehen, das auf Bedürfnisse und Sorgen der Mitarbeiter Rücksicht nimmt, ermöglicht eine optimale Lösung für unser Unternehmen. – Bild: Pergler MediaFür alle aber ist mittlerweile klar erkennbar, dass die Maschinen, die wir in das Tebis-Projekt einbezogen haben, einen deutlichen Mehrwert für unser Unternehmen schaffen und die Mitarbeiter nicht nur beim Programmieren weit effizienter arbeiten können als vorher,

freut sich Nodes. „Das sehen auch die anderen, die bislang noch auf die alte Weise arbeiten – und einer von ihnen freut sich bereits jetzt darauf, dass er demnächst auch auf Tebis und die neue Arbeitsweise umsteigen darf.“

Die Vorgehensweise, die die Tebis-Experten für den No-Wa Maschinenbau gewählt hatten, hat sich als so effizient wie effektiv erwiesen: „Wir sind sehr froh, dass wir gleich am Anfang eine zweite Maschine dazu genommen haben, das hat uns angesichts der angespannten Personalsituation sofort sehr geholfen“, zieht der Unternehmer Bilanz. „Und das schrittweise Vorgehen, das auf die Bedürfnisse und Sorgen der Mitarbeiter Rücksicht nimmt, ermöglicht eine optimale Lösung für unser Unternehmen. Alles in allem sind wir sehr zufrieden mit dem, was wir bis jetzt, in nicht einmal einem Jahr, erreicht haben. Und wir freuen uns schon auf die nächsten gemeinsamen Schritte mit unseren Partnern von Tebis.“

Profil

NO-WA Maschinenbau Walter Nodes GmbH

Das Unternehmen ist spezialisiert auf die Einzelfertigung von Sondermaschinen, dazu Werkzeugbau in Stanz- und Umformtechnik, Vorrichtungsbau, Automatisierung, Handlingstechnik, Lehren, 3-D Fräsen (bis 3 t und 2000 mm Länge) sowie aufs Drahterodieren. Mit qualifizierten und zudem erfahrenen Mitarbeitern, einem hochmodernen Maschinenpark, der permanent dem neuesten Stand der Technik angepasst wird, und modernen Fertigungseinrichtungen können vielseitige Aufgabenstellungen gelöst werden. Die Experten realisieren Komplettlösungen mit eigener Konstruktion im Haus und der Fertigung bis zur Abnahme beim Kunden. Zu den Stärken zählen Flexibilität, Schnelligkeit, Zuverlässigkeit und die Fertigung in hochwertiger Qualität. NO-WA Maschinenbau sieht sich als Lösungspartner, der alles aus einer Hand bieten kann.Fokus

Prozesssicher lauffähige, kollisionsgeprüfte Programme

Ein wichtiges Ziel der Verantwortlichen beim No-Wa Maschinenbau war die Absicherung eines mannarmen Produktionsprozesses. Bei der Implementierung von Tebis scannen und vermessen die Experten des CAM-Spezialisten die Maschinen beim Anwender vor Ort und bilden sie eins zu eins in der Tebis-Programmierumgebung ab. Das virtuelle Modell umfasst Maschinengeometrie, Zusatzaggregate und Kinematik, darüber hinaus Endschalter, dynamische Parameter zu Achsen und Antrieben und vieles mehr. Jedes virtuelle Maschinenmodell nehmen die Spezialisten von Tebis einzeln vor Ort ab. Die Werkzeugbibliothek bildet die realen Werkzeuge mit ihren geometrischen Eigenschaften und optimierten ab. Mit detailgetreuen digitalen Zwillingen können Anwender genauer und effizienter in der Fertigung arbeiten und darüber hinaus bereits vor einer Bearbeitung valide Aussagen zur Kollisionsfreiheit eines Programms treffen. Das ermöglicht eine prozesssichere, mannarme Bearbeitung eines breiten Werkstückspektrums.Standpunkt

Unterschiedliche Geschwindigkeiten mit Rücksicht auf die Mitarbeiter

Die wertvollste Ressource eines Unternehmens sind gut ausgebildete, erfahrene und oft langjährige Mitarbeiter. Projekte zur Umstellung und Neuausrichtung von Produktionsprozessen scheitern oft daran, dass es nicht gelingt, alle Mitarbeiter mitzunehmen. Und oft gehen die Erfahrensten – sei es, dass Vorbehalte oder Ängste gegenüber einer Veränderung bestehen, sei es, dass sie einfach in den letzten Jahren ihres aktiven Arbeitslebens nicht mehr in eine neue Arbeitsweise einfinden wollen. Hier haben die Verantwortlichen bei No-Wa Maschinenbau mit ihren Partnern bei Tebis eine Lösung gefunden, die allen gerecht wird – den Veränderungswilligen ebenso wie den Zögernden. Für Unternehmen und Mitarbeiter eine optimale Lösung.Richard Pergler