-

Software

-

CAM Software

- Tebis Automill

- CNC Programmierung

- CNC Automation

- CNC Simulator

- Mehrfachaufspannung

- Roboterbearbeitung

- CNC Bohren

- Tiefbohren

- Kombinierte Dreh-/Fräsbearbeitung

- CNC-Drehen

- Drehfräsen

- 2,5D Fräsen

- 3D-Fräsen

- 5-Achsen-Fräsen

- Nuten fräsen

- Beschnittfräsen

- HPC-Fräsen

- HFC-Fräsen

- Kreissegmentfräser

- Senkerodieren

- Drahterodieren

- 3D-Laserschneiden

- Laserhärten

- Laserauftragsschweißen

- CAD Software

- CAQ Software

- MES Software

- Produkte

- Bauteil Storys

-

CAM Software

- Services

- Consulting

- Branchen

- Referenzen

- Unternehmen

- Aktuelles

-

Home Referenzen

Home ReferenzenMit Tebis und ProleiS zur doppelten Leistung

Wer glaubt, NC-Automatisierung sei nur etwas für größere Betriebe, der sollte sich einmal die PS-Prototypenschmiede aus Leinfelden-Echterdingen bei Stuttgart genauer ansehen. Mit nur sechs Mitarbeitern setzt das innovative Unternehmen voll auf Standardisierung und Fertigungsoptimierung.

Firma

PS-Prototypenschmiede

Ort

Leinfelden-Echterdingen, Deutschland

Schwerpunkt

Prototypen- und Vorserienteile

Vorteile

- Komplett mit Proleis planen und steuern

- Automatisierung und Standardisierung

- Chip-gesteuerte Fertigung

Branche

Komponentenfertigung

Erschienen

2016

Interviewpartner: Rolf Hädicke, Geschäftsführer

Dank Tebis und ProLeiS sind unsere Maschinen heute zu 90 Prozent ausgelastet. Für Bearbeitungen, die früher sechs bis acht Wochen gedauert hätten, brauchen wir heute nur noch drei bis vier Wochen.

Rolf Hädicke und Mark Gras, Geschäftsführer der PS-Prototypenschmiede GmbHAls die Jungunternehmer Rolf Hädicke und Mark Gras die PS-Prototypenschmiede vor nicht einmal drei Jahren ins Leben gerufen haben, waren sie sich über einen Punkt absolut einig: Einfach mal so „drauf los zu gründen“ war ihre Sache nicht. Von Anfang an sollte ein zukunftsorientiertes Gesamtkonzept mit klaren Strukturen und standardisierten Prozessabläufen den Erfolg des Unternehmens sichern.

Der Plan ging auf: Bereits im ersten Jahr 2014 wurden die Ziele des Businessplans voll erreicht.

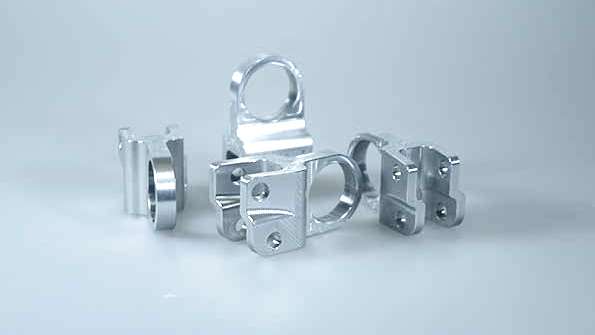

Der Spezialist für Prototypen und Vorserienteile

Die Kernkompetenz der PS-Prototypenschmiede liegt auf der Herstellung von Aluminiumteilen als Systemlieferant. In erster Linie fertigt sie Prototypen- und Vorserienteile. Aber auch bei der Serienfertigung hat sich das Unternehmen – vor allem als „Retter in der Not“ – einen Namen gemacht. Wenn es darum geht, bei Engpässen innerhalb kürzester Zeit die Terminschiene des Kunden zu retten, ist das Team um Hädicke und Gras stets zur Stelle.

Den „Typen“ gelingt es, hocheffizient zu arbeiten, sehr flexibel zu bleiben und gleichzeitig eine hohe Qualität zu liefern. Das Besondere der PS-Prototypenschmiede ist nämlich nicht nur das „Was“, sondern auch das „Wie“ der Fertigung. Das Stichwort: Automatisierung.

Typische, aus dem Vollen gefrästes A-Musterteile – dank Hochgeschwindigkeitsfräsen (HSC) in höchster Präzision gefertigt. Links: Vier Inserts mit insgesamt zwei Stunden Laufzeit, gefräst in einer Aufspannung. Rechts: Dämpferbrücken in zwei Varianten, eine Stunde Laufzeit pro Paar, eine Aufspannung.

Fertigen wie von selbst

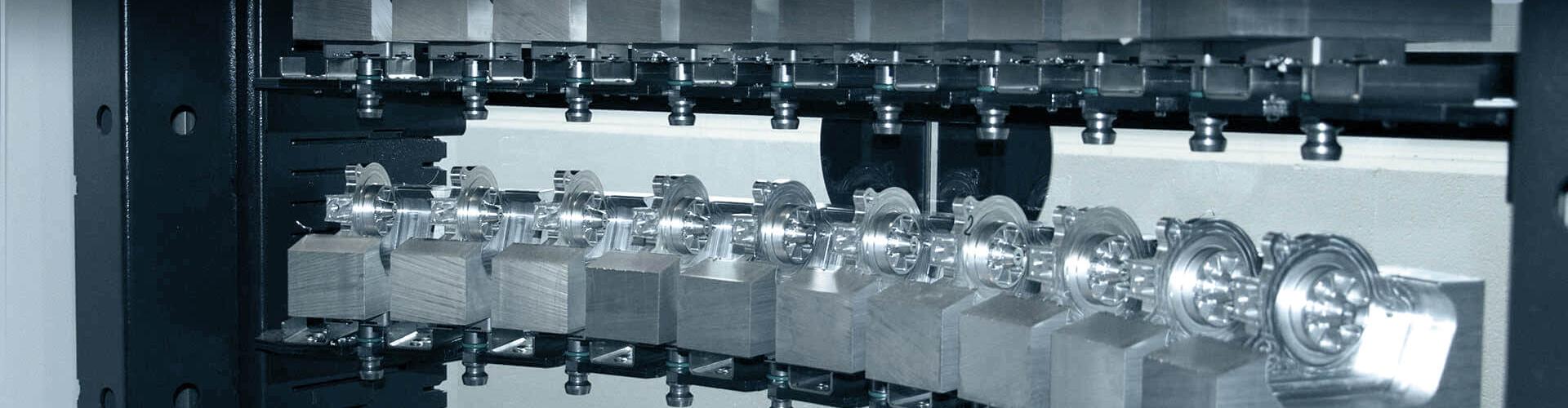

Einen ersten Eindruck vom Erfolgsrezept des Unternehmens bekommen wir bei einem Besuch in der Maschinenhalle. Es passiert quasi alles auf einmal: Mehrere Werkstücke werden gleichzeitig gerüstet, während die Bearbeitung anderer Werkstücke bereits im vollen Gange ist. Die drei 5-Achsen-Hochgeschwindigkeits-Simultanfräsmaschinen im Maschinenpark, die Mikron XSM 600U, die Mikron HSM 600U LP und die nagelneue Mikron XSM 600U LP laufen auf Hochtouren.

Mindestens genauso interessant wie die High-Tech-Maschinen selber sind die Prozesse dahinter. Alle Maschinen verfügen über integrierte Palettenwechsler; so können je nach Maschine bis zu drei Nullpunktspannsysteme mit Durchmessern von 50 x 50, 150 x 150 oder 240 x 240 Millimetern verwendet werden. Auf Chips, die direkt in die Paletten integriert sind, sind sämtliche Bearbeitungs- und Werkzeugdaten und die genaue Position des Werkstücks gespeichert. Diese Information lässt sich automatisch abrufen und an die Maschine übertragen. Wenn die Werkstücke – natürlich immer rechtzeitig und genau zum richtigen Zeitpunkt – an der Maschine ankommen, steht schon das richtige NC-Programm bereit. Dabei wird direkt auf den Zellmanager des Maschinenherstellers zugegriffen, ohne dass die Maschinen noch händisch gestartet werden müssten. Eine Lineareinheit bestückt die Maschinen und tauscht die Werkstücke.

Wie aber können diese Abläufe so reibungslos funktionieren? Wie lassen sich in der Kürze der Zeit so gute und sichere NC-Programme erzeugen?

„Vertriebs-Typ“ Hädicke kennt die Antwort: „An erster Stelle steht hier ganz klar unser Team. Unser Personal ist top ausgebildet und gibt immer 1000 Prozent. Wir brauchen aber auch eine leistungsstarke Software, die unseren Automatisierungsprozess komplett abbildet und ein System, mit dem sich die gesamte Fertigung planen und steuern lässt“. Die CAD/CAM-Software, auf die die PS-Prototypenschmiede setzt, ist Tebis. Zur Planung und Steuerung hat sich das Unternehmen für das von der ID GmbH entwickelte Prozess-, Leit- und Steuerungssystem ProLeiS entschieden. Weder Tebis noch ProLeiS waren von Anfang an mit im Boot. ProLeiS wird von Tebis angeboten, geliefert und implementiert.

Die XSM 600U mit 80 Palettenplätzen (links) und eine Roboter Lineareinheit mit 267 Palettenplätzen und mit drei verschiedenen Palettengrößen (rechts). Die Lineareinheit bestückt die HSM 600U LP und die XSM600U LP.

Tebis setzt sich gegen fünf Konkurrenten durch

„Bei unserem Anspruch an Automatisierung stießen wir mit unserem alten CAD/CAM-System schnell an unsere Grenzen“, erläutert „Technik-Typ“ Gras. „Außerdem war die Programmierung extrem aufwändig. Wir konnten unsere Highend-Maschinen überhaupt nicht optimal auslasten. Mit der Entscheidung für ein neues System haben wir es uns nicht leicht gemacht: Die Software musste einfach top sein, wir wollten keinen Fehler machen. Deshalb haben wir gleich sechs Systeme auf Herz und Nieren geprüft“. Warum die Wahl schließlich auf Tebis fiel, erklärt Gras so: „Das Hauptargument war sicherlich, dass Tebis unseren gesamten Automatisierungsprozess komplett abbildet. Automatisierung wird bei Tebis groß geschrieben. Die gesamte Fräslogik überzeugt. Um ein paar Beispiele zu nennen: Die Simulationstechniken und die virtuelle Maschine dienen nicht nur zur Kollisionskontrolle, sondern lassen sich auch schon bei der Planung hervorragend einsetzen. Der Tebis Featurescanner erkennt automatisch Featuretypen wie Bohrungen, Gewinde und Passungen und fasst sie zu Fertigungskategorien zusammen. Die Tebis Bibliotheken, wie die Werkzeugtabelle mit Schnittparametern, und die Schablonentechnik ermöglichen eine absolut standardisierte NC-Programmierung. Die Schablonen werden einmal aufgesetzt und neue Programmierer arbeiten bereits nach kurzer Einarbeitungszeit sehr effizient mit ihnen.“

Lösungen direkt vom Hersteller

„Was uns bei Tebis sozusagen „persönlich“ gut gefällt, ist, dass Tebis selber Hersteller ist“, ergänzt Hädicke. „Hersteller identifizieren sich mit ihrem Produkt einfach ganz anders als reine Händler. Das merkt man bei Tebis sofort. Die Kundenbetreuer und Service-Mitarbeiter sind voll bei der Sache. Sie wollen uns wirklich helfen und bieten Lösungen an, die genau auf unsere Prozesse abgestimmt sind.“

Direkte Schnittstelle zu ProLeiS

„Ein Riesenpluspunkt war auch die Anbindung an ProLeiS“, so Gras. „Die NC-Programme, die in Tebis erstellt werden, sind an Proleis gekoppelt und werden mit dem Fertigungsleitstand abgeglichen. Viele Prozesse lassen sich direkt aus Tebis anstoßen: Wenn der NC-Programmierer beispielsweise seine Programme ausgibt, erscheinen diese schon beim Maschinenbediener, der sie eindeutig zuordnen kann. Ohne ProLeiS würden die Abläufe in der Maschinenhalle so nicht funktionieren.“

ProLeiS als Garant für die prozessorientierte Fertigungssteuerung

Die PS-Prototypenschmiede plant den gesamten Prozess vom Dateneingang bis zur Auslieferung direkt in ProLeiS. Konkret sieht das so aus: Alle verfügbaren Ressourcen wie Mitarbeiter, Werkzeuge und Maschinen sind erfasst. Werkzeuge beispielsweise werden unter Berücksichtigung ihrer Standzeiten automatisch ausgetauscht. Vorlagen für Herstellverfahren inklusive Erfahrungswerte für Aufwände sind eingespeichert. Bei einem Auftrag bilden dann genaue Termine wie Auftragseingang, Dateneingang und Fertigstellung die Meilensteine für die Planung. Diese wird dann im weiteren Verlauf mit den tatsächlich vorhandenen Kapazitäten automatisch abgeglichen. Auch die kalkulierte und tatsächlich benötigte Zeit werden kontinuierlich synchronisiert. Alle laufenden Prozesse werden dabei berücksichtigt. Welche Mitarbeiter sind gerade mit welchen Aufgaben beschäftigt? Wie ist die aktuelle Maschinenauslastung? Welche Werkzeuge sind im Einsatz? Die Fertigungsdaten stehen so stets aktuell in einer klaren und überschaubaren Prozessstruktur zur Verfügung.

Enorm effizient

„Seit August 2015 nutzen wir Tebis aktiv. Dank Tebis und ProLeiS sind unsere Maschinen heute zu 90 Prozent ausgelastet“, schwärmt Hädicke. „Für Bearbeitungen, die früher sechs bis acht Wochen gedauert hätten, brauchen wir heute nur noch drei bis vier Wochen. Unterschiedliche Einzelanforderungen lassen sich in dieses Automatisierungskonzept einbinden. Wir bleiben immer flexibel und können einzelne Bearbeitungsschritte auch mal quer schleusen, ohne dass der Gesamtablauf leidet oder Maschinen stillstehen.“, so Hädicke abschließend. „Unsere Mitarbeiter werden so von zeitaufwändigen und fehleranfälligen Routineaufgaben entlastet und können sich besser auf ihre Kernkompetenzen konzentrieren.“